テクノロジーの主な目的は、プロジェクトを簡素化すること、または単にプロジェクトをより良い方法で完了できるようにすることです。 このテクノロジーが両方のメリットをもたらすのであれば、それは最高の成果です。 何年もの間、人々はクリスマスやその他の休暇中にコンセントの照明を切り替え、夜になるとコンセントを抜くという面倒な作業をしなければなりませんでした。 これは本当に面倒な事態を引き起こします。 しかし、テクノロジーのおかげでそのプロセスは簡単になりました。 最終的には、それらのプラグインをタイマー付きのスマート プラグインにアップグレードします。 ほとんどの場合、オンとオフの時間をスケジュールするだけでなく、音声コマンドも受け付けます。 これにより、ライトのオン/オフのプロセスがはるかに簡単になります。

同様に、エンジニアやメーカーは、PCB 用の新しい高度なテクノロジーを常に模索しています。 時間の経過とともに PCB の密度が高まり、小さくなるため、この作業を達成するには高度な技術が必要です。 マイクロビアは、鋭い理解が必要なこのカテゴリに分類されます。 レーザービアは、通常のビアと比較してサイズが小さく、明確なアスペクト比を持っています。 コンパクトで小さいサイズにより、トレース配線が簡単になり、狭いスペースでより多くのトレースを配線できるようになります。 この記事は、マイクロ ビアのさまざまなアスペクト比、その使用方法、および PCB の設計にどのように役立つかを理解するのに役立ちます。

PCB ビアとマイクロビアのアスペクト比の検討

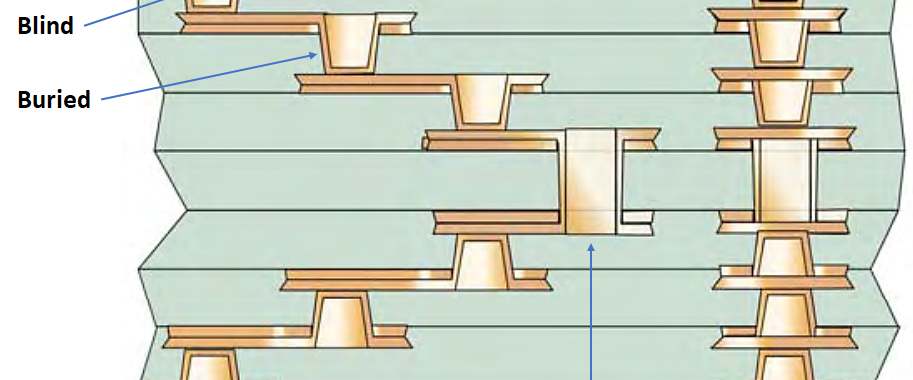

まず、ビアと PCB でのその使用法に関する一般的な情報を見ていきましょう。 ビアは、PCB に開けられた穴として機能します。 それらは、あるパネルから別のパネルに信号を電気的に転送するという主な目的を果たします。 トレースは電気信号を水平形式で伝えますが、ビアは電気信号を垂直形式で伝えます。 ビアには、大きいものから小さいものまでさまざまなサイズがあります。 グランドおよび電源ネットはより大きなビアを使用し、PCB の機械構造の結合にも使用されます。 標準ビアは手動で穴あけされ、3 種類のカテゴリがあります。

- スルーホール ビア: これは、PCB に上層から下層まで開けるタイプの穴を表します。

- ブラインドビア: メッキスルーホールのように上から下まで貫通せずに、外層から内層まで貫通するタイプの穴を指します。

- 埋め込みビア: このタイプの穴は、外層には触れずに内層の内側のみに穴を開けます。 外層には影響しません。

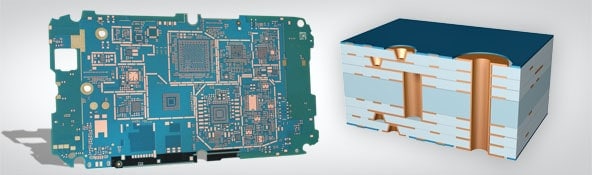

マイクロビアは多くの点で標準ビアとは異なります。 設計者はレーザー ドリルを使用してマイクロ ビアを作成し、PCB の幅に基づいて 0.15 mm 未満の穴を開けることができます。 マイクロビアのサイズもこれより小さくなる可能性があります。 マイクロビアと標準ビアのもう 1 つの大きな違いは、マイクロビアは最大 2 層までしか存在できないことです。 これは、これらの小さな穴に銅をめっきするのが難しいために起こります。 上から下に直接接続するには、マイクロ ビアをある層から別の層に積み重ねて、簡単に接続を作成できます。

表層のマイクロビアには充填が必要ありませんが、埋め込みマイクロビアには充填が必要です。 この充填は使用法と用途によって異なります。 スタックされたマイクロビアは、ビア間の接続を改善するため、ほとんどが電気メッキされた銅で満たされています。 レイヤースタックマイクロビアを接続するもう 1 つの実用的な方法は、それらを交互に配置し、短い配線を使用して接続を作成することです。

マイクロビアのサイズ

設計者は、マイクロビアの深さと直径を選択する前に、PCB のスタックアップを設計する必要があります。 これは、設計者が PCB で使用される層の数を測定する必要があることを意味します。 BGA のファンアウトと高密度コンポーネント配線、特にクリアピッチ BGA をサポートします。 ただし、ファインピッチの電気コンポーネントにアクセスし、配線のバランスをとるために、マイクロビアのサイズ設定に必要なパラメータは 2 つだけです。 これらのパラメータは、スタックアップを決定した後にのみアクセスできます。

パッドの直径とマイクロビアの直径は、製品のクラスに応じて IPC 標準プロトコルを通じて決定できます。

マイクロビアの深さは、層の積層を通じて測定できます。 また、HDI の配線をサポートする誘電体の厚さによっても決まります。

スタックアップを必要とする HDI 回路基板の薄い外部誘電体数を決定する一般的な方法は、PCB 内の最大の BGA コンポーネント上のボールを確認することです。 列と行の数によって、HDI ボードの積層に必要な完全な層数が決まります。 層数を決定したら、それを厚さと比較し、HDI の配線をサポートする必要がある誘電体材料とコア材料を選択します。 これらすべての薄くてコンパクトな誘電体は、制御されたインピーダンスを完全にサポートします。 これにより、高速かつ高密度のデバイスでの使用が可能になります。

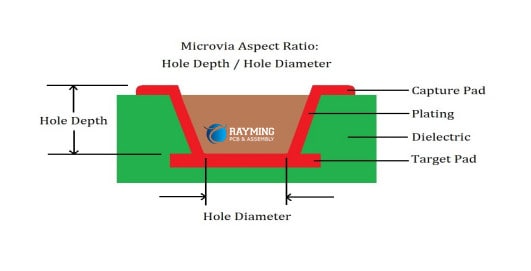

マイクロビアのアスペクト比とその重要性とは何ですか?

アスペクト比は、穴の直径と穴の深さの比率を表します。 たとえば、0.020 インチのスルーホールに沿った厚さ 0.062 インチの標準的な PCB のアスペクト比の値は 3 x 1 です。この比は、メーカーが次のことを保証するフォローアップ ガイドとして機能します。 穴を開けながら、機器の能力を超えます。 標準穴のアスペクト比は 10:1 を超えてはなりません。 これにより、0.006 インチのドリルビアを備えた 0.062 インチの厚さの基板が可能になります。

ただし、マイクロビアでは深さとサイズが異なるため、アスペクト比は異なります。 小穴めっきは困難です。 メーカーは 10 層の PCB に小さな穴をめっきするのに多大な労力を費やします。 穴が 2 層だけを通過すればよい場合、めっきは簡単になります。 さらに、以前は、IPC はサイズに応じてマイクロ ビアを定義していました。 サイズは 0.006 インチ以下でした。 時代が経つにつれて、同じサイズが最も人気になりました。 このため、IPC は、成長するテクノロジーに合わせて仕様を常に変更する煩わしさを回避するために、マイクロ ビアの定義を変更しました。 現在、IPC では、穴の深さが同じで 0.25 mm または 0.010 インチを超えない限り、マイクロ ビアをアスペクト比 1:1 の穴として説明しています。

プリント基板上のトレース配線用のマイクロビア アスペクト比

ほとんどの場合、メーカーは密度を高めながら、PCB の小さな領域上でできるだけ多くのトレース配線を実現することを目指しています。 ただし、これにより、表面のマウント パッドに埋め込みビア、ブラインドビア、および埋め込みビアを使用することになります。 さらに、埋め込みビアやブラインドビアには追加の穴あけステップが必要となるため、このプロセスの製造が困難になります。 また、この穴あけプロセスでは穴内に材料の残留物が残り、製造上の欠陥が発生します。 同時に、通常のビアは、組み込むためにより大きなスペースを必要とするため、HDI デバイスには適合しません。 だからこそ、マイクロビアがこの状況に役立つのです。

マイクロビアは、埋め込みビアやブラインドビアよりも簡単に製造できます。 コンパクトで小さな面積のマウント パッドに簡単にフィットするため、BGA などの高ピッチ デバイスでの使用に最適です。 さらに、マイクロビアはコンパクトでサイズが小さいため、配線の追加配線が可能になります。 また、サイズが小さいため、EMI を低減し、信号の完全性を高めるのにも役立ちます。

マイクロビアは、PCB 製造の高度な技術に該当します。 ただし、それらが必要ない場合は、標準ビアを使用することができ、全体のコストも削減されます。 ただし、PCB が高密度設計の場合は、追加のスペースが必要になる可能性があるため、他のオプションを探す代わりに、マイクロ ビアを使用してください。

マイクロビアのアスペクト比の正確な使用は PCB 設計ツールに依存します

メーカーとセットアップした後、マイクロ ビアに適した PCB レイアウト ツールを探します。 マイクロビア設計のために設計ツールを効率的に操作するには、多くのことを行う必要があります。 ビアの形状やうまくいく設計の法則などです。 マイクロビアにはスタッキングが必要であるため、標準ビアでは行うことができません。 したがって、使用するツールがスタッキング テクノロジに準拠している必要があります。

さらに、ケイデンスは、PCB に最適に機能する PCB マイクロビア用の非常に特殊な設計ツールを提供します。 Allegro は、ライブラリ シミュレーター、設計ツール、回路図とともにマイクロ ビア設計の作成と設計に適しています。

RayPCB はどのように役立ちますか?

RayPCB は、単に IPC 標準に従うことを目的として HDI PCB レイアウトおよび設計サービスを提供していますが、HDI のスタックを作成する際には IPC の信頼性に関する警告に従っています。 これは、デバイスまたはアプリケーションの信頼性を保証するものではありません。 したがって、エンジニアはテスト実践を通じて設計のプロセスを確実にすることが推奨されます。 そのため、完璧で信頼性の高い最終製品が得られます。 さらに、設計会社が最初に製造プロセスについての情報を提供すれば、最終的には信頼性の高い組み立ておよび製造された製品が得られるので、ご安心ください。

結論

上記のガイドラインと情報はすべて、HDI 原理を構成する回路基板とデバイスにのみ適しています。 ただし、これについてメーカーと話し合って、明確なアスペクト比を実現するために埋め込みビアまたはブラインド ビアをずらして積み重ねる方法についての推奨事項をメーカーから得ることもできます。 仕様を十分に伝え、要件を伝えてください。 これには、BGA のピッチ、理想的な層数、および PCB の厚さのタイプが含まれる場合があります。 さらに、製造プロセスをサポートし、高品質で信頼性の高い最終製品を提供する基本的なスタックアップをサポートする必要があることを確認します。