誰かが髪の毛にメッキを施すのを見たことがあり、なぜそうすることが重要なのか疑問に思ったことがあるでしょう。 主な理由の 1 つは外観を変えることですが、主な理由の 1 つは髪の成長を早め、質感を良くすることです。 同様の観点を使用して、PCB のめっきを説明することができます。

これは、しばしば表面仕上げを意味するものと絡み合っていることを考えると、混乱を招く概念のように見えることがあります。 この 2 つは共存できますが、いくつかの違いがあります。 この記事では、PCB めっきの意味について詳しく説明します。

PCB にメッキとは何を意味しますか?

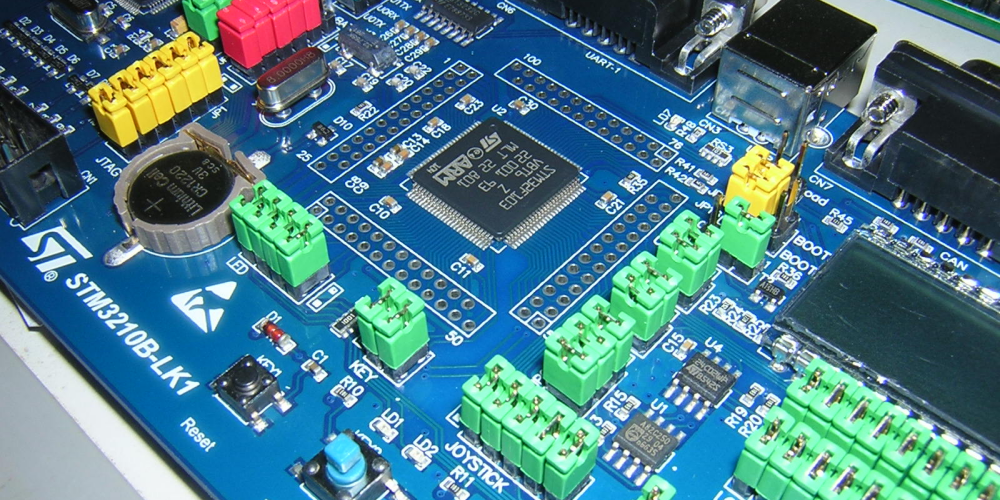

プリント回路基板 (PCB) はさまざまな理由でめっきされますが、最も優れた理由の 1 つは、このプロセスが基板内および基板の周囲に電流の流れを促進するのに役立つことです。 ご存知のとおり、回路基板は電流と、その電流を電子機器内のコンポーネントに分配することで機能します。

メッキ工程の簡素化

プロセスがどのように機能するかを単純化するために、次のように説明します。これは電気機械プロセスです。 このプロセスには、PCB の表面領域への金属 (通常は銅) の堆積または挿入が含まれます。 同様の堆積物が、メッキされたスルーホールまたは基板に開けられた穴にも形成されます。

PCB メッキが必要になるのはどのような場合ですか?

近年、現代の回路基板処理技術の進歩に伴い、多層回路基板を扱う際には PCB のめっきがトレンドになっています。 目標は、このような PCB の製造に使用されるさまざまな層やコンポーネントの相互接続を容易にすることです。

双方向の PCB めっきプロセス

ここでは少し混乱が生じるため、その仕組みに注意を払う必要があります。 一般に、回路基板はビアプロセスを通じてメッキされ、銅が使用されます。

ビアメッキには、一般にビアと呼ばれるメッキスルーホール(PTH)プロセスが使用されます。 このプロセスでは、電流を基板の表面から内層に流す方法として、基板に開けられた穴を金属 (銅) で埋める必要があります。 電流の経路は、一方の表面からもう一方の表面、または PCB 上の 2 つの内部層間を移動する方法で作成することもできます。

表面仕上げは、PCB のその他のめっきプロセスの名前です。 通常、これはプロセスの第 2 ステップとみなされますが、表面の銅トレースを覆うための指定であるため、当然のことです。 そうすることで、汚染、酸化、湿気などの有害な環境リスクへの明白な暴露からこれらの痕跡を保護するのに役立ちます。

PCB めっきのプロセス

PCB のメッキを開始するには、金属 (銅) が使用される無電解プロセスから始める必要があります。 先に進む前に、このビアめっきプロセスに銅が最も好ましい理由をいくつか説明します。

堅牢な接続: 材料の信頼性と内部特性を考慮すると、堅牢な接続が得られる銅をビアメッキに使用することをお勧めします。 このような接続は、ある層から別の層へ、およびある PCB 表面から次の PCB 表面への電流の流れを容易にするために必要です。

パッドと導体の厚さ: 銅を使用すると、導体とパッドの銅の厚さが増加します。

これを踏まえて、無電解プロセスである PCB の銅めっきプロセスについて詳しく見ていきましょう。

1. ケミカルコーティング

化学コーティング プロセスは、PCB の表面に薄い銅層を配置または堆積するために使用されます。 同様のプロセスを使用して、回路基板のドリル穴の内部に同様の堆積物を形成します。

化学コーティングプロセスの目的は、ドリル穴と回路基板の表面の両方に薄い金属ベースを作成することです。 これにより、電気めっきプロセスが本格的に開始されるための基礎が築かれます。

2. 基板の準備

次に、次のようないくつかの戦略を実行して、電気めっきプロセスに向けて回路基板を準備します。

穴の洗浄: 穴あけプロセス中に発生した汚染物質や残留物によって一部の場所が埋められている可能性があるため、穴あけした穴を洗浄します。

マイクロ エッチング: ドリル穴の内部にマイクロ エッチングが施されます。 名前が示すとおり、これは最小限のエッチングプロセスであり、銅の結合可能性を向上させることを目的としています。

3. フォトレジスト材料の塗布

電気メッキプロセスが始まります。 ここでのステップは、PCB の底部と上部の両方にフォトレジスト材料を追加することです。 これらの部品が材料で覆われたら、フォトレジスト材料を紫外線 (UV) 光にさらします。

このとき、露出する部分がパターンのない PCB 上の領域に限定されていることを確認してください。 つまり、金属回路パターンのメッキが行われる領域または表面です。

4. フォトレジストを洗い流します

これで、フォトレジスト材料を PCB の表面 (つまり、上部と下部) から洗い流すことができます。 洗い流されるのは柔軟なフォトレジスト材料だけであることに注意してください。 つまり、回路パターンを覆う部分です。

これが完了すると、硬化したフォトレジスト材料でマスクまたは十分に覆われた回路基板の残りの部分が残ります。

5. 銅から外層へのめっき

ここで、銅の大部分を外層とドリル穴に電気めっきします。 これを達成するためのプロセスには次のものが含まれます。

回路基板は、カソードとも呼ばれる負の電荷に接続されます。 電荷は電流の電荷でなければなりません。

ステップ 2 では、銅をめっき用の化学浴に浸漬または浸漬します。

3 番目のステップでは、溶解した銅を溶液を通してマイナス電荷に引き込みます。 その後、露出した銅回路上に堆積されます。

均一または均一な銅層を生成する必要があり、これは回路基板をめっきおよび洗浄溶液/槽に浸漬することによって行うことができます。 最良の結果を得るには、これを厳密に管理された条件下で行う必要があります。

今度は銅の上に錫をメッキします。 これは回路の保護を強化するために行われた措置です。

次のステップでは、フォトレジスト (材料) と回路以外の銅の両方を除去します。 ここで使用されるプロセスはエッチングです。

銅に先にめっきされた錫を除去するのが最後のステップです。 これが完了すると、裸の銅回路が残ります。

電気めっきプロセスと無電解めっきプロセスの比較

上記の議論から、回路基板をメッキするための電気メッキ法と無電解メッキ法との間の相互交換がわかるでしょう。 それらは全く異なるものであり、違いのいくつかを簡単に指摘したいと思います。

電気めっき PCB めっき方法

外部電力に依存しないプリント基板の銅めっき方法を指します。 むしろ、化学反応を利用して、金属原子の還元を促進します。

還元剤溶液中の粒子または金属イオンが触媒金属と接触すると、金属固体への変換が起こることに言及することが重要です。 これにより、必要な反応が引き起こされ、金属 (銅) の必要な原子の還元が引き起こされます。

無電解めっき

PCB に無電解めっきが施されるということは、めっき浴や外部電源を使用しないことを意味します。

属性には、銅、金メッキ、銀などのさまざまな素材での使いやすさが含まれます。 また、無電解 PCB めっき方法を利用して、はんだ付け性、反射率、導電率の変化を改善することもできます。 さまざまなサイズが用意されており、さまざまな材質に対応しているのも安心です。

無電解めっき方法は電気めっき方法の手頃な価格の変種であるにもかかわらず、次のようないくつかの欠点があります。

- 規制上の困難

- これは、より高速な電気めっき方法よりも遅いプロセスです。

- 無電解めっき法を使用して厚板を派生または製造することはほとんど不可能です。

PCB の表面仕上げオプション

プリント基板 (PCB) の表面は、次のいずれかの方法で仕上げたりメッキしたりできるようになりました。

1. 無電解ニッケル浸漬金 (ENIG)

浸漬金めっきとも呼ばれる ENIG は、ニッケル層の 1 つが回路基板に化学めっきされる 2 層の金属コーティングを指します。 ニッケルのもう一方の層は、露出した銅の保護源として機能します。 また、金の薄い層を使用することで酸化から保護されています。

ENIG めっきは無電解 PCB めっき方法であり、電気を必要としません。 また、浸漬と連携して、強力な金属バリアを作成することもあります。

2. 熱風はんだレベリング

HASL とも呼ばれ、回路基板を熱いはんだに浸漬する必要がある回路基板の表面仕上げ方法を指します。 めっき後の余分なはんだをエアナイフで平らにします。

HASL 法は手頃な価格の PCB 表面仕上げプロセスであるにもかかわらず、レベリングのために熱風を通すにもかかわらず、多くの凹凸が残る傾向があります。 このため、はんだブリッジの問題が発生する可能性があります。

3. 浸漬錫

浸漬錫めっきとも呼ばれ、錫の使用を必要とするめっきプロセスに関連しています。 PCB 表面仕上げプロセスに浸漬錫めっきを使用する利点には、次のようなものがあります。

リードは必要ありません。

鉛および関連プロセスが含まれていないということは、そのプロセスが RoHS に準拠していることも意味します。

逆に、錫ウィスカーが発生したり残ったりするため、浸漬錫めっきを続行したくない場合もあります。 これにより、コンポーネント間の接続の問題が発生します。

まとめ: PCB 製造プロセスにおいてメッキが重要な理由

プリント基板 (PCB) は、コンポーネントと電子機器の全体的な機能との間に結合を形成するため、 それらを正しい方法で設計することは理にかなっています。

PCB をメッキする利点には、はんだ付けを行うためのきれいなプラットフォームを提供することが含まれますが、これに限定されません。 また、回路基板にメッキを施すと、美的魅力が得られ、表面が均一になり、コンポーネントを汚染、湿気、酸化から保護することができます。

Hillman Curtis では、(PTH と NPTH の間で) 最適なめっき方法の選択を推奨します。 また、PCB に最適な表面仕上げの選択もお手伝いします。