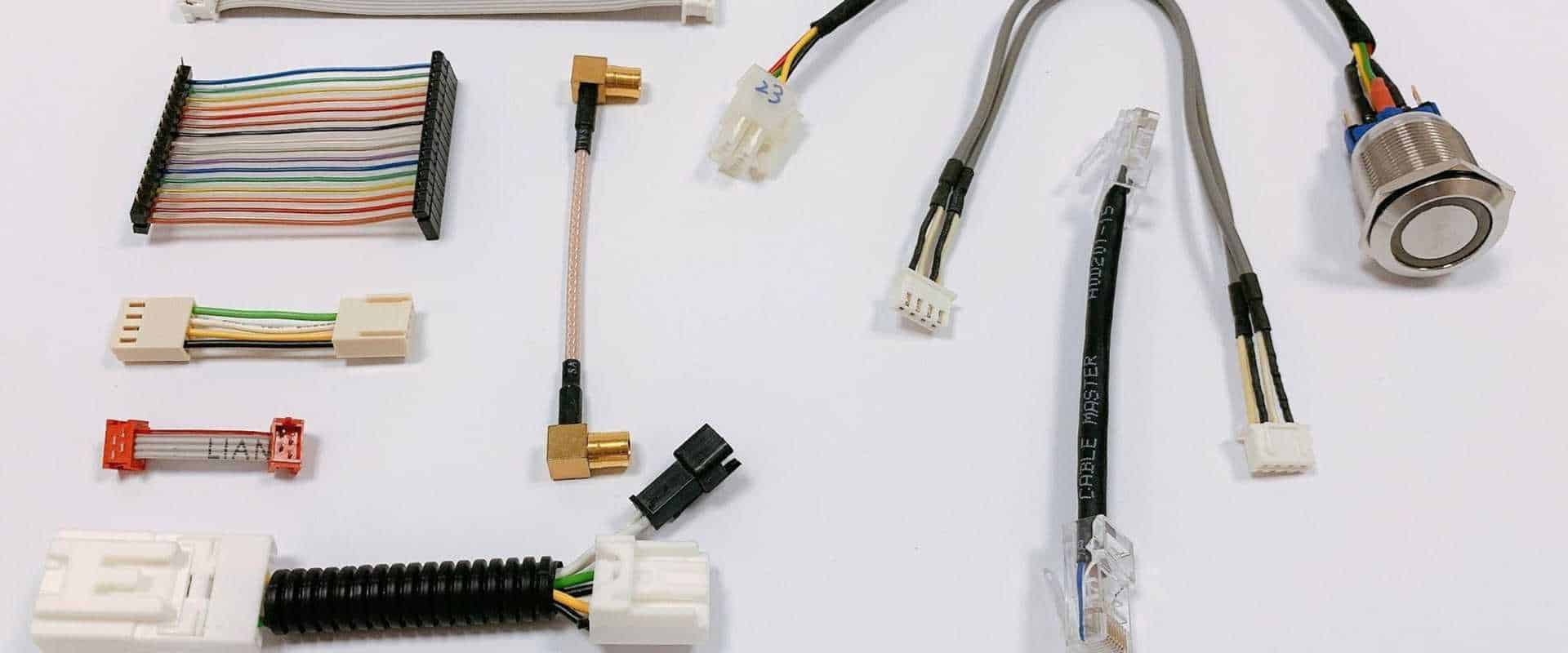

電流と電子信号を機首から尾翼まで運ぶため、航空機のワイヤー ハーネス アセンブリは航空機の神経系として重要な役割を果たします。 ワイヤー ハーネス メーカーは、機体ハーネスから配電アセンブリに至るまで、航空機のほぼすべてのコンポーネントの操作と制御を可能にする非常に複雑な電気ハーネスとハーネス アセンブリを作成します。 このようなアセンブリは、複雑な電子機器や高密度の配線を必要とする用途で頻繁に使用されます。

航空機のワイヤー ハーネス アセンブリの構造には、難燃性または大部分の燃料、溶剤、または潤滑剤に対する耐性を備えた高性能ケーブルおよび配線が使用されています。 コブラ ヘリコプター、練習機、戦闘機、その他の航空機は、最も厳しい環境条件下でも信頼性の高い高性能を発揮できるように設計されているため、航空機用ワイヤー ハーネス アセンブリを使用しています。

航空機用ワイヤーハーネスとは何ですか?

航空機エンジンの最も代表的な部品はワイヤーハーネスです。 絶縁体で包まれた電気ケーブルの集合体です。 この絶縁物質は主に熱可塑性であり、その多用途性により注目されています。 この熱可塑性プラスチックは、アプリケーションに対して電気絶縁性を提供すると同時に、過酷な条件や高温にも対応できます。

これらのワイヤを収容するために使用される材料が堅牢であり、特に破れや摩耗が起こりやすい状況での航空宇宙用途の動きや振動に耐えることができることが重要です。 このようなハーネスはケーブル ハーネスと間違われることがありますが、これらは 2 つの異なる部品です。

ワイヤーハーネスが航空宇宙産業にとって重要なのはなぜですか?

ワイヤー ハーネスは、特定の用途に合わせてカスタマイズできます。 航空機用途では、過酷な環境に耐えられるコンポーネントを使用することが不可欠です。 ワイヤーはその並外れた柔軟性により、狭くてコンパクトな場所に最適です。 目的によっては、ワイヤーよりも優先されます。

また、ケーブルに比べて格段に軽いため、ワイヤーハーネスの方が良いようです。 航空機は大量の乗客や貨物を、場合によっては長期間にわたって安全に輸送できなければならないため、航空宇宙用途の製造プロセスでは重量が重要な役割を果たします。

航空機用電線およびワイヤーハーネスの製造

絶縁カバーに包まれた導線がワイヤーハーネスを構成します。 このようなジャケット付きケーブルには、シングル、トリプレット、ツイストペアなどが考えられます。

銅とアルミニウムは最も頻繁に使用される 2 つの導体であり、それぞれに独自の特性があります。 アルミニウムは、軽量であるため長いスパンが可能であり、また比較的大きな直径により特定の導電率を実現できるため、ワイヤからの電気の放出が少なくなるため、多用されています。 銅ははんだ付けが容易で、導電性が高く、引張強度が比較的高いです。

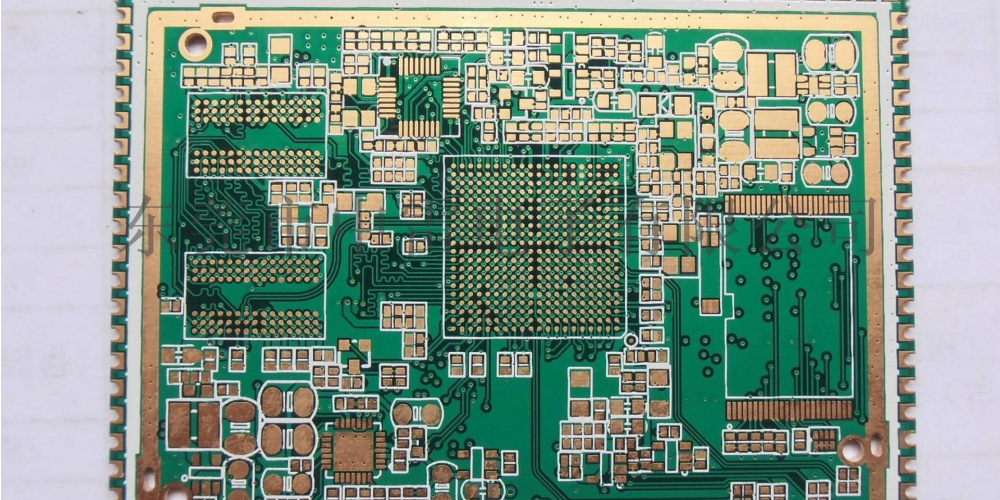

航空宇宙分野では、航空機のワイヤー ハーネスが何マイルにも及ぶ場合があります。 用途としては、翼、エンジン、胴体、着陸装置などがあります。

航空機ワイヤーハーネスアセンブリの進歩

航空機技術の進歩

今日のハイテク世界では、飛行は私たちの大多数がすでに行っている日常的な活動のように見えるかもしれません。 しかし、長い歴史のおかげで航空技術は大きく進歩しました。 飛行機が最初に飛行したとき、空気力学はある場所から別の場所へ移動するための秘密でした。 人々を輸送するための最も初期の航空機は、熱気球として知られる熱飛行船でした。

しかし、20 世紀初頭にかけての空気力学とモーター技術の発展により、動力制御飛行の普及が進みました。 現代の航空機に似たこれらの初期バージョンは、1909 年までに作成されました。航空機のエンジンがより強力になり、航空機のワイヤー ハーネスが新たに開発されたため、航空宇宙工学は時間の経過とともに進歩してきました。

技術の進歩がなければ、技術上の画期的な進歩がなければ、航空機と航空産業は今日のように運営されなかったでしょう。

それにもかかわらず、航空宇宙分野に導入された進歩にもかかわらず、航空ワイヤー ハーネスは他の配線システムと同様に同じ基本的な目的を果たします。

航空機にはなぜワイヤーハーネスが存在するのでしょうか?

飛行機の開発の初期には、電気システムがなかったため、ワイヤーハーネスのようなものはありませんでした。 飛行制御面を動かすための滑車を含む構造部品やロープの利用に限定されていた。

すぐに、これらの金属ケーブルがロープの代わりになりました。 現在でも、多くの飛行機が「ワイヤーで飛行」するのではなく、依然として滑車とケーブルを使用しています。 航空設計者が最終的にライト内に配線することを選択した後、最終的にバッテリー、スイッチ、電球が追加されました。 ケーブルを使用してこれらのコンポーネントを接続することにより、彼は史上初の飛行機用の電気照明システムを構築しました。

このシステムには数本のワイヤが必要なだけであったため、ハーネス メーカーは各ワイヤを安全なエリアに配置しました。

その後、他の建築家もこれに倣い、電気インフラを追加しました。 配線のグループはあるセクションから別のセクションに流れていましたが、航空機整備士は最終的に、ケーブルを次々に設置していることを認識しました。 さらに、そのようなデバイスごとに追加のワイヤが必要でした。

セットアップ手順に時間がかかりました。 生産性を高めるために、整備士はケーブルを束ねたり、配線したりするようになりました。 航空業界はこれに注目し、これは重要な進展だと考えました。 そこに電線の束を一つのユニットとして考えて接続しました。 彼らはこれを実現して、史上初のワイヤーハーネスを製造しました。 この機能を担うのが航空機用ワイヤーハーネスです。

航空機用ワイヤーハーネスアセンブリの機能

飛行機のワイヤー ハーネスは、車のハーネスと同じように、航空機全体の電気インパルスを制御します。 制御対象には、着陸装置、エンジン、翼、胴体などがあります。 ワイヤーハーネス内では頻繁に多くのことが起こっています。 航空ワイヤリング ハーネスは、何マイルにもわたるワイヤ、ケーブル、および数万個のコンポーネントで構成されています。 また、飛行機のスムーズな飛行を維持するには、すべてが協力しなければなりません。

今日の航空機メーカーは、急速に進化するテクノロジーと最先端のアップグレードに対応できる更新された航空機の電気接続にも対応し続ける必要があります。 航空用ワイヤー ハーネスは、製造と生産の効率を向上させるだけでなく、整備士が技術的な問題を抱えている計画を修理したり特定したりすることを容易にします。

巨大な飛行機の電子機器を個別に取り付ける必要は、ワイヤー ハーネスによって取り除かれます。 問題が発生してメンテナンスが必要になった場合に修理するには、整備士が問題のコンポーネントを特定する必要があります。

航空機用ワイヤーハーネス組立部品

軍事要件に準拠した航空機を製造する場合、その航空機が使用される航空機を含め、考慮する必要があるいくつかの要素があります。これは、ワイヤー ハーネス コンポーネントだけでなく、正確な機能にも影響します。 これらには、飛行機部品の 3 つの異なるカテゴリが含まれます。

標準コンポーネント

航空機の電気システムのミルスペックコンポーネントについては、軍が最終的な決定権を持っていることがよくあります。 それにもかかわらず、特定の企業を承認されたサプライヤーと考える前に、政府がそれらの企業を認定する必要があります。

非標準コンポーネント

わずかに異なる軍用規格に準拠した市販のコンポーネントのバリエーションは、通常、非標準コンポーネントを構成します。 OEM のメーカーは、非標準コンポーネントに対して独自の基準を設定する場合があります。

OEM メーカーは、どのサプライヤーに非標準コンポーネントの製造を許可するかを選択することもできます。 ただし、航空ハーネスの非標準コンポーネントは、数が少ないため通常より高価になります。

市販およびオフシェルコンポーネント

メーカーは、顧客の需要と市場調査に応じて、既製のコンポーネントを大量に開発します。 政府や軍の承認がなくても、メーカーはコンポーネントの設計を改善できます。 どのメーカーも独自の部品を作成し、それぞれに特別な部品番号を与えることができます。

残りの 2 つのコンポーネントと同様に、これらの代替品はメーカーから低価格で入手できます。 しかし、メーカーはコンポーネントの流通方法を独自に制御できるため、価格を設定したり市場シェアを決定したりすることができます。 また、要件を自由に変更または調整できます。

ただし、供給が不足しているために新しいワイヤー ハーネス コンポーネントが必要な場合は、問題が発生する可能性があります。

航空機の接続と配線

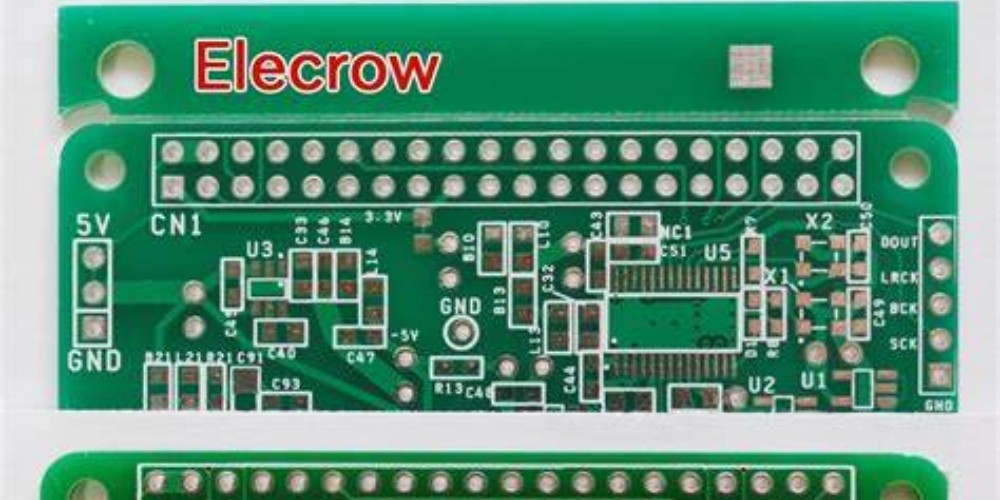

航空機のワイヤーハーネスの配線は数マイルにも及ぶ場合があります。 そのため、建設中だけでなく建設後も問題を回避するには、慎重な計画と構造化が必要です。 CAD ソフトウェア内で回路図を作成することは、設計プロセスの初期段階であるようです。 これは、さらなる構築のための青写真として機能します。

かつてはあらゆるニーズを満たすために利用できる単一タイプの断熱材がありましたが、今日では多くの可能性があります。 どのケーブルが使用されるかは、送信する信号とシステムの電力によって異なります。 これらの要因により、電線の絶縁も変化します。

組み立てや修理の際に混乱しないように、ワイヤーに十分なラベルを付けることも有益です。 ただし、コネクタを選択するときは、次の 3 つの点に留意してください。 コネクタの最大接続数を最初に指定する必要があります。 ワイヤーの太さが 2 番目にあり、次に航空機のコネクターに接続されるワイヤーの種類が続きます。

航空機ワイヤーハーネスアセンブリワイヤーの選択

システム レベルは、航空機の電気システムを設計するときに開始する場所です。 システム図には、より大きな部品とその接続が表示されます。 これらのワイヤの仕様およびサイズは指定されていません。 それらは、システム図の線を使用して単に結合されているだけです。

さらに、2 つのコネクタを使用してバルクヘッドを通過する場合など、このシステム回路図にはワイヤの分割がありません。 構造が単純であるにもかかわらず、回路図はワイヤが伝送する信号の種類を指定します。 このグラフィックには、シールド ケーブル、ツイスト ペア、クワッド、トリプレットが必要な場所も示されています。

ワイヤーがブロードキャストする信号の種類と流れる電流が、ワイヤーの選択の指針となります。 通常、必要な電流を流すことができる最小のゲージのワイヤを選択する必要があります。

また、信頼性の高い CAD ソフトウェアは、各ゲージ サイズの通電容量を自動的に計算します。

航空機用ワイヤーハーネスの試験

配線アナライザーは、航空機のワイヤー ハーネスを評価するために使用される自動機器です。 配線アナライザーは多くの会社から製造されています。 特別なプログラムは、実行するテスト、使用する電圧と電流、電流の印加時間をアナライザーに指示します。 技術者は、アダプタ ケーブルを使用して、このワイヤリング アナライザをワイヤ ハーネスに接続します。

絶縁抵抗と導通は、最もよく使用される 2 つのテストです。 ただし、配線アナライザは、ダイオードの機能をチェックしたり、AC 誘電体や空のコンタクト キャビティのテストを実施したりするなど、他のテストも行うことができます。 ライトやリレーをオンにしたり、静電容量や抵抗を測定したりすることもできます。

導通テストにより、すべてのワイヤが特定の設計に従って接続されていることを確認できます。 連続テストは、0.5 アンペア、定電圧、0.2 秒の最小滞留時間で実行されます。

一般に絶縁抵抗テストとして知られるメグオームテストでは、短絡がないか調べます。 たとえば、2 本のワイヤが隣接しており、両方のワイヤの絶縁体に傷がある場合、この絶縁抵抗テストにより短絡が明らかになります。 この絶縁抵抗のテストでは、コネクタの製造が不適切で、2 つの接点を分割するのに十分な材料がない場合にも、短絡が明らかになります。

絶縁抵抗の試験は、1,500 VDC の値で連続電流を流し、最小滞留時間を 0.15 秒にして実施します。

絶縁抵抗のテストは、その名前が示すとおり、2 本の導体間に十分な抵抗があることと、短絡を防ぐためにより多くの導体が存在することを保証します。 この抵抗が 100 メガオームより大きい場合、テストは合格です。

ほとんどの OEM は、ワイヤー ハーネスのテスト方法を規定しています。 MIL-STD-202 は最も一般的な軍事テスト仕様です。

結論

航空機のワイヤー ハーネスは、いくつかのケーブルとコネクタで構成されています。 さらに、他の標準部品、非標準部品、および市販 (COTS) 部品によってハーネスが完成し、機能します。 要素を選択する前に、要件を考慮する必要があります。 次に、CAD ソフトウェアを使用して回路図を設計します。