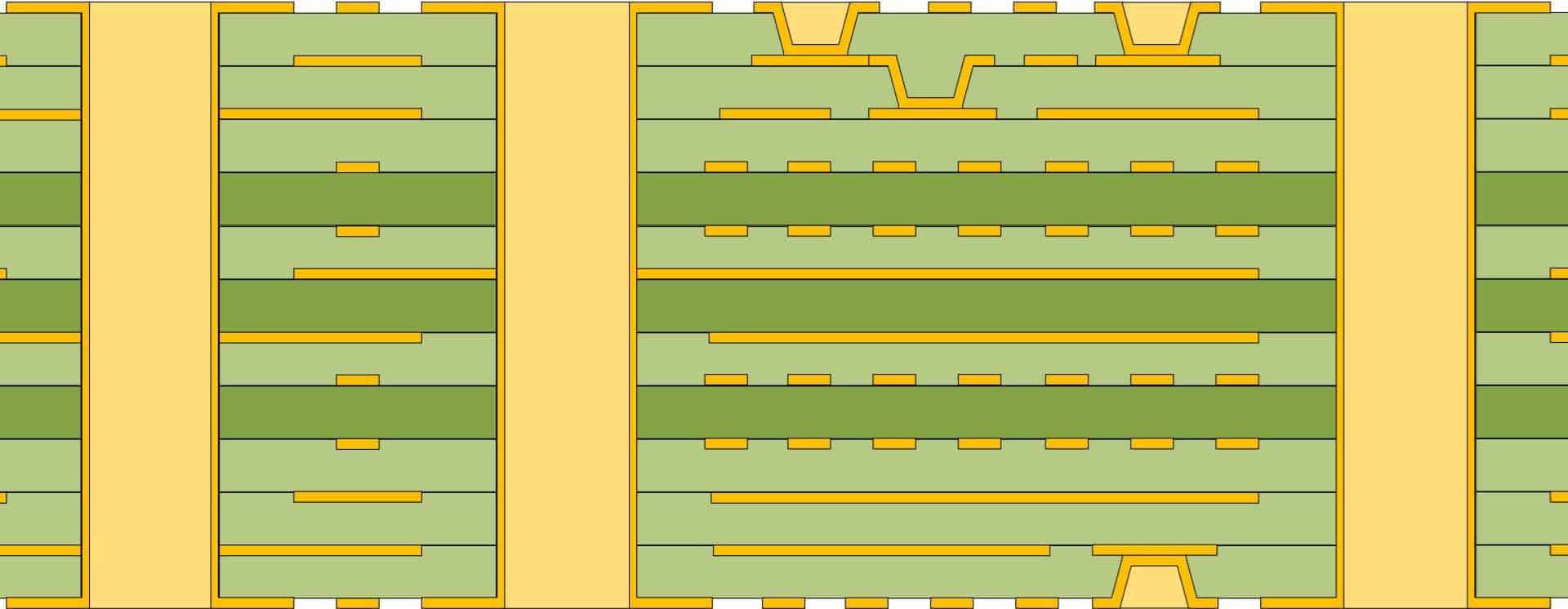

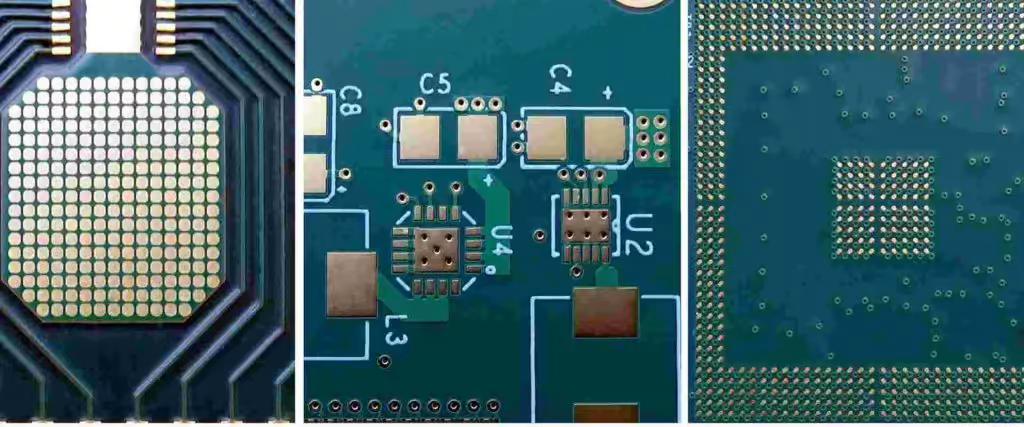

PCB の小型化に対する需要の高まりにより、非常に複雑な PCB レイアウトの設計が必要になりました。 複雑な PCB レイアウトでは通常、BGA パッドに穴を挿入する必要があります。 回路基板のビアは、基板のさまざまな層上のパッド、ポリゴン、およびトレースを結合するために使用されます。 これは、基板内での適切な接続を保証するため、PCB の中核部分です。

ビアは、PCB の複数の層間の接続を提供します。 多層基板は通常、少なくとも 2 層の銅を備えています。 ビアを使用すると、銅層以上の PCB を製造できます。 さまざまな種類のビアがあります。 この記事の主なトピックはキャップ付きビアです。 キャップ付きビアは、その表面が平坦であるため、パッド内のビアの設計が可能になります。

キャップ付きビアとは何ですか?

キャップ付きビアは、ビアホール上にめっきが含まれるタイプのビアです。 この場合、表面はキャップメッキ厚でメタライズされます。 キャップドビア技術は、高密度相互接続ボード (HDI) の製造に不可欠です。 このビアは、穴を樹脂で埋めるのが特徴です。 キャップ付きビアの設計は、PCB の相互接続密度の向上に役立ちます。

2 つの主要な技術ソリューションは、樹脂ビア充填と銅ビア充填です。 キャップ付きビアには樹脂で穴が埋められており、HDI プリント基板の相互接続の改善に役立ちます。 これらのビアは、SMD アセンブリ ポイントとしてスルー ホールのスペースを統合します。 キャップドビア技術には、メッキ後に穴を埋めることが含まれます。 銅の厚さは通常 >25μm です。 ただし、銅の厚さは顧客の仕様に応じて定義できます。

「キャップ付きビア」用に統合された樹脂は、ある程度の絶縁特性を備えています。 また、この樹脂は温度の変化により寸法が変化するため、熱を加えて硬化させます。 樹脂はまず平坦化され、銅の層で覆われます。 銅層の厚さは少なくとも 15μm です。

PCB メーカーは、この技術を適用してさまざまなタイプのプリント回路基板を実現できます。 また、これらのさまざまなアプリケーションも強力な拡大の理由です。

PCB の穴を埋める段階

穴を樹脂で埋めるには 2 つの異なる段階があります。 最初の段階では、真空と可変圧力で穴を埋めます。 これにより、樹脂内にスペースができる危険性がなく、穴を適切に埋めることができます。 第 2 段階では、パネルの表面を洗浄して余分な樹脂を除去し、その後の平坦化を改善する必要があります。

選択した最終技術に関係なく、平坦化と呼ばれる機械的ブラシ処理プロセスは、樹脂の除去に役立ちます。 平坦化は通常、重合が完了した後に行われます。 また、平坦化にはカップ ブラシを統合した特定の機械が使用されます。

平坦化の目的は、余分な樹脂を除去し、均一な表面を実現することです。 このプロセスは、電子部品のはんだ付けを可能にするために、フィルドビアを銅でオーバーメッキするために非常に重要です。

「キャップ付きビア」技術は、今日の PCB において極めて重要です。 このテクノロジーは、準拠した回路基板を市場に出すのに役立ちました。 また、一部の規制基準、特に HDI テクノロジーの需要の増大に関連する基準を満たすのにも役立ちました。

PCB 製造において Capped Via テクノロジーが重要なのはなぜですか?

特に一部の業界では、プリント基板の小型化に対する需要が高まり、複雑な PCB レイアウトの設計が行われています。 これらのレイアウト プロセスでは、ボール グリッド アレイ (BGA) パッドに相互接続穴を埋め込むことがよくあります。 したがって、これらの同じパッドは、プリント基板の内部回路とその典型的な SMT の使用を実現するのに役立ちます。 この利点は、回路基板のサイズの縮小に明らかです。 ただし、SMT の取り付け手順が複雑になると、その限界が明らかになります。 また、プリント基板アセンブリ (PCBA) の信頼性が欠如している可能性もあります。

SMD パッドに穴がある場合、かなりの量のエポキシ接着剤が穴を通過できます。 これによりボイド (ドライジョイント) が発生し、コンポーネントに悪影響を及ぼしたり、基板内のコンポーネントの接続が突然切断されたりする可能性があります。

前述したように、この種の問題を解決するには 2 つの異なるアプローチを使用できます。 キャップ付きビアと銅の充填は、これら 2 つのアプローチです。 銅充填技術では、要求された充填率に達するまで、穴に追加の銅を堆積させます。 パッドの厚みを損なうことを避けるために、必ずディンプルが設けられています。 これは、たとえ微量であっても銅の析出がパッドに影響を与えるためです。

キャップ付きビア: 複雑な PCB 製造のソリューション

一部の SMD コンポーネントは平面性を必要としませんが、一部のコンポーネントは平面性を必要とします。 このような場合、キャップ付きビア技術は最後の手段となります。 この技術は、複雑なプリント基板の製造において重要な役割を果たします。 これには、必要な量の樹脂を穴に充填し、メッキすることが含まれます。 薄い銅のキャップがパッド内に堆積されます。 キャップ付きビア技術の利点の 1 つは、ホールによって生成された相互接続がどのように維持されるかです。 また、この技術のもう 1 つの利点は、パッドの完全な平面性により、各コンポーネントの取り付けが容易になることです。

キャップ付きビア技術を統合できるケースは他にもあります。 レーザービア (BGA パッド) ではなく埋め込みビアに統合できます。 SBU テクノロジを適用すると、隅々にあるマイクロ ブレークが埋め込みビアのメッキに影響を与える可能性があります。 これは、PCB が機械的プロセスにさらされるために発生します。

この場合、リスクは明らかです。 これには、PCBA の信頼性の低さと、埋め込みビアによって引き起こされる相互接続の誤動作が含まれます。 この問題の発生を防ぐために、埋め込みビアを埋める際に樹脂が使用されます。 実際、このプロセスによりビアが堅牢になり、ボードの望ましいパフォーマンスも維持されます。

PCB 設計用のキャップ付きビア

すべてが進化し続けます。 テクノロジーには物事の変化と変革が必要です。 技術の絶え間ない進化と進歩により、PCB の設計と製造プロセスは向上し続けています。 このため、業界はこのイノベーションのペースに追いつく必要があります。

プリント基板業界もこの革新の例外ではありません。 PCB テクノロジーは広大でダイナミックな空間を占めます。 最新の電子デバイスとそのアプリケーションの発展により、回路基板へのビアの統合が一般的になりました。 ビアは、PCB 層間の相互接続を作成するために重要です。 これらの穴は、回路基板層間の相互接続を確保する上で基礎的な役割を果たします。

また、このテクニックは、マルチプレートや複雑なレイアウトにも役立ちます。 では、PCB 設計におけるキャップ付きビアの利点は何でしょうか?

放熱性の向上

PCB 設計にキャップ付きビア技術を選択すると、製造プロセスに追加のキャップを組み込むことができます。 これらのビアの効率は、複雑な PCB 設計プロジェクトのコストに見合う価値があります。 高出力の表面コンポーネントには通常、サーマル パッドが搭載されています。 この場合、従来の配線スタイルと比較して、キャップ付きビアの方が良い選択肢となります。

さらに、ビアのコンポーネントはパッド内の熱管理をサポートします。 ビアが基板の片側からドロップインされると、銅の面積が大きくなります。

PCB密度の向上

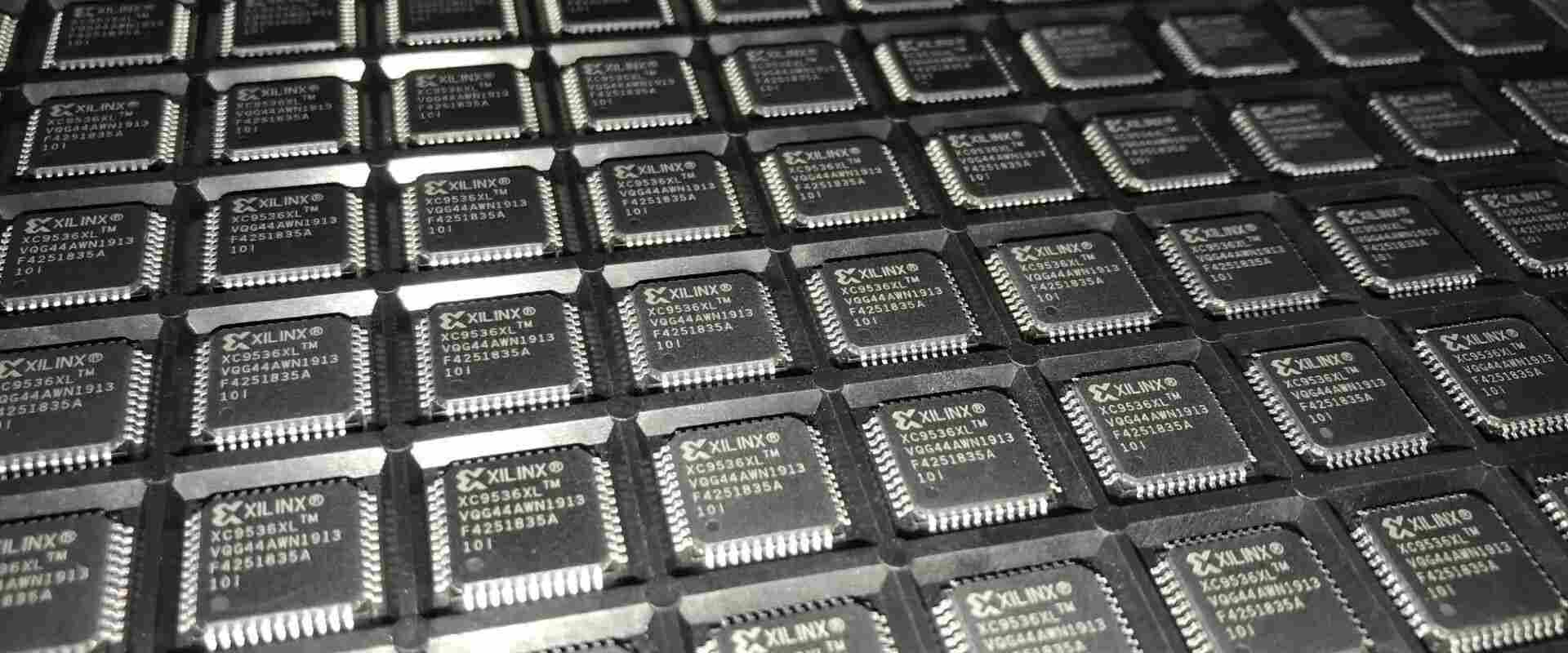

キャップ付きビアは、高密度相互接続ボードでの使用に最適です。 これらのビアにより、複雑な基板の相互接続密度が向上します。 PCB レイアウトの回路要件によって、キャップ付きビアの適合性が決まります。 キャップ付きビア技術は、複雑な回路基板にとって非常に重要です。

従来の回路基板配線技術では、PCB チップの小型化に対する高まる需要をサポートできません。 ただし、キャップ付きビアは可能です。 マウント表面上のビアの位置は、考慮すべき重要な要素です。 ただし、これは複雑なプロジェクトの問題を防ぐのに役立ちます。 キャップ付きビアは、スペースが重要な PCB 設計に最適なオプションです。 密度の向上とパフォーマンスの向上に関しては、キャップ付きビアが理想的な選択です。

パフォーマンス能力の向上

PCB 設計にキャップ付きビア技術を統合する利点の 1 つは、電圧能力の向上です。 ビアには抵抗とインダクタンスの特性があり、これらが電流の流れに影響を与えます。 これらの変数は、回路基板の機能に影響を与える可能性があります。 キャップ付きビアにより、パスが短くなり、ボードのパフォーマンスが向上します。 キャップ付きビアは、ビアの電圧を高めるのに役立ちます。

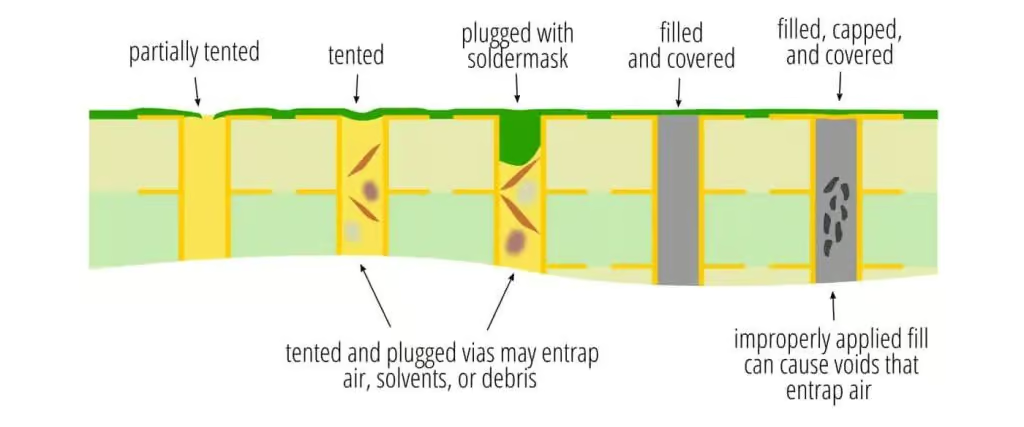

ビアのカバーまたは充填

熱性能を向上させるには、ビアに追加の処理が必要です。 これらの処理には、キャッピング、充填、被覆、または栓抜きが含まれます。 これらのプロセスのいずれかを統合すると、短絡やはんだ吸い上げなどの組み立てに関する多くの問題を取り除くことができます。 適切なビア処理を行うことで、手戻りやトラブルシューティングをなくすことができます。

目詰まりにより、はんだ付け時のはんだの流れや吸い上げが防止されます。 充填はビア治療の良い選択肢です。 PCB 製造業者は、侵入したペーストを埋めるために非導電性エポキシを使用します。 一部の PCB 製造業者は、導電性を向上させるために、導電性ペーストを使用してマイクロビアを充填します。

導電性充填により、基板のある部分から別の部分への信号の転送が可能になります。 したがって、これは熱特性の改善に役立ちます。

結論

キャップ付きビアには、EMI の低減、配線密度の向上、熱伝導率の向上など、いくつかの利点があります。