場合によっては、PCB (電子デバイスの製造に使用される) 上で、樹枝状成長と呼ばれるまれなプロセスが発生することがあります。 高湿度、電圧バイアス、イオン汚染などの特定の条件が存在すると、電気が原因で発生します。 温度の上昇により、表面不純物が乾燥するのに十分な相対湿度の低下が引き起こされる可能性があり、そうでなければ、結露に近い粘着性の状況下で樹枝状成長を引き起こす可能性があります。

PCB で一般的に使用される金属の中で、銀が最も樹枝状結晶化を受けやすく、次に錫と銅が続きます。 ニッケルの樹枝状結晶化/成長はまれであり、この論文では、H2SO4 エッチングで汚染された新たに製造された PCB 上での水分凝縮という特定の状況におけるニッケル樹枝状結晶の形成分析を紹介します。 製造中に生成された PCB 上の H2SO4 汚染は、ソルダー レジスト (マスク) の隙間に限定されていました。 それでも、湿度条件下では、ニッケル金めっきコネクタのボンディングパッド間のギャップ全体に広がりました。

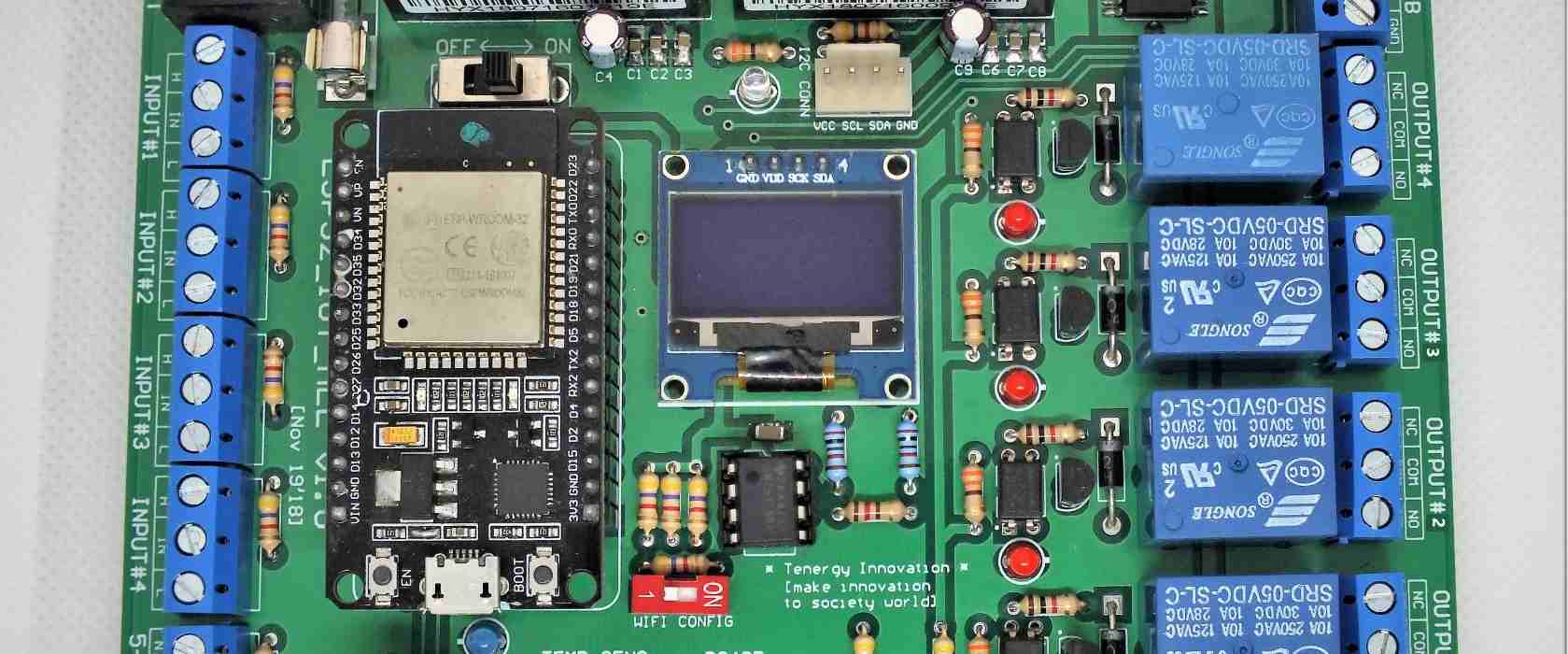

デンドライト成長 PCB

プリント基板アセンブリ (PCBA) の故障の約 15% は汚染が原因です。 特にイオン汚染は、PCB の欠陥につながるいくつかの問題を引き起こす可能性があります。 不純物による欠陥の危険を軽減するために、アセンブリを完了する前にベアボードのイオン汚染をテストすることをお勧めします。 このガイドは、イオン種、それが引き起こす可能性のある問題、およびメーカーがイオン性不純物試験を実施するために使用する方法の概要を提供することを目的としています。

- ベアボードの清浄度の欠如: 多数のイオン汚染物質が PCB から発生する可能性があります。 基板の製造プロセス中および環境への曝露を通じて、粒子状物質、油、塩、粉塵などのさまざまな残留物が蓄積する可能性があります。 メーカーは、コンポーネントを裸の回路基板に取り付ける前に、製造手順の前の段階で汚染物質が残っていないことを確認する必要があります。

- 強力な化学薬品の使用: 銅のエッチング液、水性はんだ付け用フラックス、その他の強力な化学薬品の残留物は、適切に洗浄されていない場合、PCB の導電率を変化させる可能性があります。

樹状突起の成長またはイオン性残留物による問題

メーカーが過剰なイオン残留物を除去しない場合、次の問題が発生する可能性があります。

- 腐食: ほとんどの PCB は、金属元素により時間の経過とともに腐食する傾向があります。 ただし、イオン汚染が存在すると腐食プロセスが加速され、PCB の寿命が短くなる可能性があります。 酸素が金属と結合すると腐食が発生し、錆が発生します。 水分がイオン残留物と相互作用すると、短絡が発生する可能性が高くなります。 錆びた金属が欠けてしまう可能性があり、その結果、プリント基板が正しく機能するために必要な化学的特性が失われます。

- 樹枝状成長: 樹枝状成長は、直流電圧バイアスの影響を受ける導電性溶液を通じて、プリント基板上に導電性金属片と樹枝状結晶が生成するプロセスです。 そのため、PCB マスクのピンホールが変動を維持すると、樹状突起が急速に出現する可能性があります。 樹状突起が互いに接触すると、短絡などの問題が発生する可能性があります。

- 電気化学的マイグレーション: 特に誘電体材料を横方向に拡張する場合、樹状突起も組み込まれます。 樹状突起はイオン化粒子から発生するため、PCB の意図した設計と一致しない方法で電流をシフトする可能性があります。 樹状突起の成長は電気化学的移動を引き起こし、完全または散発的な故障につながる可能性があります。 電気化学的移動と樹状突起の成長は密接に関連しており、多くの場合同時に発生します。

樹枝状結晶成長 PCB または汚染試験のための清浄度測定

イオン残留物がプリント基板の寿命を縮めないことを保証するために、多くのメーカーはすでに基板の洗浄を製造プロセスとして組み込んでいます。 イオン純度テストにより、メーカーは製造中に自社の洗浄技術が十分であるかどうかを検証できます。 清浄度テストでイオン汚染をチェックするために使用される手法には次のものがあります。

- 抵抗率テスト: PCB 洗浄システムには、インピーダンス測定ツールが組み込まれていることがよくあります。 これらの結果は IPC 仕様を満たすには不十分ですが、洗浄プロセスの効率に関する貴重な情報を提供する可能性があります。

- ROSE テスト: ROSE (溶媒抽出物の抵抗率) テストは、PCB 上の大量のイオン汚染物質をチェックします。 ゼロイオンまたは同様の種類のイオンユニットは、プリント基板上に存在するイオンを溶媒溶液に抽出します。

- 修正されたテスト: カスタマイズされた抵抗器オープンショート装置テストは、熱抽出法を含む、利用可能な標準的な一時的装置テストの拡張バージョンです。 通常の状況ではバルクイオンを抽出する代わりに、プリント基板と溶媒は高温にさらされます。 暴露後、溶液は図像風の装置を使用してテストされます。 この修正されたテストは、PCB 上のイオン汚染に関する追加情報を提供します。

- クロマトグラフィー テスト: クロマトグラフィー テストでは、改良抵抗オープンショート装置テストと同様の熱抽出法が使用されます。 抽出後、イオンクロマトグラフィー装置を使用して分解能のテストが行われます。 テスト結果は、サンプル中の特定の電解質とその濃度 PSI に関するデータを提供します。

デンドライト成長 PCB または PCB イオン汚染分析を完了する理由

驚くかもしれませんが、プリント基板の故障の 25% 以上がイオン性不純物に起因すると考えられます。 PCB が汚染されると、通常は再加工のために製造業者に戻されます。 極端な場合には、汚染により致命的な障害が発生し、メーカーに多大な経済的損失をもたらす可能性があります。 その結果、PCB のイオン性異物混入のテストと分析は、エレクトロニクス製造業界で広く議論されるテーマとなっています。

PCB をきれいに保つにはどうすればよいですか?

温度変化、湿度、化学物質などの環境要因への曝露は、外界の PCB にとって過酷な場合があります。 プリント基板のケーシング、はんだ(PCB)マスク、および絶縁装置を使用すると、これらの要因の影響を軽減できます。 ただし、塩、フラックス活性剤、無機酸、有機酸、その他の化学物質などのイオン残留物を製造および組立中に収集すると、汚染プロセスが加速される可能性があります。 基板の清浄度の欠如もイオン汚染の原因となる可能性があります。

IPC 規格 650-2.3.25 は、回路基板のイオンテストを実施するためのガイドラインを提供します。 この試験方法は、PCB 上のイオン性汚染物質のレベルを測定する方法を概説します。 また、基板アセンブリおよびコンポーネントにおけるこれらの不純物の許容限度についても概説します。

イオン汚染試験の歴史

イオン性不純物検査である ROSE 検査は、当初は宇宙および軍事電子システムのために作成されました。 1960 年代の初期の使用では、イオン残基の検出に重点が置かれていました。 しかし、1990 年代に「無鉛」はんだが登場すると、PCB メーカーは洗浄プロセスで新たな課題に直面しました。 これにより、イオン汚染のテストがより困難になります。 今後数十年間で電子回路の小型化と高密度化が進むにつれて、電子アセンブリの洗浄と検査はさらに困難になるでしょう。

イオン汚染検査はどのように行われるのですか?

一般的に使用される 2 種類のイオン汚染試験は、溶媒抽出物の抵抗率 (ROSE) 試験とイオンクロマトグラフィー (IC) 試験です。

ROSEテスト

溶媒抽出物の抵抗率テストは、イオン汚染をテストするより簡単で迅速な方法です。 あまり詳細な情報は提供されません。 このテストでは、製品全体のイオン含有量を測定します。 したがって、存在する汚染レベルを定量的に決定することができます。

· ROSE テストの仕組み

ROSE テストでは、イソプロピル アルコールと脱イオン水の溶液を使用して導電性サンプルが抽出されます。 この抽出されたサンプルは、イオン検査ユニットを通過することによって比抵抗測定を受けます。 このユニットは、液体の導電率と導電率ブリッジを使用して、サンプルのインピーダンスを NaCl 参照標準と比較します。

· ROSEテストを何に使用するか

溶媒抽出物の抵抗率テストは、存在するイオン汚染の総量を効果的に決定しますが、存在する特定のイオンを識別することはできません。 QA と安全性を目的として、物の清浄度を評価するのに役立ちます。 ただし、特定の汚染物質やその発生源に関する情報は提供されません。

ICテスト

ROSE テストと比較して、集積回路テストはより包括的です。 したがって、存在するイオン汚染の総量を評価できます。 また、イオン電荷、つまりサンプル内の特定のイオン種も考慮されます。

· IC テストの仕組み

溶媒抽出物の抵抗率テストと同様に、IC テストにはイソプロピル アルコールと脱イオン水の溶液を使用して製品サンプルを抽出することが含まれます。 次に、モデルは高速クロマトグラフィー システムを通過します。 このシステムは、サイズ、種、電荷に基づいてイオンを分離します。

IC テストで使用される液体クロマトグラフィー装置には、通常、カチオン カラムまたはアニオン カラムが含まれています。 さらに、サンプルは溶媒システムと同様にシステムに導入されます。 これは列を介して移動し、その電荷に基づいてキューと異なる方法で対話します。 これにより、イオンが互いに分離されます。 彼らは列を通る動きを加速したり減速したりします。

さまざまな種類のイオンがさまざまな速度でカラム内を移動するため、カラムケーシングを出た直後に導電率検出器によって検出されます。 この検出器は、時間に対する導電率をプロットするクロマトグラムを生成します。 コンダクタンスの変化を分析することで、サンプル中に存在する各イオンの種類と濃度を特定できます。

・ICテストを何に使うか

溶媒抽出物の抵抗率テストとは異なり、IC テストは特定の汚染物質とその濃度を特定するために使用できます。 これにより、存在する汚染物質を特定することができます。 また、製造中にサンプルにそれらがどのように提示されるかについても理解します。

IC テストは、特定の汚染物質とその発生源に関する洞察を提供することで、クライアントが生産プロセスの脆弱性を特定し、製品のパフォーマンスに影響を与える問題に対処するのに役立ちます。