基板には、異なる層上のトレース間の電気的接触を確立するためにビア ホールが含まれている必要があります。 しかし、ビアがこれらの穴を塞ぐのに役立つ可能性があることに気づいていましたか?

驚くべきことに、ビアプラグとは、PCB ビアを保護するために大多数の PCB メーカーが使用する一般的な手順を指します。 では、プラグ接続とは具体的には何でしょうか? 埋められたホールまたはビアの制限と、ビアの保護またはプラグのさまざまな方法について詳しく知るには、読み続けてください。

PCBビアプラギングとは何ですか?

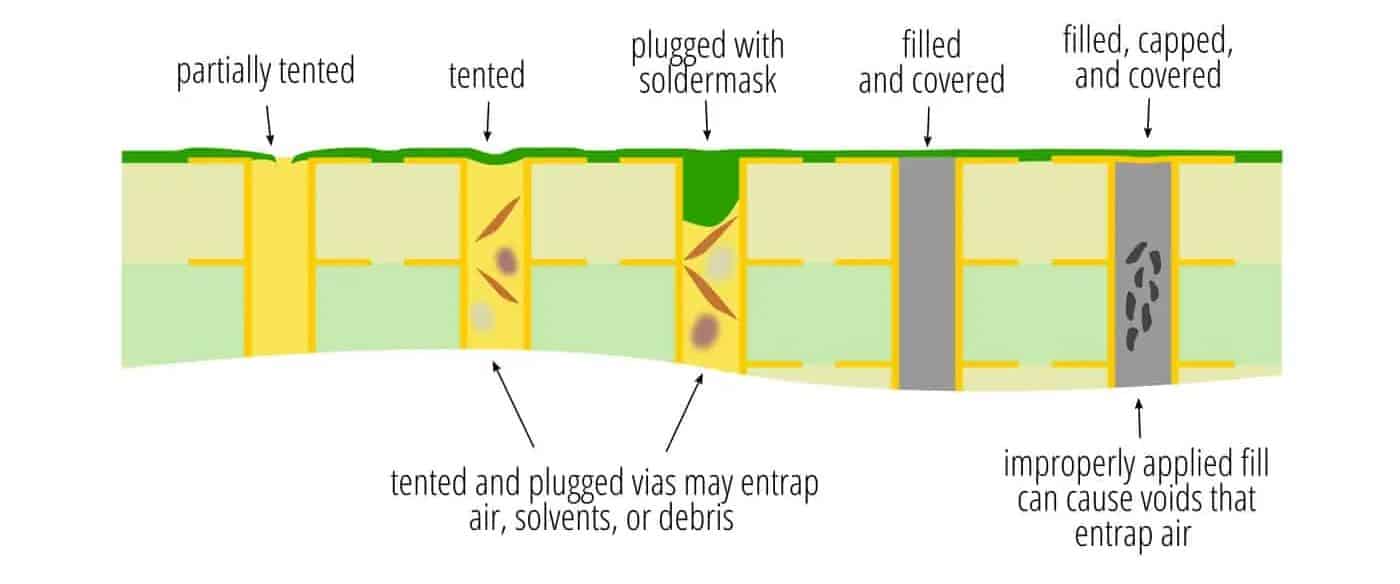

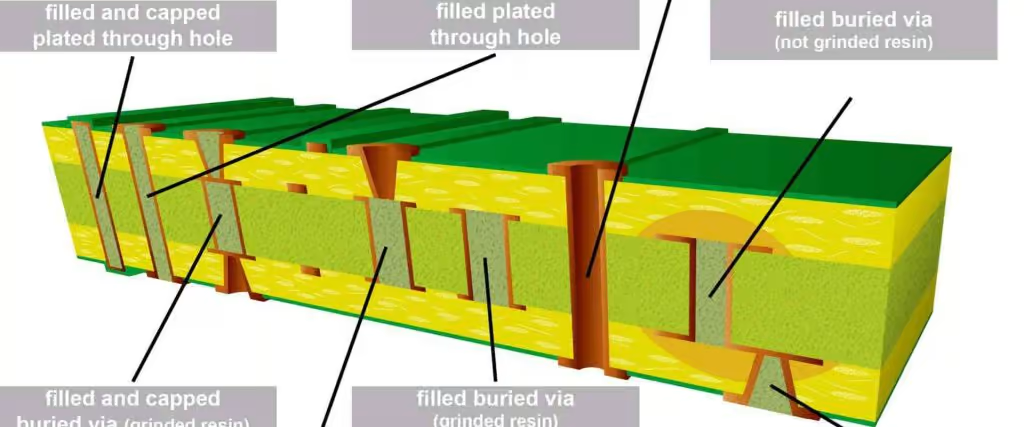

メーカーは、ホールまたはビアをはんだマスクまたはエポキシで埋めるビアプラッギングとして知られる方法を採用しています。 テント経由とは異なり、メーカーが穴を覆うのではなく埋める場合、これはまったく逆です。

プラグインは安全上の予防策とみなされる場合があります。 組み立てまたははんだ付け中に、はんだ付けされた穴に追加のはんだ物質が流れ込むのを防ぎます。

簡単に言うと、ビアが切断されると、望ましくないはんだペーストが流れるスペースが生じ、はんだ接合が生じます。 メーカーが導電性物質と非導電性物質の両方をビアに差し込む可能性があることは興味深いです。

また、スルーホールを塞ぐために非導電性物質を使用しても、その機能には影響しません。 欠点は、より大きな電流負荷に耐えるのに十分な強度がないことです。

逆に、導電性物質で充填されたビアは、層間で大きな電流負荷を容易に伝達する可能性があります。 ただし、掴みはあります。 導電性材料を含むビアは、大きな CTE を持つ可能性があります。

したがって、導電性物質は周囲の積層体よりも早く加熱して膨張する可能性が高くなります。 しかし、そのような状況では、接触パッドと壁の間に亀裂が生じる可能性があります。

導電性 vs. 非導電性充填ビア

・導電性フィル

温度または大量の電流を基板のある部分から別の部分に伝達する必要がある場合、通常は導電性充填ビアが使用されます。 過剰な熱が問題となるチップの下に配置されています。 また、大量の熱が発生します。 フィラーの金属性は通常、マイクロチップから回路の別の端まで、多くの面でヒーターのように熱を伝導します。

周囲の積層板と金属充填材の間の CTE の不一致は、導電性充填ホールまたはビアの根本的な欠点です。 穴とパッド壁の間の亀裂や亀裂は、周囲のラミネートに対する金属の急速な膨張と加熱によって生じる可能性があります。 充填の目的は、穴にメッキされた金属パッドの完全性を高めることです。 このため、導電性の充填されたホールまたはビアは、パッド内のビアまたはスルーホールのプロセスには実際には推奨されません。

· 非導電性充填

おそらく、非導電性の充填材がビアを通過するのは、たとえ電気信号であっても非常に微弱な電気信号だけであるだろうというのは、よくある誤解です。 それは真実ではありません。 唯一の変更は、バレルのビア空間の空きスペースの代わりに充填物質が使用されることです。 回路上の他のすべてのビアホールと同様に、これらのビアホールも銅でコーティングされている場合があります。 これは多くの場合、はんだやその他の不純物がスルーホールに侵入するのを防ぐために行われます。 または、露出した穴を囲む金属パッドに構造強度を与えるビアイン パッドの場合。 マスクで塞がれたホールまたはビアは、非導電性充填としても知られています。

銅線によるビアシャット接続

これは、遺産商品に時折見られる初期のコールアウトを指します。 これは元々、シールされたビアの印刷に使用される銅が回路上のすべての銅面にも印刷されるため、銅の導電性スタッフィング ビアを作成する手段であることを目的としていました。 この手順の課題には、これを実用化するにはビアを非常に小さくする必要があるという事実が含まれます。 すべての穴と表面の銅。

1 銅オンスは 1.4 ミルに等しいため、8 ミルのドリル穴を覆うには 2.8 オンスのメッキが必要です。 メッキはホールバレルの両端に使用されるため、8mil/2 は 4 に相当します。4mil/1.4 は 2.85oz に相当します。 これは実際には、現在基板の表面にある銅よりも 2.85 オンス多い銅です。 これにより、設計全体の銅の重量が 3.5 ~ 4 オンスに増加します。 これだけの銅を使用すると、複雑な配線設計や狭いスペースを作成することは不可能になります。

穴のバレル全体を均一にコーティングするのが非常に難しいことも欠点です。 穴は密閉されているように見えますが、穴のバレルは穴の底部と上部に向かってメッキが早くなる傾向があるため、中央には閉じ込められた空気または液体が含まれている可能性があり、組み立て温度にさらされると放出されます。 もっと信頼できるオプションが利用できるため、この種の塗りつぶしは試しません。

プロセス経由で接続されました

前述したように、ビザを取得するには 2 つの方法があります。 ただし、物質(非導電体、導電体)により異なります。 これら 2 つの中では、非導電性スループラギングの方がはるかに一般的です。 ここで、これらのテクニックをさらに詳しく見てみましょう。

導電性ビアプラグ

このプラグビア方式は、多くの場合、一方の表面層からもう一方の表面層へ、大量の電流伝達を必要とするアプリケーション向けに製造された PCB に最適です。 さらに、導電性スループラグにより、優れた放熱機能が提供されます。

長所

導電性ホールプラギングは、チップコンポーネントのベースなど、従来の手段では不可能だった場所にヒートシンクや伝送を提供します。

熱伝導率の向上により、より高い通電能力が得られます。 物質の導電率は 3.5 ~ 15 W/mK の範囲である可能性があります。

短所

この操作の結果、ビア内のパッドと銅メッキが不安定になる可能性があります。 導電性物質とその上にある積層板との間の CTE 値の差異がこの問題の原因です。

非導電性のビアプラグに相当するものよりも高価です。

ケーブルの導電性プラグを要求する人はそれほど多くありません。

エポキシ樹脂または非導電性ビアがプラグされたビア

このアプローチは、導電性アプローチよりも頻繁に使用されます。 この場合、製造業者はスルーホールに非導電性物質を詰めます。 設計仕様、アクセシビリティ、プラッギングマシン、および CTE 値を含む多くの変数が、プラッギング物質に影響を与えます。

それにもかかわらず、この技術の熱コンダクタンスは通常 0.25 W/mK です。 それでも、穴が塞がれても、効果のないメッセージや無駄なお金が伝わることはありません。 さらに、非導電性物質に接続されたビアと一般的な PCB 上のビアを区別することは非常に困難です。

機能性

テンティングは、ビアホールと円形リングをはんだマスクで覆うことだけで構成されます。 要素の露出を回避し、不注意による短絡や接触を軽減するのに特に効果的です。 ただし、製造業者はすべてのビアホールが閉じたままであることを保証するための特別な措置を講じていないため、その機能が低下します。

これに対し、プラグドビアには、インクを使用したビアの充填プロセスが含まれます。 このため、メーカーは特別な予防措置を講じて、すべてのビアがマスクでブロックされ閉じられたままであることを保証します。 さらに、目詰まりの解決策では、開口部の黄ばみの問題には対処できません。

パッド内ビアは、テントビアやプラグビアとは異なります。 PCB の製造中に、変更を加えずにビアを BGA のフットプリント パッドにドリルで穴を開ける作業が行われます。 プラグ付きビアは、3 つのビアのうち最高の機能を提供します。

設計要件

設計にテント ファイルが必要な場合は、製造に関するコメントを提供する必要があります。 この情報は、readme.txt ドキュメントまたは Gerber ファブのデザインのいずれかで提供できます。

ガーバー工場はより具体的であるようで、さまざまなマスクを脱ぐ計画を表明しています。 この情報がないと、メーカーは購入を技術的に保留にする可能性があります。

また、設計でプラグドビアが必要な場合は、製造元に通知する必要があります。 テントと同様に、製造印刷物に記載するか、readme.txt 文書に含めることができます。 接続するビアのサイズ、数、配置に関する情報も必要です。

メーカーにファブノートを提出する際には、ビアインパッドの基準に注意することが重要です。

メリットとデメリット

テント張りの手順が簡単であることも利点の 1 つです。 メーカーは単一ステップの手順を迅速に完了できます。 残念ながら、テントは完全な安全を保証するものではありません。

対照的に、プラグされたビアはすべて完全に充填され、カバーされます。 さらに、ビアが詰まっていると、より多くの費用と余分な手順が必要になる可能性があります。

結論

ビアは完全に保護する必要があるため、プラグ付きビアが必要になります。 プラグド ビアは、欠点にもかかわらず利点があるため、はんだ付けや組み立てに頻繁に使用され続けています。

さらに、メーカーは PCB ビアを充填するために自由に使える 2 つの材料を持っています。 非導電性材料は低電流デバイスに適していますが、導電性材料は高速基板に最適です。 最後になりましたが、プロデューサーとの問題を回避するために、必要なガーバー ファイルを配信してください。