電子機器の製造中に、いくつかの穴を開ける必要があります。 数年前、PCB 設計者は単純な穴を開けて基板を作成していました。 次に、回路基板を通常の位置に移動し、レバーで穴あけを開始しました。 この後、同じボードが次の位置に移動され、このプロセスが繰り返されます。

時間が経つにつれて、回路基板は小さくなり、製造プロセスはより複雑になりました。 したがって、これにより従来の穴あけプロセスが不可能になりました。 最近では、回路基板用の標準ドリル サイズがあり、穴あけプロセスがはるかに簡単かつ迅速になりました。

PCB 穴サイズとは何ですか?

現在製造されているプリント基板のサイズは小さくなり、さまざまなサイズの穴が 10,000 個以上あります。 自動化された CNC ツールを使用すると、PCB メーカーは余分な労力をかけずに希望のサイズに穴を開けることができますが、このプロセスは標準のドリル サイズを使用する方が簡単です。

ブランク回路基板の製造中に、留意する必要があることがいくつかあります。 これらは、最終的な PCB の目的と保守性です。 回路基板によっては、あらゆるドリルビットに耐えるのに必要な厚さを持たないものもあります。 したがって、穴のサイズが PCB のアスペクト比より小さいことを確認することをお勧めします。

ボードの穴のサイズを決めるだけではなく、いくつかの要因によって決まります。 その好例はビアです。 通常、ビアのサイズと形状は異なりますが、これはいくつかの要因によって決まります。 回路の複雑さによって、使用する形状やサイズが決まります。

0.006インチの穴サイズは非常に小さいです。 このような穴を設けるには、PCB メーカーはレーザー ドリルを必要とします。 ただし、大部分のビルドには「マイクロ ビア」が必要です。 また、複数の基板層が関係する場合は、通常、複数のサイズのドリルが必須です。

通常、すべての回路基板に穴が開けられます。 これらの穴は基板をグランドプレーンに接続します。 これは、基板上にハードウェアをはんだ付けすることができないためです。 PCB メーカーは、完全なグランド接続を提供するためにビアを追加する場合があります。 また、ナットを締めるときに回路基板に過剰なトルクがかかった場合、これらの穴は回路基板をサポートします。

PCB 穴サイズの計算方法

PCB の穴のサイズを計算するのは非常に簡単です。 必要なのは、必要な手順に従うことだけです。

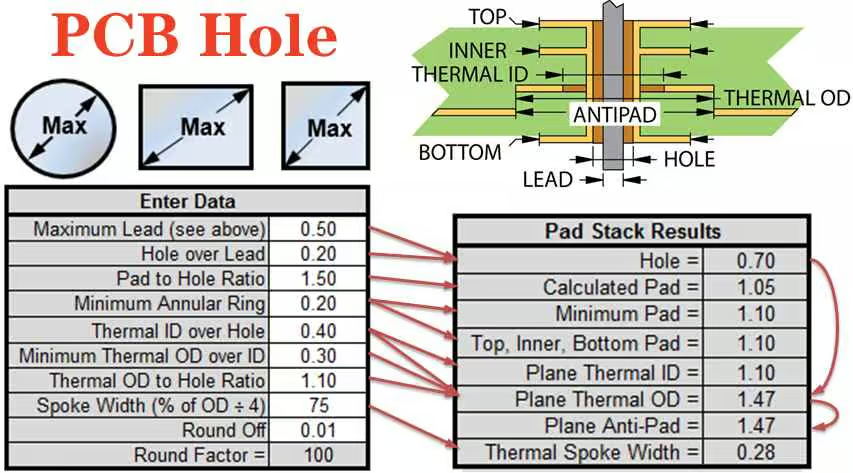

まず、コンポーネントの最大直径を見つけます。 これにより、開ける必要がある穴の種類と形状が決まります。 PTH リードが円形の場合は丸い穴を使用できますが、正方形の PTH リードには正方形の形状が最適です。

最大リード径を決定することで最小サイズを計算できます。これは +0.25mm または 0.20mm になります。

次のステップは、環状リングのサイズを決定することです。 レベル A の場合、アニュラー リングのサイズは 0.05 mm である必要があり、レベル B の場合は 0.5 mm である必要があります。次に、レベル C の場合は 0.4 mm です。これは、パッド直径が最小ホーム サイズ、最小製造許容値、および最小アニュラー リングの合計である必要があることを示します。

PCB 穴径の計算

基板のアスペクト比によって PCB が決まり、PCB の穴の直径の計算が決まります。 たとえば、基板の厚さが 1.60mm、穴のサイズが 0.49 の場合、アスペクト比は 1:4 になります。 基板の厚さを薄くすると、アスペクト比も小さくなるはずです。

非メッキスルーホールのホールサイズ直径は、メッキスルーホールとは異なります。 たとえば、メッキされていないスルーホールを計算する場合、完成した穴のサイズと 0 ミルを追加します。

一方、メッキスルーホールの穴サイズ直径を計算するには、0.10mmまたは4ミルと完成した穴サイズを追加する必要があります。

標準の PCB 穴サイズはどれくらいですか?

PCB 業界では、さまざまなサイズのドリルと穴が提供されています。 PCB メーカーは穴のサイズによって料金を異なります。 一部の PCB メーカーはドリル サイズごとに料金を請求しますが、標準の PCB 穴サイズを提供するメーカーもあります。

PCB 穴サイズ表には、PCB の標準穴サイズがインチ単位で示されています。 多くの PCB メーカーが標準の PCB 穴サイズを提供しています。 標準穴サイズは、標準ドリルビットサイズから標準スルーホール金属めっき厚さを差し引くことで計算できます。

また、プリント基板は設計図の寸法状態の仕様を満たしている必要があります。 これは、PCB が開口部、カットアウト、厚さ、スロット、周囲などの仕様に準拠する必要があることを意味します。 ボンディングは±0.01mm以内、ワイヤ幅の誤差は±5%以内としてください。

ボール盤を扱うエンジニアは、標準サイズがない場合は、次に大きいドリルビットを使用するか、次に小さいドリルビットを選択する必要があります。 また、エンジニアは PCB を製造不可能と考える場合があります。

PCB 設計者は、非標準の PCB 穴サイズをより大きな標準穴サイズに近づけます。 たとえば、DIP パッケージ用に開けられる穴の直径は通常、およそ 0.9 mm です。

さまざまな標準 PCB 穴サイズがあります。 ただし、最適な PCB 穴サイズを選択するには、単純なルールに従うことが重要です。 最適なフィット感を得るには、穴の幅がコンポーネントよりも 0.3 mm 大きいことを確認してください。 たとえば、コンポーネントが 0.4 mm の場合、穴のサイズは 0.7 mm になります。

SSS 仕様によれば、回路基板には 500 個の穴だけを作成する必要があります。 ただし、DSS では、PCB 上の穴の最大数は 2000 である必要があると指定されています。

PCB 穴サイズチャートの重要性

基板の穴サイズを決定するのに役立つ重要なものの 1 つは、PCB 穴サイズ表です。 ホールの一般的な情報を簡単に説明したものです。 このチャートを使用すると、PCB 設計者はコンポーネントをどこに配置するかを確実に判断できます。 多くの場合、コンポーネントを配置するための穴の作成は非常に複雑なプロセスになることがあります。

このため、PCB メーカーは穴の寸法と公差を指定する必要があります。 この場合、PCB 穴サイズチャートが大きな役割を果たします。 PCB 穴サイズ表には、穴サイズに関する重要な詳細が記載されています。 このような情報は、回路基板を適切な方法でめっきするのに役立ちます。

完璧な PCB ドリル サイズを取得する方法

回路基板に最適なドリル サイズを実現したい場合は、次のガイドラインを参照してください。

リード径を知る

基板上の厚い部品のリード径を確認する必要があります。 また、データシートから最大リード直径を決定する必要があります。

最小穴サイズの計算

最大リードがわかれば、最小穴サイズを計算できます。 最小穴サイズは最大リード径に0.25mmを加算することで得られます。 つまり、最小穴サイズ = 最大リード直径 + 0.25mm。

パッド径の計算

最小穴サイズは、パッド直径の値を取得するのに役立ちます。 計算の際は最小のパッド面積を使用してください。 ほとんどの場合、値は常に約 50 マイクロメートル±0.05mm です。 また、パッド径を計算する際には、加工代を考慮して計算することをお勧めします。

密度レベルの違いを知る

コンポーネント密度にはさまざまなレベルがあります。 これらはレベル A、B、および C です。レベル A は PCB メーカーの間で非常に好まれています。 これは、コンポーネント密度が低く、設置面積が大きいなどの利点があるためです。 一方、大部分の PCB プロジェクトのデフォルト標準はレベル B です。このレベルは、固体はんだの取り付けで一般的に知られています。 最後のレベルである C は、高い設計生産性基準を特徴としています。

PCB スルーホール サイズの計算方法

スルーホール PCB フットプリントを作成するときは、メッキされたスルーホールとそのパッドの適切なサイズを考慮する必要があります。 正しい寸法を使用すると、PCB アセンブリ中に問題が発生するのを防ぐことができます。 穴のサイズが非常に小さい場合、このコンポーネントのピンは穴に入りません。 したがって、PCB レイアウトをやり直す必要があります。

ピンの端と穴の壁の間の距離が小さい場合、基板の一方の側からもう一方の側にはんだがスムーズに流れなくなります。 そうしないと、はんだが穴を埋めてしまいます。 この 2 つの場合、はんだ不足により部品がしっかりはんだ付けされません。

- また、パッド径が小さすぎると、はんだ付け不良が発生する可能性があります。

- 正確なスルーホールサイズを実現するには、次の 4 つの手順に従う必要があります。

- PCB 設計の性能クラスと密度を確認する リード径を求める

- メッキスルーホールのサイズを知る

- パッド直径を取得する

結論

PCB 穴は、スルー ホールまたは銅パッドを配置するのに最適な位置を指定します。 基板を加工する際には、通常、穴を開けます。 ほとんどの場合、PCB の穴にはメッキが施されていません。 回路基板に開けられた穴は慎重に測定する必要があることに注意することが重要です。 したがって、完全に穴を開けることが重要です。 PCB 穴により、基板が適切に機能できるようになります。