基盤配線は電子機器の設計や製造において、非常に重要な役割を果たしています。この記事では、基盤配線の概要とその重要性について説明します。基盤とは、電子部品を配置し、互いに連絡して電気的機能を実現するための板であり、その上に電子部品がはんだ付けされます。

基盤配線における最も一般的な手法はプリント配線板(PCB)で、銅箔を使って回路を形成し、一定のパターンに沿わせることで電流の流れを制御します。現代の電子機器は小型化が進んでおり、基盤自体も小型で高密度の回路が求められるようになっています。このような状況では、基盤配線の技術がより重要な性格を持つことになります。

さらに、基盤配線は電気的性能以外にも、機器の耐久性や信頼性に影響を与えるため、設計段階で適切な方法が選択され、実装時に品質が確保されることが必要です。このように、基盤配線は電子機器を取り巻くさまざまな側面と密接に関わっており、その技術の進展は今後も続いていくでしょう。

基盤 配線の概要

基盤配線とは、電子回路や機器の構成要素を繋ぐための電気伝送路です。この記事では、基盤配線の役割や主な種類、そしてそれぞれの特徴について説明します。

基盤配線の主要なタイプ:

-

ポイント・ツー・ポイント配線: それぞれのコンポーネントが直接線で繋がれる伝統的な方法で、主に手作業や個別の導線で配線されます。

-

プリント配線板 (PCB): エッチング技術を用いた薄膜プロセスで造られた基盤上に導体パターンが作成される現代的な方法で、組立や修理時に最適です。

ポイント・ツー・ポイント配線

ポイント・ツー・ポイント配線は、主に古い機器や特殊な用途で使用されることが多く、その特性から過渡現象に対して良好な応答性があります。しかし、配線の繋ぎ目が多く、信頼性や製造コストが低いというデメリットがあります。

プリント配線板 (PCB)

プリント配線板は、現代の電子機器で広く使われており、その特性から信頼性や製造コストが高いメリットがあります。また、密度が高く、回路設計の自由度が高いため、小型化や高性能化が容易に実現できる利点があります。但し、過渡現象に対する応答性が劣ることもあります。

基盤配線は電子回路や機器の性能や信頼性に大きく影響する要素のひとつです。設計者は状況や目的に応じて最適な配線方法を選択し、効率的かつ正確な製品を実現することが求められます。

基盤 配線の種類

基盤配線は電子機器の製造において重要な役割を果たすものであり、その種類にはさまざまなものが存在します。このセクションでは、主にプリント基板配線とフレキシブル基板配線の2つについて説明します。

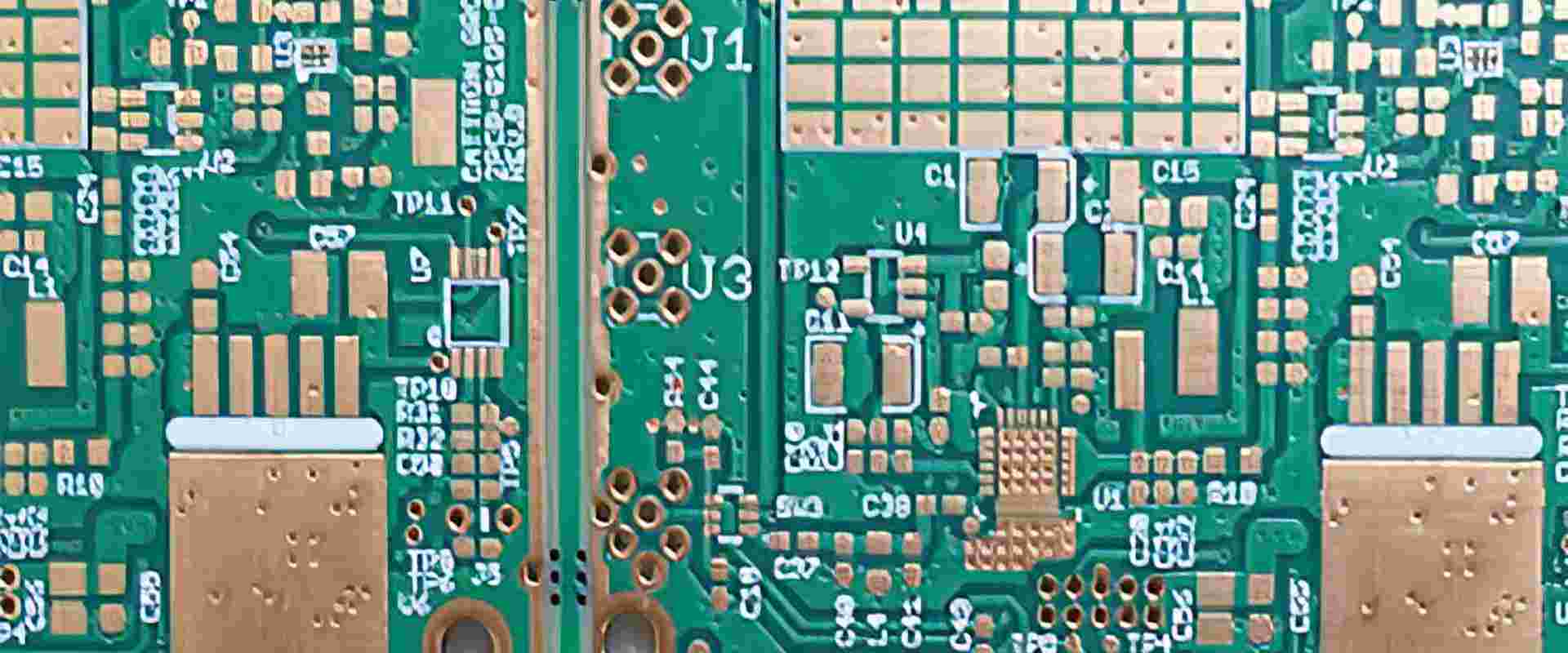

プリント基板配線

プリント基板配線は、一般的な基板配線の形態であり、電子部品を取り付けるための基盤(基板)に、銅箔で作られた配線パターンを印刷することで作られます。プリント基板配線にはいくつかの種類があります。

- シングルサイド基板:一方向のみに配線がある基板で、製造コストが低いので一般的な電子機器で使用されます。

- ダブルサイド基板:両面に配線がある基板で、高密度な配線が可能であり、より複

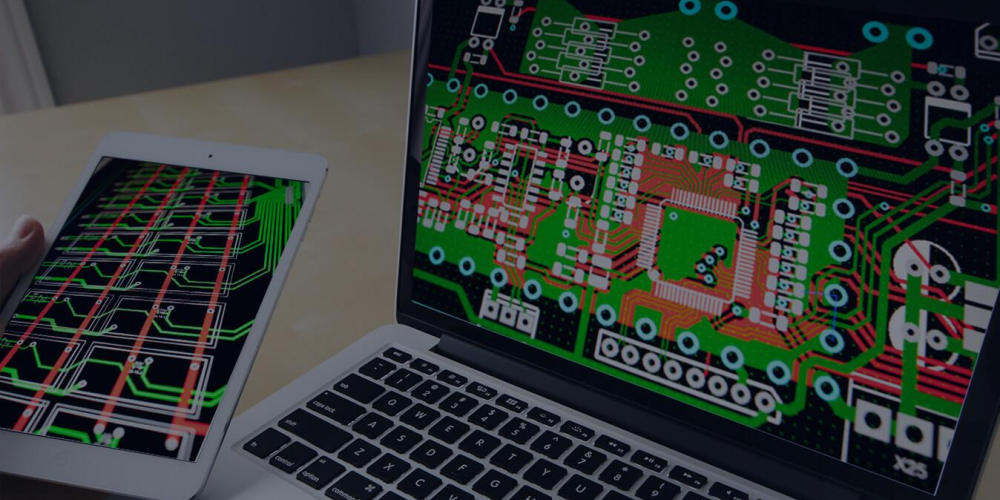

基盤 配線の設計

基盤配線の設計は、電子機器の信頼性や性能を確保するために重要なプロセス

基盤 配線の製造

基盤配線は電子機器の基本的な部分であり、回路の形成やコンポーネントの接続を行います。このセクションでは、基盤配線の製造における3つの主要な方法について説明します。

プリント基板製造

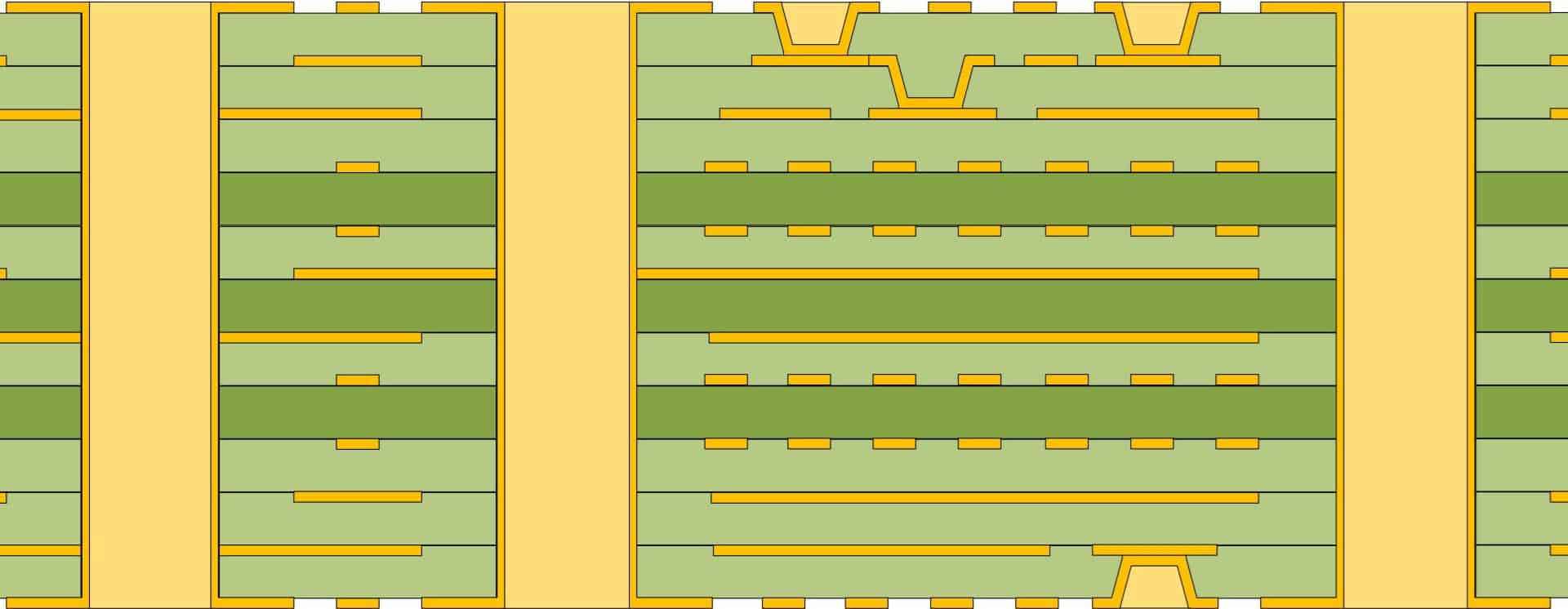

プリント基板 (PCB)は、電子回路の製造に広く使用されています。これらは、銅箔を基板上にエッチングして回路パスを形成し、複数の層を積層させて複雑な配線経路を作成することができます。

- ます、基板に銅箔を貼り付けます。

- 次に、フォトリソグラフィー技術を使用して回路デザインを基板上に転写します。

- エッチング過程では、銅箔の不要な部分をケミカルエッチングによって除去され、回路パターンが形成されます。

- 最後に、積層やドリル加工などの工程を経て、PCBが完成します。

フレキシブル基板製造

フレキシブル基板は、柔軟性と耐久性が必要なアプリケーションに適した基盤配線です。これらは一般的にポリイミドやポリエステルなどの柔軟な材料を使用して製造され、プリント基板製造と似たプロセスが適用されます。

- はじめに、エッチング前の銅箔と基材を接着するところから始めます。

- 回路デザインの転写とエッチングは、プリント基板製造と同様の手法を使用します。

- 最後に、基板の外形加工が行われ、フレキシブル基板が完成します。

実装

基盤配線の製造後、実装工程に移ります。実装工程では、回路上に必要なコンポーネントを取り付け、接続を確保します。

- 表面実装技術 (SMT):SMTは、チップコンポーネントやICを基板表面に直接ハンダ付けし、省スペース化と高密度化を実現します。

- スルーホール実装:一方、スルーホール実装では、足のついたコンポーネントを基板の穴から差し込み、ハンダ付けする方法です。

- 混合実装:両方の実装方法を組み合わせて、基盤配線の製品性能や生産効率を最適化します。

基盤配線の製造は、電子機器の性能や信頼性に大きく寄与する重要なプロセスです。適切な基板タイプ、製造工程、および実装技術を選択することにより、機能性とコスト効率を向上させることができます。

基盤 配線の品質評価と検査

基盤配線の品質評価と検査は、製品の信頼性と性能を確保するための重要なプロセスです。このセクションでは、品質評価と検査の主な方法とその実施手順について説明します。

基盤配線の品質評価では、次の検査方法が一般的に使用されます。

- ビジュアル検査:外観を目視でチェックし、基板や配線に欠陥がないか確認します。これは最も基本的な検査方法で、簡単に問題が発見できることがあります。

- AOI(自動光学検査):高速カメラと画像処理技術を使い、基盤の外観を自動的にチェックします。この方法は、人間の目視検査よりも高速で正確です。

検査プロセスは、一般的に以下の手順で行われます。

- 基盤配線の設計図と比較して、製品が設計要件を満たしているか確認します。

- ビジュアル検査とAOI検査を実施し、基盤や配線の欠陥を検出します。

- 検出された欠陥を修正し、再度検査を行います。

品質評価と検査の結果に基づいて、基盤配線は以下の3つのグレードに分類されます。

- A級: 欠陥が見られず、性能が高い

- B級: 軽微な欠陥があるが、性能への影響は軽微

- C級: 明らかな欠陥があり、性能に悪影響を及ぼす

最後に、品質評価と検査の結果に基づいて、適切なグレードに基づく製品の選択が重要です。信頼性と性能を確保するためには、A級またはB級の基盤配線を選択することが望ましいです。

基盤 配線に関する規格と規制

基盤配線の設計と製造には、いくつかの規格と規制が適用されます。これらの規格と規制は、電子機器の品質と信頼性を確保し、国際市場での互換性を向上させるために重要です。

IEC規格

国際電気標準委員会(IEC)は、電子機器の設計、製造、試験、および評価に関連する国際規格を策定しています。基盤配線に関連する主なIEC規格には、以下のものがあります。

- IEC 60194: 基板設計のガイドライン

- IEC 60228: 導体の構造と寸法

- IEC 60331: 電線とケーブルの耐火試験

IPC規格

米国のElectronics Industries Association(IPC)は、電子機器の品質と信頼性に関する規格を策定しています。基盤配線においては、IPC-A-600とIPC-A-610が一般的に使用されています。

- IPC-A-600: 印刷回路板の外観要件

- IPC-A-610: 電子アセンブリの受け入れ基準

RoHS指令

欧州連合(EU)のRoHS指令は、電子機器に使用される有害な物質を制限しています。この指令により、鉛(Pb)、水銀(Hg)、カドミウム(Cd)、六価クロム(Cr VI)、ポリ臭化ビフェニル(PBB)、およびポリ臭化ジフェニルエーテル(PBDE)が制限されています。

基盤配線においては、はんだや電線の絶縁材料に関するRoHSの規制が適用されます。

これらの規格と規制は、基盤配線の設計と製造の品質を維持し、製品の信頼性と安全性を確保するために重要です。設計者や製造業者は、適切な規格と規制に従って基盤配線を設計・製造することが求められます。

結論と将来の展望

基盤配線技術は、電子機器の小型化や高性能化に効果的に寄与しています。この節ではその結論と将来の展望について説明します。

近年、IoTデバイスやスマートフォンの発展にともない、基盤の配線に対する要求が高まっています。複雑な機能を果たすためには、より高密度で効率的な配線が不可欠であり、さらなる技術革新が期待されています。

将来の展望として、次のような技術が挙げられます。

-

フレキシブル基板: 曲がったり折れたりすることができる柔軟性を持つ基板。これにより、より複雑な形状の製品に対応可能となります。

-

3Dプリント配線: 3Dプリント技術を用いて、立体的な配線構造を作成することができる技術。これにより、従来の平面的な配線設計から脱却し、小型化や高効率化が図れるとされています。

-

無線通信技術の進化: 配線を必要としない無線通信技術が進化することで、基盤の配線構造も大幅な変化が起こる可能性があります。

基盤配線技術は今後も進化が続くと考えられ、電子機器の性能向上に重要な役割を果たし続けるでしょう。また、新たな技術の開発によって、未知なる可能性が広がることも期待できます。