基板作成は、電子機器の基本的な構成要素であるプリント基板(PCB)を設計および製造するプロセスです。プリント基板は、電子部品を互いに接続する役割を果たし、デジタルおよびアナログの信号を伝達するための回路を提供します。この記事では、基板作成の基本的なプロセス、使用される技術、およびその重要性について説明します。

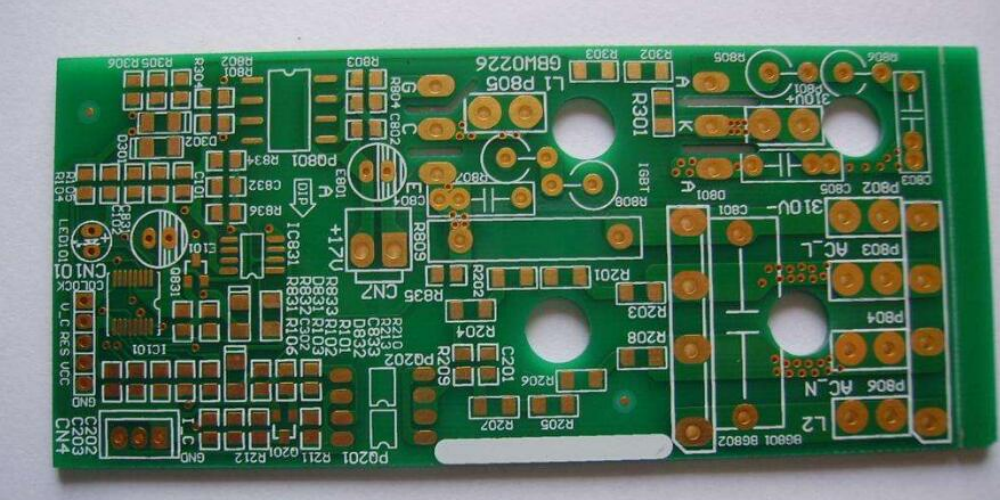

基板作成のプロセスは、通常、回路図や設計図から始まります。これらは、基板上に配置する電子部品と、それらの部品の接続方法を示しています。次に、設計データを使用して、基板の製造業者が生産プロセスに進むことができます。基板製造には、様々な技術がありますが、一般的な方法は、銅箔のパターンをエッチングし、基材に積層することです。

近年、基板作成技術は急速に進化しており、より小型化、高密度化、高性能化を実現しています。これにより、電子機器が今まで以上にコンパクトで効率的になり、より多くの機能を搭載することが可能になっています。基板作成の知識と技術は、現代の電子工学および電子機器開発において不可欠なものとなっています。

基板作成の概要

基板作成とは、電子回路を実装するためのプリント基板を製造するプロセスのことです。このプロセスには、基板設計、基板製造、実装、および検査のようなさまざまなステップが含まれます。

まず、基板設計は、電子回路の設計をCADツールを使用して行います。これにより、回路図を作成し、基板上のレイヤやトレースの配置を決定します。設計が完了したら、ガーバーデータと呼ばれる基板製造のためのデータが生成されます。

次に、基板製造プロセスでは、銅箔を含む基板材料が使用されます。銅箔は、回路のトレースとして機能するため、パターニングされて希望の回路パターンになります。これは、エッチングやレーザーカッティングなどの技術を使用して行われます。基板が作成されると、インクジェットまたはシルクスクリーンプロセスを使用して、部品を配置するためのレジストやマーキングが追加されます。

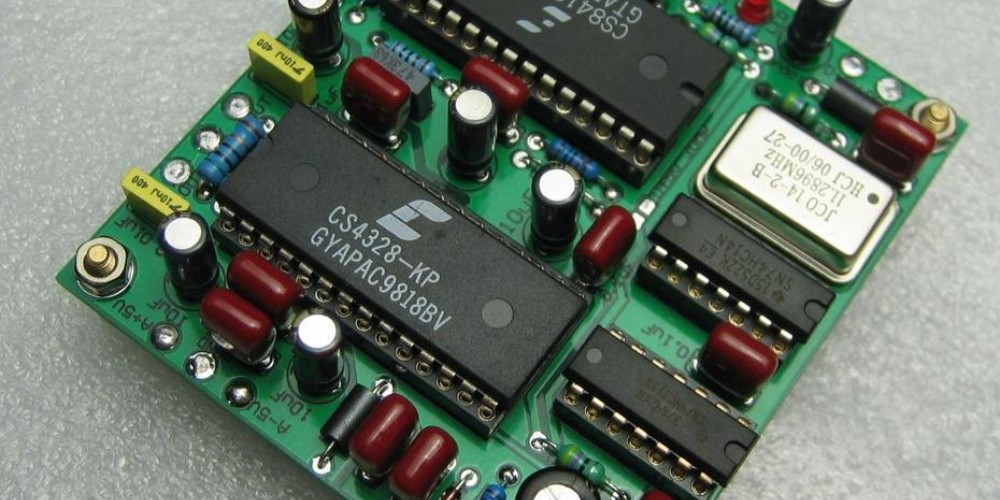

実装ステップでは、回路上に電子部品が配置されます。これには、表面実装技術(SMT)やスルーホールプリント基板技術などが含まれます。通常、自動機械を使用して部品を正確に配置し、リフロー処理や波半田付けが行われます。

最後に、検査が行われ、基板上の部品が正しく配置され、適切に機能するかどうかが確認されます。検査には、自動光学検査(AOI)、X線検査、ファンクショナルテストが一般的です。不良品が検出された場合、リペアプロセスが行われます。

これらのプロセスを総合して、基板作成という領域が形成されています。様々な技術や方法が利用されており、目的や要件に応じて最適な選択がされます。

基板設計のプロセス

基板設計は電子回路の実装において重要なプロセスであり、設計者が正確で効率的な回路を構築するために役立ちます。

回路図の作成

回路図は、基板設計の最初のステップであり、コンポーネントや接続を明確に示す電子的な図です。回路図を作成する際には、以下の点に注意しましょう。

- コンポーネントの選択: 使用する部品の機能や価格などを検討しました。

- 接続方法: 部品間の接続を正確に示し、回路の動作に問題がないことを確認しました。

- テストポイント: トラブルシューティングのために、回路図にテストポイントを追加しました。

基板レイアウト

基板レイアウトは、回路図を基にして、実際の基板上でコンポーネントを配置し、回路を形成する手順です。レイアウトの際には、以下の項目に注意する必要があります。

- 部品配置: 大きさや機能に応じて、部品を適切な位置に配置します。

- 配線ルール: 信号の伝達速度やノイズ耐性などを考慮し、適切な配線ルールを設定します。

- プレーンの設定: 電源やグランドプレーンが適切に設定され、信号の品質が維持されるようにします。

ガーバーデータの生成

ガーバーデータは、基板製造時に使用される標準フォーマットのデータです。以下の手順で生成しましょう。

- レイアウトデータのエクスポート: 基板レイアウトソフトウェアから、レイアウトデータをエクスポートします。

- ガーバーデータへの変換: エクスポートしたデータをガーバーデータに変換するソフトウェアを使用します。

- データの確認: 変換されたガーバーデータを確認し、基板製造が正確に行われることを確認します。

基板設計のプロセスを遵守することで、効率的かつ正確な基板の作成が可能になります。これらの手順をマスターし、品質の高い基板設計を目指しましょう。

基板の種類

基板とは、電子部品を配置し、回路を構成するためのプラットフォームです。ここでは、基板の種類について説明します。基板には主にシングルサイド基板、ダブルサイド基板、マルチレイヤ基板の3つのタイプが存在します。

シングルサイド基板

シングルサイド基板は、基板の片面にしか回路パターンがない基板です。このタイプの基板は、簡単な回路で使用されます。シングルサイド基板は、製造が容易で安価であるため、一般的には消費者向け製品に使用されることが多いです。

- 最もシンプルな基板

- 低コスト

- 短期間で製造可能

ダブルサイド基板

ダブルサイド基板は、基板の両面に回路パターンがある基板です。両面に回路があるため、シングルサイド基板に比べて回路の密度が高くなります。これにより、より複雑な回路設計が可能になります。ダブルサイド基板は、中程度の電子機器や産業用機器に使用されることが多いです。

- 両面に回路パターン

- 回路密度が高い

- より複雑な回路が可能

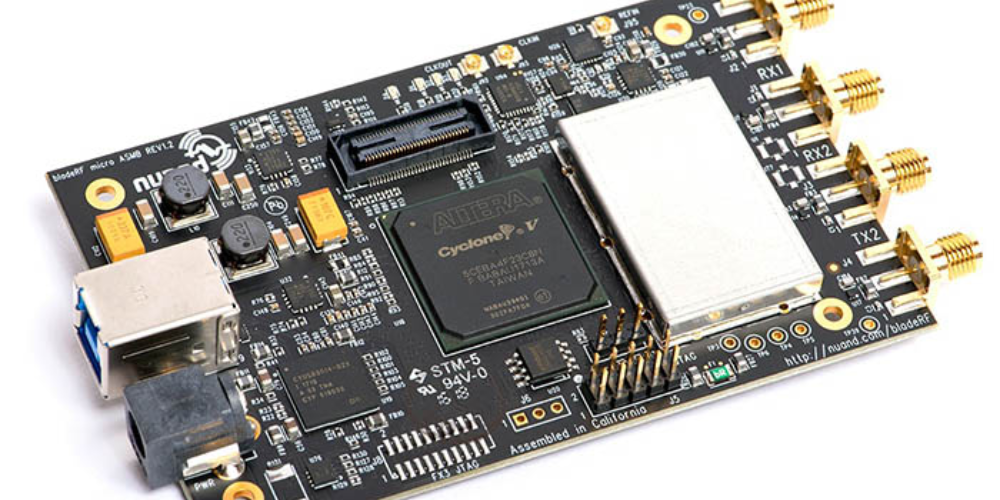

マルチレイヤ基板

マルチレイヤ基板は、3層以上の回路層を持つ基板です。各層は絶縁材で隔てられており、層間の接続はスルーホールやブラインドバイアで行われます。マルチレイヤ基板は、高密度で複雑な回路を実現することができ、高周波・高速信号伝送が必要なアプリケーションに適しています。一般的には、高度なコンピュータ、通信機器、医療機器に使用されます。

- 3層以上の回路層を持つ

- 高密度・高複雑な回路が可能

- 高周波・高速信号伝送に適した

基板材料の選択

基板を作成する際、最初に考慮するべきは選択する基板材料です。基板材料にはさまざまな種類があり、それぞれに特徴や利点があります。選択すべき材料は、プロジェクトの要求や用途に応じて異なります。このセクションでは、一般的に使用される3つの基板材料を単純に紹介し、それぞれの特徴やマーケットでの使用例を載せます。

FR-4

FR-4はガラス繊維強化エポキシ樹脂基板であり、最も一般的に使用される基板材料です。FR-4の主な特徴は以下の通りです。

- 耐熱性: 一般的に130℃~140℃の耐熱性があります。

- 強度: ガラス繊維を含んでいるため、高い機械的強度があります。

- 費用: 他の基板材料に比べてコストが低いです。

FR-4は電子機器や家電製品で広く使われており、その性能やコストのバランスが良いため、初心者でも扱いやすい材料です。

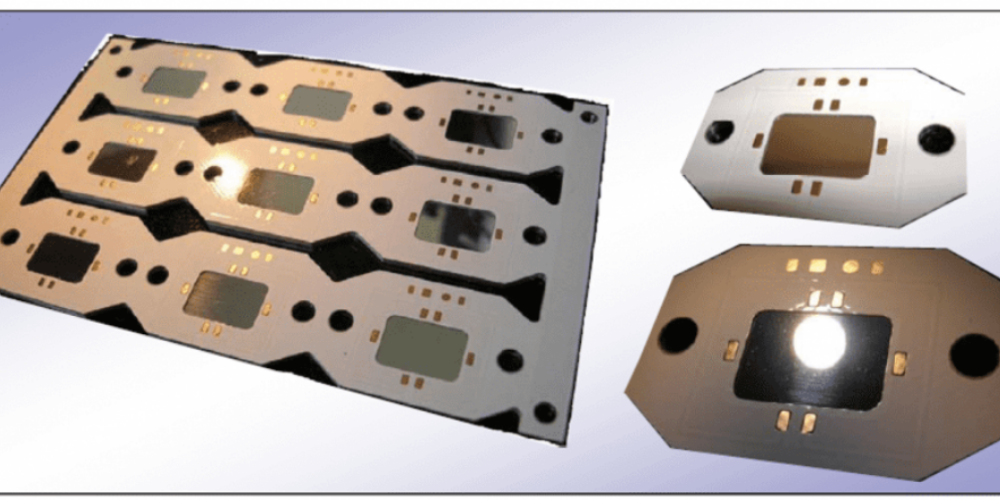

アルミ基板

アルミ基板は熱伝導性に優れた基板材料であり、高温環境での動作が求められるアプリケーションに適しています。アルミ基板の特徴は以下の通りです。

- 熱伝導性: 高い熱伝導性があり、熱が速く放散されます。

- 重量: アルミニウムを使用しているため、軽量です。

- 寿命: 高温環境でも耐久性があるため、寿命が長いです。

アルミ基板はLED照明や自動車の電子機器など、放熱が重要な要素となるアプリケーションで使用されます。

CEM

CEM(Composite Epoxy Material)は、FR-4とアルミ基板の中間的な性能を持つ基板材料です。CEMはCEM-1、CEM-3などのバリエーションがあります。CEMの主な特徴は以下の通りです。

- 熱伝導性: FR-4よりも熱伝導性が高いです。

- 機械的強度: 機械的強度はFR-4と似ています。

- 費用: アルミ基板よりもコストが低く、FR-4よりも高いです。

CEMは電源基板や産業用コントローラなどのアプリケーションで使用されることがあります。

基板作成のメソッド

プリント基板

プリント基板は、電子回路を構成する主要な部品です。作成方法は次の通りです。

- 回路設計:必要な回路図を設計し、基板上に配置する。

- マスク作成:設計した回路に沿ってマスクを作成する。

- イメージトランスファー:マスクを用いて回路図を基板に焼き付ける。

- 銅箔除去:不要な銅箔を除去する。

化学エッチング

化学エッチングは、銅箔の除去に用いられる方法です。過デ 次の手順で行います。

- マスクパターン:回路図に従ったマスクパターンを作成する。

- レジスト:基板にレジストを塗布し、マスクパターンを転写する。

- エッチング:化学薬品を使用して銅箔を溶かし、パターンに沿って除去する。

- レジスト除去:エッチング後、基板からレジストを除去する。

レーザーカッティング

レーザーカッティングは、高精度の基板作成に適した方法であり、次の手順で行われます。

- CADデータ:基板の形状と回路図をCADデータとして作成する。

- レーザーマシン設定:基板材料や厚みに応じてレーザーパラメータを設定する。

- カッティング:レーザーを使用して基板を切断し、回路パターンを作成する。

- 研磨:レーザーカッティング後、研磨作業で表面を滑らかにする。

基板作成の注意点

設計ルールの遵守

基板作成時には、設計ルールを遵守することが重要です。これには以下の要素が含まれます。

- トレース幅やスペースの最小サイズ

- バイアデザインルール

- コンポーネント配置ルール

設計ルールを遵守することで、製造上の問題を回避し、基板の品質と性能を向上させることができます。

信頼性の確保

基板の信頼性を確保するためには、以下の点に注意してください。

- 適切な材料選択:基板の材料は、耐熱性、耐湿性、機械的強度、それぞれの用途に合った選択が必要です。

- 基板の厚さ:基板の厚さは、実装するコンポーネントの重量や応力に耐えられるように選択する必要があります。

- レイアウト最適化:信号のクロストークやノイズを減らすために、デザイン段階でレイアウトを最適化します。

これらの点を考慮して基板作成を行うことで、信頼性が向上します。

コスト抑制

基板作成において、コスト抑制も重要です。次の方法でコストを下げることができます:

- 基板サイズの縮小:基板サイズが小さくなるほど、材料費や製造コストが下がります。

- レイヤー数の削減:レイヤー数が減るほど、基板製造コストは抑えられます。

- コンポーネントの標準化:標準的なコンポーネントを使用することで、調達コストや在庫コストを減らすことができます。

これらの方法を適用することで、基板作成のコストを効果的に抑制することが可能です。

まとめ

基板作成にはいくつかの重要なポイントがあります。

-

基板の種類を選択することです。基板にはシングルサイド、ダブルサイド、そしてマルチレイヤーの3種類があり、用途に応じて適切な種類を選択することが重要です。

-

基板設計ソフトウェアを使用して、回路図を作成し、その後、基板のレイアウトを作成します。回路図とレイアウトが整ったら、ガーバーデータを出力して基板製造業者に送ります。

-

基板の品質を確保するためには、適切な基板厚さや銅箔の厚さを選択し、はんだマスクやシルクスクリーンレイヤーを設定することが重要です。

基板作成プロセスは、以下の手順で行われます。

- 銅箔のある部分にパターンを生成する

- ドリルで穴をあける

- 表面処理を施す(はんだやシルクスクリーンレイヤーを追加)

-

基板の試験とデバッグは、完成した基板が正確な動作をすることを確認するための重要な工程であり、開発効率に直結しています。

以上のポイントに注意して、基板作成に取り組むことで、信頼性の高い電子機器の開発が可能です。