基板設計製造に関する記事の紹介文をいくつか書いてみます。この記事は、基板設計製造についての基本的な情報を提供するものです。

基板設計製造は、電子機器の開発において非常に重要な役割を果たしています。基板は、電子部品を取り付けるための基盤であり、様々な種類の電子機器に使用されます。基板設計製造には、回路設計、基板レイアウト、基板製造などのプロセスが含まれます。

基板設計製造においては、高い精度と信頼性が求められます。設計や製造のミスがあれば、電子機器の動作に影響を与える可能性があります。そのため、基板設計製造には多くの専門知識と技術が必要とされます。

基板設計

基板設計は、電子機器の回路を実現するために必要なプロセスです。基板設計の目的は、回路を効率的に実装し、信号伝達を最適化することです。基板設計は、回路設計とプリント基板設計の2つの主要な部分に分かれます。

回路設計

回路設計は、電子機器の機能と性能を決定するために必要なプロセスです。回路設計は、回路図の作成とシミュレーションによって行われます。回路設計には、以下のステップが含まれます。

- 機能要件の定義

- 回路図の作成

- シミュレーションの実行

- プロトタイプの作成

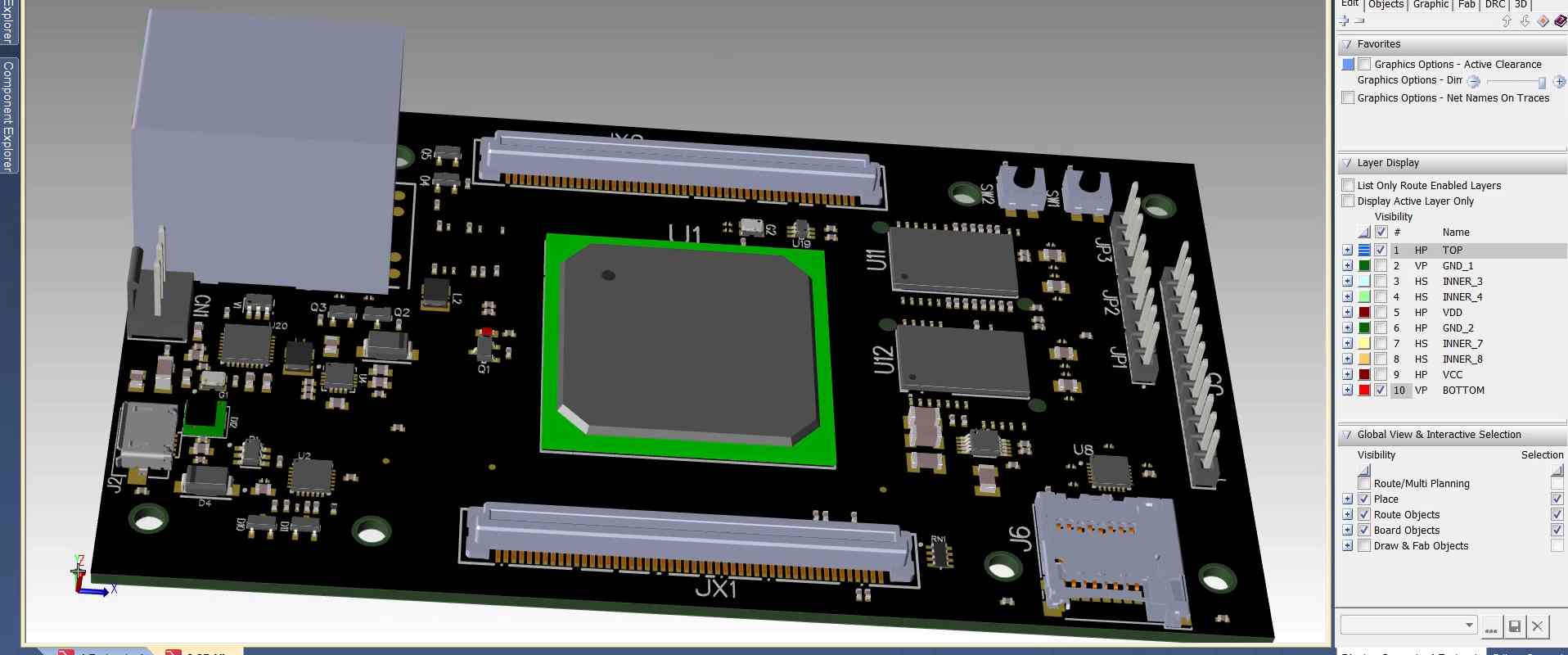

プリント基板設計

プリント基板設計は、回路を実装するための基板の設計を行うプロセスです。プリント基板設計には、以下のステップが含まれます。

- 基板の大きさと形状の決定

- 配線の設計

- パッドの配置

- 基板のレイアウトの最適化

基板設計には、回路設計とプリント基板設計の両方が必要です。回路設計によって回路を設計し、プリント基板設計によって回路を実装するための基板を設計します。

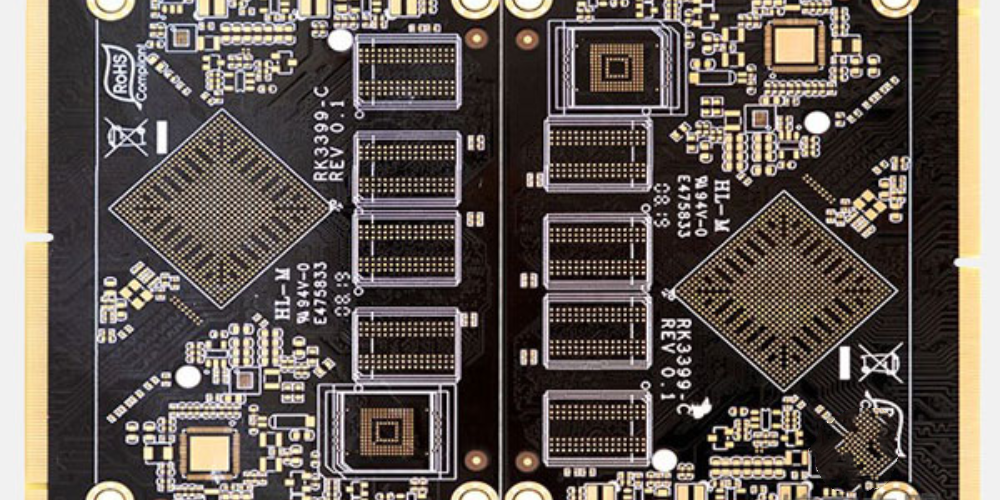

基板製造

基板材料

基板製造に使用される材料は、主にガラス繊維強化エポキシ樹脂(FR-4)、ポリイミド樹脂(PI)、セラミックスなどがあります。これらの材料は、それぞれの特性に応じて使用され、製品の要求仕様に合わせて選択されます。

基板製造プロセス

基板製造は、主に以下のプロセスによって行われます。

- 基板のカット

基板のサイズに応じて、大きなパネルからカットされます。カットされた基板は、次のプロセスに進みます。

- パネルのクリーニング

基板表面に付着した汚れや油脂を取り除くため、パネルをクリーニングします。これにより、基板表面の接着性が向上し、次のプロセスがスムーズに進むようになります。

- 基板の穴あけ

基板表面には、部品を取り付けるための穴が開けられます。これにより、部品が基板に取り付けられるようになります。

- 銅箔の貼り付け

基板表面には、部品を取り付けるための導電性のパターンが形成されます。これには、銅箔が貼り付けられます。

- プリント

基板表面には、部品を取り付けるための導電性のパターンが形成されます。これには、プリントが行われます。

- エッチング

基板表面には、部品を取り付けるための導電性のパターンが形成されます。これには、エッチングが行われます。

以上が、基板製造の一般的な流れです。製造工程は、製品の要求仕様に応じて変更されることがあります。

品質管理

検査方法

基板の品質管理には、検査方法が重要です。検査方法には、目視検査、X線検査、AOI検査、ICT検査、FCT検査などがあります。それぞれの検査方法には、特徴があります。

目視検査は、基板の外観を確認する方法で、不良箇所を見つけることができます。X線検査は、基板内部の不良箇所を発見することができます。AOI検査は、表面実装部品の位置やはんだ付けの不良を検査することができます。ICT検査は、回路の接続不良を検査することができます。FCT検査は、完成品の動作確認を行うことができます。

これらの検査方法を組み合わせることで、基板の品質を高めることができます。

不良管理

基板の品質管理には、不良管理が欠かせません。不良が発生した場合には、原因を特定し、改善策を講じることが必要です。

不良の原因は、はんだ付け不良、部品不良、回路不良などがあります。これらの原因を特定するために、不良品を分析し、原因を追究することが必要です。

また、不良が発生した場合には、すぐに対応することが必要です。不良品の再発防止策を講じることで、基板の品質を維持することができます。

以上、基板の品質管理について説明しました。

結論

本論文は、基板設計製造についての概要を提供し、基板設計製造の重要性について説明しました。基板設計製造は、現代の電子製品に欠かせない重要なプロセスであり、製品の品質や性能に大きな影響を与えます。

基板設計製造には、多くの要素があります。これらの要素は、製品の機能や性能に直接影響を与えます。例えば、基板の厚さや素材、配線の配置や長さ、印刷された回路の密度などが重要な要素です。

基板設計製造には、高度な技術や知識が必要です。製品の品質や性能を確保するためには、正確な設計と製造が必要です。また、製品のライフサイクル全体にわたって、品質管理を行うことが必要です。

本論文で説明した基板設計製造の概要を理解することで、製品の品質や性能を向上させることができます。基板設計製造は、製品の開発や製造において重要なプロセスであるため、今後も注目されることでしょう。