電子部品組立は、現代の電子製品やデバイスに欠かせない工程であり、産業においても重要な位置を占めています。電子部品はさまざまな種類があり、それらを適切に組み合わせて動作する回路やシステムを構築しなければなりません。

組立においては、部品間の接続や配置の正確さが非常に重要であるため、技術者やオペレータが専門的な知識や技術を持つことが求められます。また、最近では自動化技術や省力化技術も進化し、生産性の向上やコスト削減に貢献しています。

だが、電子部品の種類や規格は日々進化しており、それに伴い組立技術も変化していく必要があります。この記事では、電子部品組立の基本的な知識や最新の技術動向について解説していきます。

電子部品の種類と特徴

電子部品は、電子回路の構成要素であり、主に受動部品と能動部品に分けられます。

受動部品

受動部品は、電流や電圧を制御するだけの部品で、エネルギーを増幅することはできません。いくつかの主要な受動部品について説明します。

- 抵抗(R): 電流を制限し、電圧を分配する効果があります。表面にカラーリングされた環で表示される色コードによって抵抗値が識別されます。

- コンデンサー(C): 電荷を貯めることができ、電圧を一時的に保持する効果があります。容量はファラド(F)で表され、主にセラミック、タンタル、アルミ電解などの種類があります。

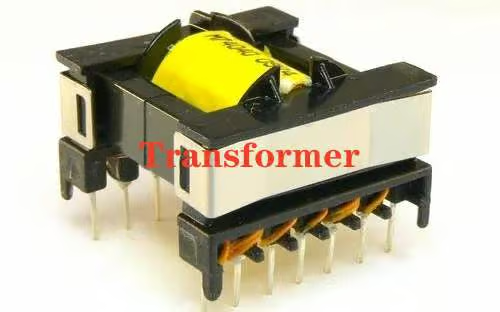

- インダクタ(L): 磁場を生成し、電流の変化を抵抗する効果があります。インダクタンスはヘンリー(H)で表されます。

能動部品

能動部品は、電力を増幅したり、信号を操作したりすることができる部品で、主にトランジスタ、ウニ・バイポーラ振動子(IC)などが含まれます。以下に能動部品の一例を挙げます。

- トランジスタ(TR): 電流や電圧を増幅し、スイッチングや信号処理をすることができます。主にバイポーラジャンクショントランジスタ(BJT)とフィールド効果トランジスタ(FET)の2種類があります。

- 統合回路(IC): 多くの部品が集積化された回路であり、適切な電気信号を送受信することで機能を果たします。アナログICとデジタルICに分類され、プロセッサ、メモリ、タイマーなど多岐にわたります。

このように、電子部品には様々な種類と特徴があり、それぞれの目的に応じて使用されます。電子部品の選択と組立によって、電子回路の性能が大きく影響されるため、適切な部品を選ぶことが重要です。

組立の流れと手順

部品準備

組立の準備としてまず、電子部品を用意する必要があります。それには、以下の手順が含まれます。

- 部品リストの確認

- 必要な部品の調達

- 部品の整理と保管

受け取った部品を確認し、不足や誤った部品がないかチェックしましょう。部品を取り出す際は、静電気対策に注意し、安全な取り扱いを心がけてください。

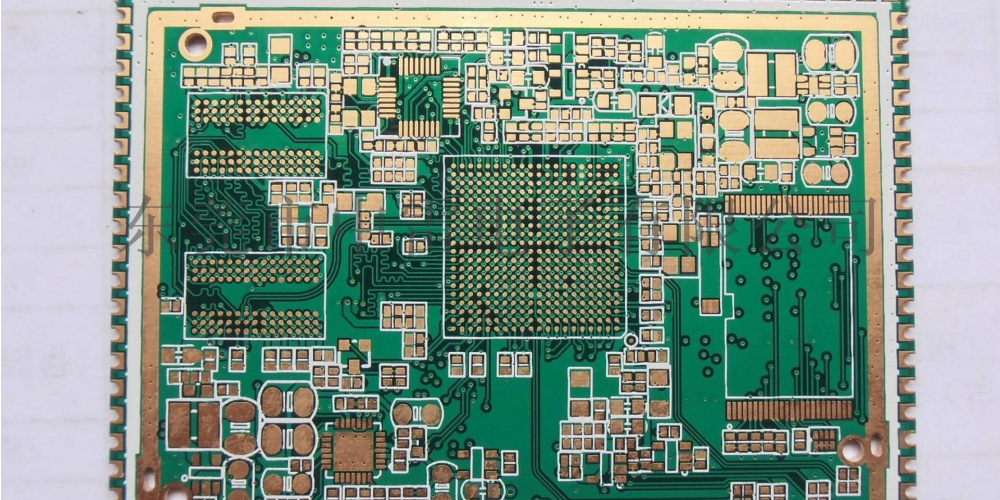

実装工程

次に、電子部品を基板に実装する工程に進みます。実装の手順は以下のとおりです。

- 基板のクリーニング

- パターンの印刷

- 部品の配置

- 部品の固定(リフローはんだ付け)

基板に部品を実装する際には、正確な位置と方向に配置することが重要です。また、各部品のはんだ付け作業も適切に行い、実装が完了したら次の工程に進みます。

検査工程

最後に、組み立てられた電子部品の機能を検査する工程があります。検査工程は以下の手順で行われます。

- ビジュアル検査

- 電気的検査

- 功能検査

これらの検査により、基板上の部品が正しい位置・方向に実装され、適切なはんだ付けが行われ、組立られた電子部品の性能が問題ないことを確認します。検査を通過した製品は出荷され、市場に出回ります。

組立技術とツール

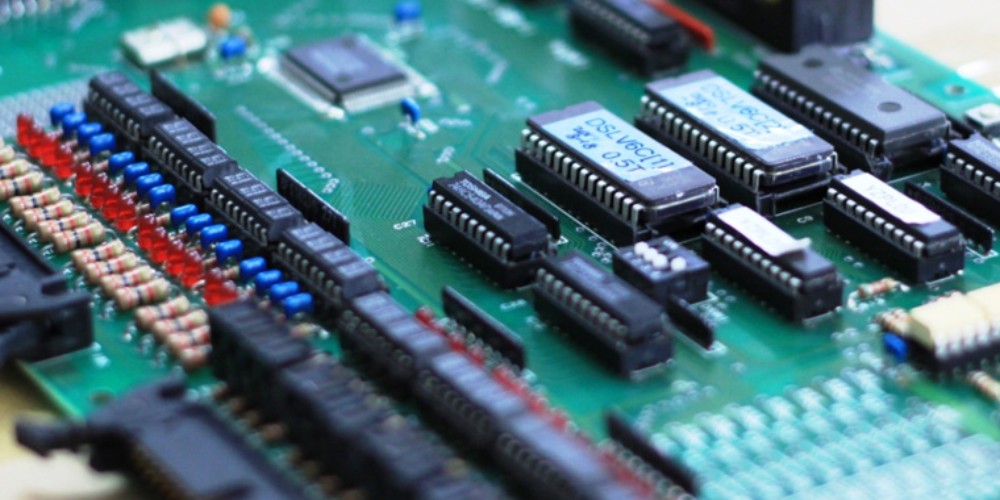

手作業

手作業による電子部品の組立は、細かく精密な作業が必要です。作業者は、ピンセットやはんだごてなどの手作業用ツールを使用します。また、以下のような部品が一般的に使用されます。

- 抵抗

- コンデンサ

- トランジスタ

手作業の組立では、作業者の技術や経験が品質に大きく影響します。そのため、熟練した技術者が求められることが多いです。

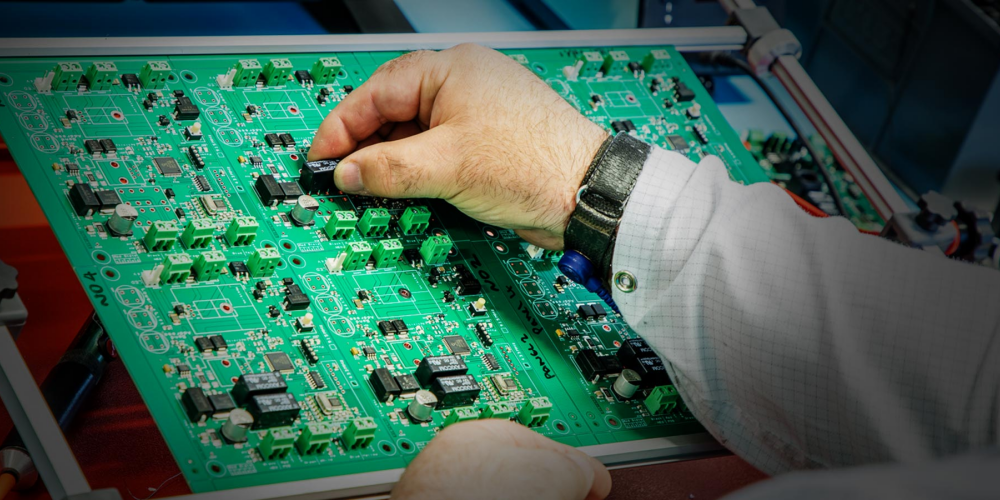

自動組立

自動組立は、ロボットや高速組立機を使用して電子部品を基板に取り付ける方法です。自動組立では、以下のような機械を使用します。

- ピックアンドプレースマシン

- スクリーン印刷機

- リフロー炉

自動組立の利点は、高速で大量の基板を生産できることです。また、品質のばらつきが少なくなります。しかし、設備投資が必要であり、小規模な生産には不向きです。

手作業と自動組立の両方の方法が存在しますが、どちらを選択するかは、生産量や品質、コストなどの要素によって異なります。適切な組立技術とツールを選択することで、効率的で品質の高い電子部品の生産が可能になります。

品質管理と検査方法

品質管理と検査方法には、様々な手法があります。このセクションでは、主に視覚検査と電気的検査という2つの一般的な手法について説明します。

視覚検査

視覚検査は、製品の外観や形状のチェックを行う方法です。組み立てられた電子部品の品質管理において重要な要素を担っています。具体的な検査内容は以下の通りです。

- 部品の欠損や不良品のチェック

- 配線の正しさの確認

- 基板の状態チェック

- ハンダ・実装の状態調査

視覚検査は、作業者が目視によって行う場合もありますが、最近では高性能カメラや画像処理技術を利用した自動検査装置も取り入れられることが増えています。

電気的検査

電気的検査は、組み立てられた電子部品の電気的特性や性能をチェックする方法です。こちらも品質管理の重要な手法となります。

主な電気的検査方法は以下の通りです。

- 電圧や電流の測定

- 抵抗や容量の確認

- 電源投入後の動作チェック

- 高速電気シグナルの測定

多くの場合、専用のテスト機器やプログラムを使用して自動的に検査が行われます。これにより、効率よく高い精度での品質管理が可能となります。

組立に関する環境問題と対策

電子部品組立は、環境への影響が無視できない産業です。この節では、主な環境問題と対策について取り上げます。

電子廃棄物の生成

電子部品組立が増加することで生産される電子廃棄物も増加し続けています。これらの廃棄物の適切な処理が不可欠です。

対策:

- リサイクルへの取り組み強化

- 廃棄物の削減を促す製品設計

化学物質の使用と排出

電子部品の組立には、有害な化学物質が使用されることがあります。これらの物質は、地球環境や人体に悪影響を与える恐れがあります。

対策:

- 環境に優しい化学物質の使用推進

- 適切な廃液処理システム導入

エネルギー消費

電子部品の生産は大量のエネルギーを消費します。エネルギー効率の向上が求められています。

対策:

- エネルギー効率の高い機器導入

- 再生可能エネルギー利用推進

環境問題への対策は、企業としての責任を果たすと共に、ビジネスチャンスを生む可能性も秘めています。持続可能な電子部品組立産業を目指しましょう。

業界のトレンドと未来展望

電子部品組立業界は、技術革新の波により常に変化しています。近年のミニチュア化やIoT(インターネット・オブ・シングス)への取り組みが、業界全体の競争力を高める要因となっています。

-

自動化技術の進展:ロボットやAI(人工知能)を活用した生産ラインの自動化に伴い、組立作業の効率化と精度の向上が期待されています。また、高度な機能を持つ部品の組立も円滑に行われるようになります。

-

環境負荷低減の推進:環境にやさしい製品や省エネルギーを備えた部品生産の技術が求められます。また、部品をリサイクルしやすくするためのデザインや生産方法の研究も進められています。

-

サプライチェーンの効率化:グローバル化やオンデマンド生産が進む中で、サプライチェーンの効率化が期待されています。部品のデジタル化やオープンイノベーションなど、新たな取り組みが進められています。

未来展望としては、さらなる自動化技術の発展や、5G通信の普及による通信速度の向上、クラウドコンピューティングの発展などが、電子部品組立業界の急速な変化を促すでしょう。これらの技術革新が実現すれば、より高度な製品が市場に登場し、業界の競争力がさらに向上することが予想されます。