プリント基板は、その優れた特性により、これまで以上に重要性を増しています。 今日では、PCB をまったく使用せずに家電製品を開発することは考えられません。 しかし、PCB があらゆる点で未来のエレクトロニクスの構成要素であることは明らかです。

つまり、これらも完璧でなければならないということです。 そうしないと、電子機器を本来の状態で動作させることができなくなります。 この投稿を読んでいるということは、PCB の技術的なバックグラウンドを持っているはずです。

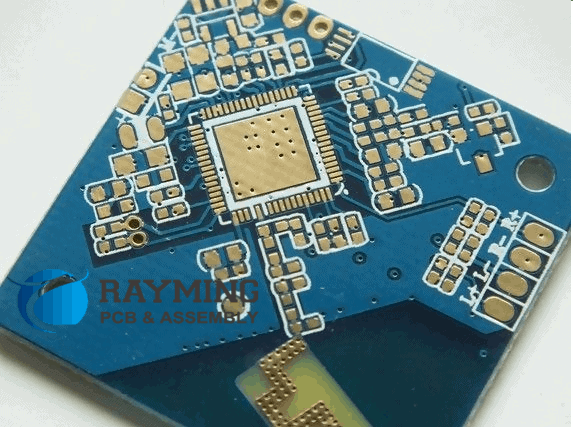

これを前提とすると、PCB にはさまざまな機能を与える重要なコンポーネントがいくつかあることがわかります。 その一つが表面仕上げです。 これは、通常の PCB とそのすべてのコンポーネントの間に存在するカバーのようなものです。

PCB の表面仕上げには 2 つの非常に重要な役割があります。 1 番目は銅コンポーネントを固定すること、2 番目はこれらのコンポーネントを PCB にはんだ付けするための十分なスペースを確保することです。

PCB の表面仕上げにはさまざまな種類があります。 この投稿では、OSP と ENIG と呼ばれる 2 つの一般的なタイプを見ていきます。

OSP仕上げ

OSP は、PCB に使用される自然で優れた表面仕上げです。 OSP は自然な状態で提供され、毒素、化学物質、人工添加物は含まれていません。 OSP の自然な形態は、腐食性を軽減するために重要です。

OSP の表面仕上げは環境にも優しいです。 OSP を RoHS アプリケーションで使用することもできます。 OSP には水分が含まれており、PCB のコンポーネントアセンブリ用に滑らかな表面が形成されることに留意してください。

さらに、予算に優しい表面仕上げであり、その卓越した品質により多くのメーカーがこの仕上げを好んで使用しています。 場合によっては、HASL を使用しても有益な結果が得られないことがあります。 ただし、OSP は PCB 表面の HASL の優れた代替品であるため、あらゆる種類の煩わしさから解放されます。

OSP についてよく理解できたので、次は、この 6 ステップのガイドに従って、OSP が従う典型的なプロセスに進んでみましょう。

- 洗浄: プロセスは、PCB の表面に油性の残留物、はんだの破片、毒素、腐食性化学物質が存在する場合に備えて、その表面を洗浄することから始まります。

- トポグラフィーの強化: 次のステップでは、この表面をエッチングして PCB と OSP 自体の接続を強化しますが、最適なペースで表面をエッチングするようにしてください。

- 酸リンス: エッチングステップが完了したら、PCB を硫酸でリンスします。

- OSP の塗布: PCB を硫酸ですすいだら、PCB 表面に OSP を塗布することができます。

- 脱イオンリンス: PCB に塗布したばかりの OSP はイオン化されており、PCB のはんだ付けステップを支援するのに最適です。

- 乾燥: 最後のステップは、問題を避けるために OSP 層を完全に乾燥させることです。

OSP 表面仕上げの欠点:

- へこみや印象を克服できない可能性があります

- OSP は、はんだ付けに悪影響を与える場合があります。

- OSP は他のタイプと比較して長い保存期間を保証するものではありません

OSP の一般的な用途は次のとおりです。

- ファインピッチデバイス: OSP にはパッドやリッジ表面が含まれないため、ファインピッチアプリケーションでの利用に最適です。

- サーバーボード: より高い周波数で動作するサーバーボードに関しては、OSP が信頼できるオプションです。

- 表面実装テクノロジー (SMT): OSP は SMT PCB コンポーネントに簡単に適しており、時間を節約し、迅速な組み立てを実現します。

OSP仕上げの長所と短所

利点

・ 無鉛の

OSPはオーガニックタイプの表面仕上げです。 その有機的な性質の最も優れた点は、環境に悪影響を与えるHASLなどの他のタイプの表面仕上げよりも環境に優しいことです。

・ 料金

お手頃価格です。 OSP は、PCB を処理するためにハイエンドで希少な材料を必要としません。 このため、ほとんどの PCB 製造業者ははるかに低価格で入手できます。

・基板表面は平坦に仕上げられています。

OSP 表面の質感は平坦で滑らかです。 これは、OSP により、混雑した敏感な PCB コンポーネントを細かく制御できることを意味します。 PCB 部品のパフォーマンスに干渉するため、HASL とは異なります。 HASL は残留物、破片、空気粒子と相互作用し、はんだペーストをシステム内に閉じ込めます。

・簡単なプロセス

OSP アプリケーションのプロセスは広範囲ではありません。 必要なステップは 6 つだけで、簡単に実行できます。 これは、技術者が事故や合併症を恐れることなく、OSP を簡単かつ迅速に実行できることを意味します。

· 修理可能

OSP は修復可能な表面仕上げです。 さて、ここでいう「修理可能」とは何を意味するのでしょうか? OSP は修復可能な性質を持っているため、どの部分から欠けても修復できるということです。 また、何らかの理由で仕上げが傷ついた場合や、OSPでさらにはんだを追加したい場合も可能です。

欠点

・RoHS対応に限定

OSP を検討している場合は、OSP が RoHS アプリケーションにのみ適合することに留意してください。 カドミウムや水銀などの物質は、OSP で完璧に機能します。 このため、OSP は RoHS 以外の外部アプリケーションには使用できません。 したがって、他のアプリケーションを OSP に完全に依存することはお勧めできません。

・環境への影響

OSP に鉛が必要ないことは間違いありません。 ただし、環境に良くない溶剤や化学物質が使用されています。 OSP 適用プロセスの洗浄ステップでは過剰な汚れた水が残り、水系の病気による環境汚染にもつながる可能性があります。

・ センシティブ

OSP は、極度の高温に長時間さらされるのには適していません。 OSP は PCB から完全に剥がれてしまう可能性があります。 つまり、基板を再加工する必要があり、非常に時間がかかります。

・賞味期限が短い

水を含むすべての表面仕上げタイプは保存可能期間が短いです。 つまり、2か月後には有効期限が切れて使えなくなるということです。 OSP を使用したい場合は、正確な保存期限から 2 か月以内に使用してください。 OSP は環境の変化によって無駄になる可能性があるため、いくらでも開いたままにすることはできません。

PCB用ENIG仕上げ

ENIG 表面仕上げは OSP よりもはるかに高価です。 しかし、その希少性と手頃な価格にもかかわらず、メーカーは PCB として ENIG を愛用しています。 PCB を完璧にすることに関してメーカーが興味を惹かれたのは、ENIG 表面仕上げの品質です。

ENIG には、金とニッケルで作られた 2 種類のカバーがあります。 ニッケルの役割は、銅層を固定し、PCB のコンポーネントを強力に結合することです。 金は腐食を防止し、ニッケルをそのような損傷から保護します。

OSP の代わりに ENIG を使用することには、いくつかの大きな利点があります。 以下でそれらを調べてみましょう。

- 熱循環中の栄養補給に優れています

- プリント基板のはんだ付け工程をサポートします。

- ENIG は、他の表面仕上げタイプよりもワイヤ結束に優れています

- OSP と同様に、高音域のエレクトロニクスに使用することも有益です。

ENIG のアプリケーション:

ENIG は、HASL に依存するのではなくデバイスの耐性を高める必要がある場合に最適です。これは、この目的では良い結果が得られないためです。

ENIG のプロセスは OSP と少し似ています。 ただし、それについては以下で学習します。

- 最初のステップは OSP クリーニングと同じクリーニングです。

- 次はOSPと同じように表面をエッチングします。

- プレディッピングは、ポストディッピング物質を使用するための基礎を築く次のステップです。

- 表面仕上げに問題が生じないようにするには、活性剤の塗布が重要です。

- ポストディッピングは、層が適切な位置にあることを確認するためのものです

- 部品の接続を強固にするためのニッケルの塗布

- PCB に腐食と戦う潜在力を与えるために金を使用する

ENIG 表面仕上げの標準的な用途には次のものがあります。

複雑な表面コンポーネント: ENIG は主に複雑な PCB 用であり、これが OSP との主な違いです。

ワイヤ ボンディング: ENIG が必要とするワイヤ ボンディングは、特にアルミニウム配線ネットワークの場合、OSP よりもはるかに少ないです。

高信頼性アプリケーション: 航空宇宙および医療/ヘルスケア分野の分野で使用される PCB には、ENIG ベースの表面仕上げが施されています。 これらのドメインは、ENIG 表面仕上げと相性の良い頑丈な装置や複雑なシステムで動作するためです。

ENIG の長所と短所

利点

・平面

ENIG は平らで滑らかな表面に対して信頼性があります。 これにより、PCB の細かい温度制御が可能になり、また PCB が発火したり磨耗による損傷を受けたりすることをあらゆる手段で防ぐことができます。

・ 長持ちする

ENIG は耐久性の高い表面仕上げであり、PCB を長期にわたって信頼できるものにします。 腐食や摩耗による損傷をより高度に防止します。 はい、OSP よりもさらに優れています。

ENIG には、ニーズに応じて簡単に変更および修正できるゴールド レイヤーがあるためです。 ENIG を PCB に適用すると、外部からの助けをまったく必要とせずに、時間の経過とともに自然に固まり続けます。 PCB の敏感な部分には、ENIG が適しています。

・ 無鉛の

ENIG はその目的のためにリードを必要としません。 つまり、RoHs プロジェクトに簡単に使用できるということです。 さらに、環境にも悪影響を及ぼしません。

· PTHに良い

PTH の目的では、ENIG 以外に信頼できる表面仕上げはありません。 PCB 全体を一度に覆うだけで十分です。繰り返し使用する必要がなく、無駄が生じます。

・保管時のはんだ付け性を維持します。

ENIGは湿気を嫌います。 これは、PCB 部品が錆の原因となる水分と接触する可能性が低いことを意味します。 このため、ENIG は PCB 部品が常に最適な状態にあることを確認し、その間に他の重要な作業に集中できるようにします。

欠点

・可燃性

今度は ENIG の暗い側面を見てみましょう。 PCB のレイアウトに細心の注意を払わない場合、ENIG はこれをまったく好まない可能性があります。 熱に弱いワイヤーが露出し、電気火災を引き起こす可能性があります。 電気的短絡は、後に、吸い込むとまったく健康に良くない、致命的な中毒性の排気ガスを発生させる可能性があります。

・部品の結合力が弱くなる

ENIG にある金のカバーが薄すぎることをご存知ですか? 薄い金の層では、はんだがパッド間で完全に分散するのに十分なスペースがありません。 はんだの量が少ないために、PCB 部品が基板にうまく接着しない場合、問題が発生する可能性があります。

· 専門家の取り付けが必要です

ENIG は、専門家の支援を求めずに手動で使用できるものではありません。 ENIG 申請は、正しい申請方法を深く知っている場合にのみ可能です。

それは熟練した技術者である場合にのみ起こります。 したがって、ENIG アプリケーションに詳しくなく、すべてを自分で行う場合に備えてください。 無駄が発生する可能性があり、同時に PCB の製造コストも増加します。

・特別な材料が必要

ENIG を頻繁に交換することはできません。 それは、ニッケルと金の層が高価であり、市場から完全に消えてしまうことがあるからです。 このため、ENIG は用途に希少な材料や設備を使用しているため、表面仕上げに疑問があります。

PCB 表面仕上げの重要性

PCB の表面に欠陥があると、その性能を最大限に発揮することはできません。 上質な PCB とは、適切な表面仕上げを備えた PCB のことです。 仕上げの唯一の目的は、PCB を過酷な環境条件や温度変化から保護することです。 それだけでなく、ENIG や OSP などの優れた表面仕上げは、PCB とそのコンポーネントの腐食も防止します。 ただし、適切な表面仕上げを行うことが重要です。

しかし、どうやってそれを行うのでしょうか? 表面仕上げのさまざまなオプションで分析できる要素がいくつかあります。 これらには次のものが含まれます。

1. はんだ付け性

はんだ付けは、PCB の製造において避けては通れない要素です。 選択した表面仕上げの種類によっても、はんだ付けがうまくいくかどうかが決まります。 PCB 表面が滑らかであれば、PCB 部品と基板間の強力な結合が強化されます。 適切な表面仕上げが良好なワイヤボンディングを提供することを確認してください。 これらのワイヤにはさまざまな金属が含まれており、すべてのタイプの表面仕上げがこれらの金属に適合するとは限りません。

2. 処理時間

表面仕上げの種類によっては、処理に時間がかかるものもあります。 たとえば、HASL は、すべての表面仕上げタイプの中で最も広範な適用プロセスを備えています。 つまり、表面仕上げの処理時間を考慮することが重要です。 長時間の曝露に耐えられないタイプもあれば、耐えられるタイプもあります。

3. 信頼性

表面仕上げは、過酷な条件下でも信頼できるものである必要があります。 そうでなければ、高価な表面仕上げタイプを選択する意味がありません。 表面仕上げの種類があらゆる点で信頼性基準を満たしていることを確認してください。 複雑な問題に耐えられず、PCB の保護も保証できない、信頼性の低い表面仕上げを購入して投資を無駄にしないでください。

最後の言葉

表面仕上げが PCB の寿命にとって重要な部分である理由がよくわかりました。 また、この投稿では、表面仕上げの信頼性が高い一般的なタイプと、その長所と短所についても説明します。 この説明で説明したいくつかの要素に基づいて、適切な表面仕上げを選択できます。