BGA実装は、現代のエレクトロニクス産業において重要な役割を果たしています。BGA(Ball Grid Array)は、表面実装技術の一種であり、IC(集積回路)を基板に実装する際に使用されます。この技術は、従来のピングリッドアレイ(PGA)やクアッドフラットパッケージ(QFP)といった実装技術と比較して、高い接続密度と高い信頼性を実現しています。

BGA実装技術の普及は、電子デバイスの性能向上や小型化が求められる中で、ますます重要な位置を占めています。特に、高性能プロセッサや大容量メモリの要求が高まるスマートフォンやタブレット、自動車の電子制御システム、IoTデバイスなど、幅広い分野でBGA実装が活用されています。

BGA実装の利点として、ピッチ(接続部同士の間隔)が狭いことにより、短い信号伝搬距離で高速な動作が可能となり、電磁干渉を低減できることが挙げられます。また、加熱によるボール(はんだ球)の膨張によって、自然に接続部が密着し、はんだ付けの信頼性が向上します。これらの点から、BGA実装は今後もエレクトロニクス産業において重要な技術として存在感を示すことでしょう。

BGA実装の概要

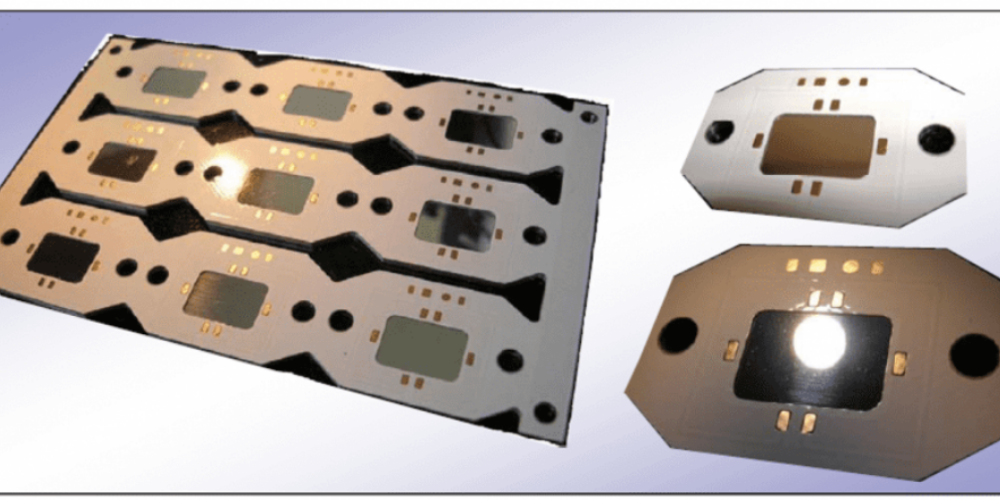

BGA(Ball Grid Array)実装は、電子部品を基板に実装する表面実装技術の一つです。この方法では、部品の下面にはんだボールが配置され、基板上のはんだ付け用のパッドと接合されることで電気的・機械的な接続が行われます。

BGA実装の利点

BGA実装には以下のような利点があります。

- 高密度実装: BGA実装は、部品の裏面全体に接点があるため、高密度での実装が可能です。

- 高速伝送: BGA実装では、信号伝送経路の長さが短くなるため、高速な信号伝送が実現できます。

- 実装面積の節約: BGAパッケージは、部品の裏面に接点があるため、表面実装タイプに比べて実装面積を節約できます。

BGA実装の欠点

しかし、BGA実装にもいくつかの欠点が存在します。

- 製造費用: BGA実装は、他の表面実装技術に比べて製造費用が高くなる場合があります。

- 再作業が困難: BGA実装部品のはんだ接続が不良の場合、部品交換やリワークが難しくなります。

- 検査が難しい: BGA実装部品のはんだ接続部が部品の下に隠れているため、外観検査やX線検査などの特殊な検査手法が必要になります。

BGA実装プロセス

BGA実装プロセスは、基板設計からリフローはんだまで、いくつかの主要な段階に分かれています。各段階の目的と方法を詳しく説明します。

基板設計

基板設計では、BGAチップを配置するためのパッドや、信号線、電源線などのルーティングを行います。これらの設計は、電気的な性能や信頼性を確保するために非常に重要です。具体的には以下のような項目を考慮します。

- パッドの形状やサイズ

- 電源線や信号線の幅や間隔

- レイヤースタック

はんだペースト印刷

はんだペースト印刷では、基板上の各BGAパッドに適切な量のはんだペーストを印刷します。これにはステンシル印刷が一般的に使用されます。ステンシルは、基板のパッドに合わせて設計された金属シートで、はんだペーストを通すための開口部があります。はんだペースト印刷には以下の要素が影響します。

- ステンシルの厚さ

- 開口部のサイズ

- はんだペーストのタイプ

BGA部品の配置

BGA部品の配置では、はんだペーストが印刷された基板上に、正確な位置へBGAチップを置く作業が行われます。部品配置は、一般的にピックアンドプレースマシンを使用して自動的に行われます。以下の点に注意して作業します。

- 部品の方向

- 配置の精度

- はんだペーストへの圧力

リフローはんだ

最後にリフローはんだが行われます。リフローはんだでは、部品が配置された基板を高温のオーブンへ送り、はんだペーストを溶かして部品と基板を接続します。適切なリフロー条件は以下の要素から決定されます。

- 温度プロファイル

- はんだペーストの種類

- 基板や部品のサイズ

BGA実装の検査方法

BGA実装の品質を確保するために、いくつかの検査方法が用いられます。本節では、X線検査と光学検査という2つの主要な検査方法について説明します。

X線検査

X線検査は、BGA(Ball_Grid_Array)実装基板の内部構造を、非破壊でリアルタイムに観察することができる検査方法です。BGA実装では、ボールと呼ばれるはんだ部分が基板表面に隠れているため、外観検査では検出できない不良が存在することがあります。X線検査は、こうした隠れたはんだ部分の欠陥を検出するのに適した方法です。

X線検査の手順は以下の通りです。

- BGA実装基板をX線装置にセットする

- X線を照射し、内部構造を観察する

- 画像処理ソフトウェアを用いて、はんだ部分の欠陥を検出する

X線検査の利点:

- 非破壊検査であり、基板にダメージを与えない

- 高速で効率的な検査が可能

- ボール部分の欠陥を検出できる

光学検査

光学検査は、BGA実装基板表面の外観品質を確認するための検査方法です。主に板面ソルダ外観検査(Visual_Surface_Inspection)と、偏光顕微鏡検査(Polarized_Microscope_Inspection)の2つの方法があります。

板面ソルダ検査では以下の手順で検査を行います。

- 基板表面を照明で照らす

- カメラや肉眼で基板を観察する

- 不良箇所があれば、修正または廃棄する

偏光顕微鏡検査では以下の手順で検査を行います。

- 基板表面を偏光顕微鏡で観察する

- ボールと基板との接触状態やはんだの状態を確認する

- 不良箇所があれば、修正または廃棄する

光学検査の利点:

- 基板表面の外観品質を確認できる

- 経験豊富な技術者が必要な場合がある

- 手軽かつ低コストで検査が可能

BGA実装の修理方法

BGA実装を修理するには、いくつかの方法があります。一般的な方法ははんだの付け直しと部品交換です。それぞれの修理方法についてご紹介します。

はんだの付け直し

はんだの付け直しは、BGA実装の修理方法の中でも最も一般的で、コストが低い方法です。はんだの付け直しには以下の手順があります。

- BGA部品を基板から取り外します。

- 基板と部品のはんだの残りをきれいに除去します。

- 新しいはんだを基板に塗布します。

- BGA部品を正確な位置に配置し、加熱してはんだを固化させます。

注意点として、適切な温度設定が必要であり、部品を取り外す際にも慎重に作業する必要があります。この方法は、はんだの局所的な劣化が原因である場合に効果的です。

部品交換

部品交換は、BGA実装の故障に伴い、部品自体の損傷がある場合に行われる方法です。部品交換の流れは以下の通りです。

- 故障したBGA部品を基板から取り外します。

- 新しいBGA部品を用意し、はんだを塗布します。

- 新しい部品を基板に適切に配置し、加熱してはんだを固化させます。

部品交換の際には、新しい部品の品質や互換性を確認することが重要です。部品の取り付けやはんだ付けの方法にも注意を払い、正確な作業が求められます。

それぞれの修理方法は、局所的なはんだの劣化や部品の損傷に対応する内容であり、適切な対処を行うことでBGA実装の正常な機能が回復できる場合があります。ただし、専門の技術と慎重な作業が求められるため、自力での修理は難しい場合があります。その際は、信頼できる専門業者に依頼することをお勧めします。

BGA実装が適用される製品

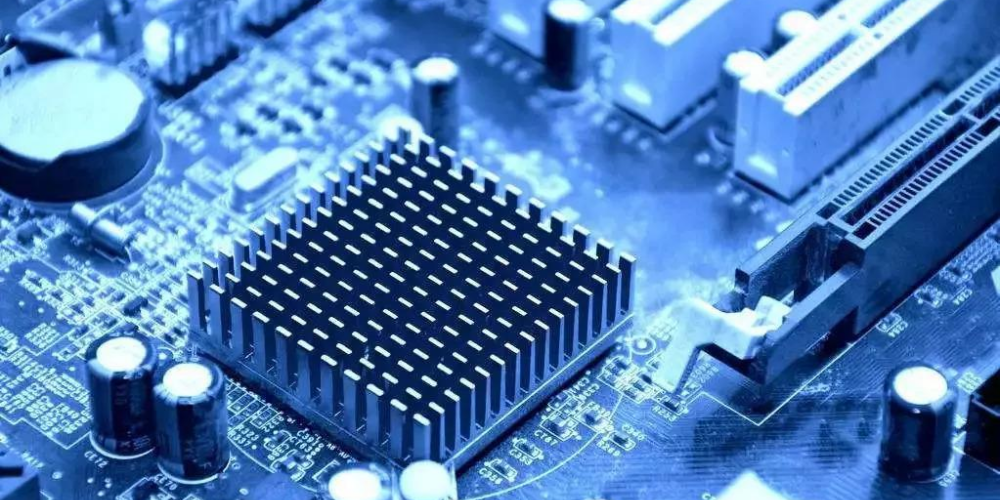

BGA実装は、高密度な電子機器に適用されることが多いです。以下はBGA実装がよく使われる製品のいくつかの例です。

-

パソコン: BGA実装は、CPUやGPUなどの高性能な半導体デバイスに使用されます。これらのデバイスは大量のパッケージピンが必要であり、BGA実装が有効に機能します。

-

携帯電話: BGA実装は、スマートフォンやタブレットなどの携帯電子機器にも広く使われています。これらのデバイスには、高い処理能力と小型化が求められるため、BGA実装が適した選択肢となります。

-

ゲーム機: 家庭用ゲーム機や携帯型ゲーム機は、高度なグラフィック処理能力が必要です。そのため、CPUやGPUにBGA実装が採用されることが多いです。

-

ネットワーク機器: BGA実装は、ルーターやスイッチなどのネットワーク機器で使用されるチップセットにも適用されます。これらの機器は、高速なデータ通信を行うために、高性能な電子部品が求められます。

-

自動車: 最近の自動車には、ADAS(先進運転支援システム)やIVI(車載情報機器)などの技術が搭載されており、これらにはBGA実装が使用されることが一般的です。

これらの製品に共通しているのは、高い性能や薄型化・小型化が求められる点です。BGA実装は、その要求に応えられる技術として今後も引き続き重要な役割を担うでしょう。