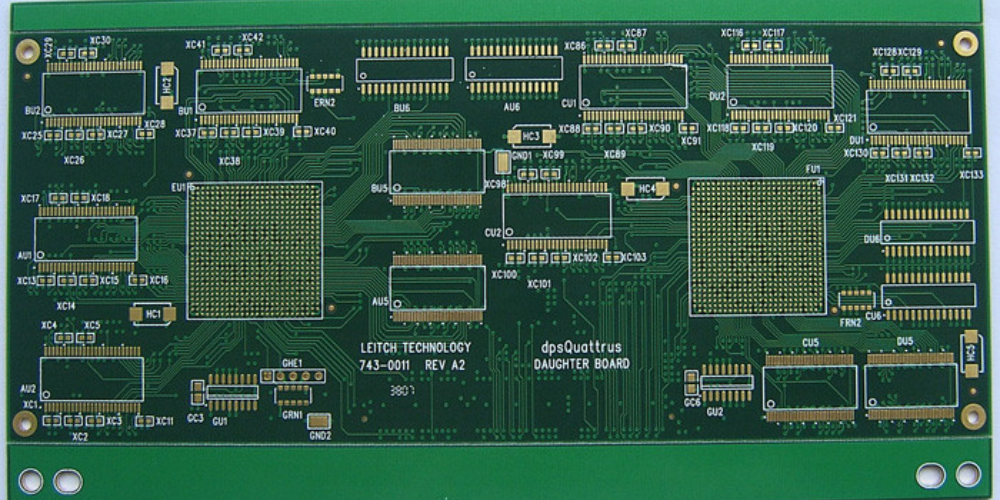

プリント基板CEM3は、電子機器の製造に使用される素材の一つです。この素材は、フェノール樹脂とグラス繊維を組み合わせたもので、高い耐熱性と耐薬品性を持っています。また、比較的低コストで製造できるため、多くの企業で利用されています。

プリント基板CEM3は、特にLED照明や自動車電子部品などの分野で広く使用されています。これらの分野では、高い信頼性が求められるため、プリント基板CEM3が選ばれることが多いです。また、プリント基板CEM3は、高い機械的強度を持っているため、様々な形状に加工することができます。これにより、様々なデザインの製品を作ることができます。

プリント基板CEM3とは何ですか?

CEM3の特徴

CEM3は、フェノール樹脂を基材として使用した一種のプリント基板です。この基材は、耐熱性が高く、電気的性質が優れています。また、CEM3は、金属箔を貼り付けるための穴を持っており、これにより、電気回路を構成するための導体を形成することができます。

CEM3は、比較的安価であり、一般的に市場で入手可能なプリント基板の中でも、最も一般的なものの一つです。また、CEM3は、多くの場合、高電圧や高周波数の環境下でも使用できるため、広範囲にわたるアプリケーションに使用されています。

CEM3の利点

CEM3は、比較的安価であり、多くの場合、市場で入手可能なプリント基板の中でも最も一般的なものの一つです。また、CEM3は、高電圧や高周波数の環境下でも使用できるため、広範囲にわたるアプリケーションに使用されています。

CEM3は、耐熱性が高く、電気的性質が優れているため、多くの場合、高品質のプリント基板として使用されます。また、CEM3は、金属箔を貼り付けるための穴を持っており、これにより、電気回路を構成するための導体を形成することができます。

CEM3の欠点

CEM3は、比較的低い耐熱性を持っているため、高温環境下では使用できません。また、CEM3は、比較的低い剛性を持っているため、大型のプリント基板には適していません。最後に、CEM3は、高周波数の環境下では、他の材料に比べて劣った性能を示すことがあります。

プリント基板CEM3の製造方法

材料

プリント基板CEM3の製造には、以下の材料が必要です。

- 焼結銅粉末

- ガラス繊維

- 有機物質

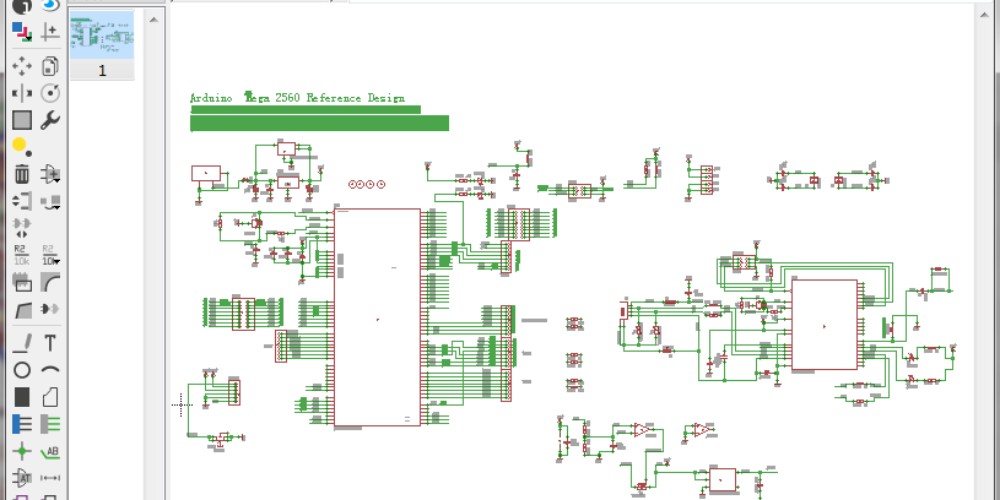

プリント基板CEM3の製造工程

プリント基板CEM3の製造工程は、以下のようになります。

- ガラス繊維と有機物質を混ぜ合わせ、シート状に成形します。

- 焼結銅粉末をシート上に散布します。

- シートを加熱し、銅粉末を焼結させます。

- 電気化学めっきにより、銅箔を形成します。

- パターン化し、必要な回路を形成します。

- トップコートを塗布し、プリント基板CEM3を完成させます。

以上が、プリント基板CEM3の製造工程になります。

プリント基板CEM3の用途

電子機器

プリント基板CEM3は、高い電気的性能を持つため、電子機器の製造に広く使用されています。CEM3は、高い信頼性と耐久性を持ち、高速データ伝送をサポートすることができます。また、高い耐熱性を持つため、高温環境でも安定した動作をすることができます。これらの特性は、スマートフォン、タブレット、PC、ネットワーク機器などの電子機器に最適です。

自動車産業

プリント基板CEM3は、自動車産業において、エンジン管理システム、ABS、エアバッグ、エンターテインメントシステムなどのコンポーネント製造に使用されます。CEM3は、高温環境や振動に耐えることができ、高い信頼性を持つため、自動車の重要な部品の製造に最適です。

産業機器

プリント基板CEM3は、産業機器の製造にも使用されます。CEM3は、高い信頼性と耐久性を持ち、高速データ伝送をサポートすることができます。また、高い耐熱性を持つため、高温環境でも安定した動作をすることができます。これらの特性は、産業機器の制御や監視システムに最適です。

以上のように、プリント基板CEM3は、高い信頼性と耐久性を持ち、多くの産業分野で使用されています。

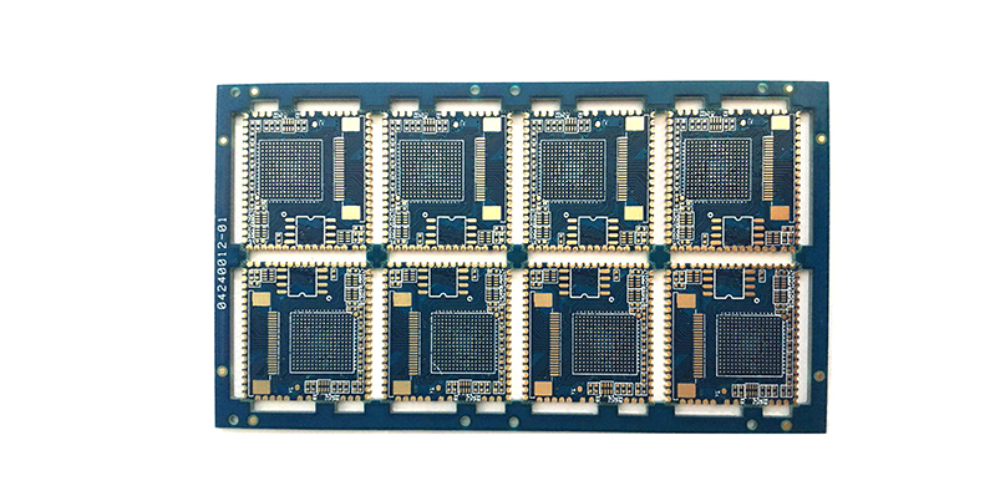

プリント基板CEM3の将来性

市場規模

プリント基板CEM3は、高い耐熱性や耐湿性を持ち、薄くて軽量なことから、自動車や航空機、医療機器、情報通信機器など、多くの産業分野で使用されています。市場規模は着実に拡大しており、2023年には2,500億円を超える見込みです。

技術開発

プリント基板CEM3の技術開発は、今後も進展することが予想されます。例えば、高速・高密度化に対応した製造技術や、省エネルギー化に貢献する環境に優しい素材の開発などが期待されています。

また、IoTや5Gなどの新たな技術の普及に伴い、高速・高信頼性の基板が求められるようになってきており、プリント基板CEM3はその需要を満たすことができるとされています。

以上、プリント基板CEM3の市場規模と技術開発について述べました。今後も、その需要の拡大や技術の進歩に注目が集まることでしょう。