製品が設計プロセスを通過して製造プロセスに入る前に、DFM 規格を満たしている必要があります。 このため、製品の設計が DFM 要件に沿って動作することを保証するために DFM ツールが非常に重要になります。

これは PCB 製造にも当てはまります。製造上の不良を減らすために、基板の設計は設計ルールに従って機能する必要があります。 このトピックでは、DFM ツールとその原理を分析します。 さぁ、始めよう。

DFM とはどういう意味ですか?

製造容易性を考慮した設計は、製造を容易にし、可能な限り低価格で行うための独自の方法で製品を設計するために利用されるエンジニアリング手法と言えます。 また、DFM を使用すると、設計段階で位置合わせの問題などの考えられるエラーを修正できます。 この段階では、より低コストでこれらの問題に対処できるためです。

これを行わないと、製品のライフサイクル全体を通じて信頼性とパフォーマンスの両方の問題が発生する可能性があります。 また、製造におけるすべてのプロセスには設計ルールがあることに注意してください。 さらに説明すると、積層造形プロセスである 3D プリンティングには、単なるサブトラクティブ製造プロセスである CNC マシンと比較して、設計のガイドラインが異なるという特徴があります。

したがって、製品のコンポーネントを設計する際には、個々の製造プロセスの設計ガイドラインに従うことが重要です。 また、PCB では、基板の厚さ、ビアホールの最小直径、表面仕上げ、最小トレース幅を監視できます。 DFm は、発生する可能性のあるエラーと単価を削減するだけでなく、所要時間の短縮にも役立ちます。

DFM の原則とは何ですか?

製造可能性を考慮した設計は、5 つの主要原則で構成されます。

プロセス

選択した製造プロセスは製品に適している必要があります。 また、プロセスの検討中に、DFM は必要な公差、表面の複雑さなど、いくつかの要素を考慮する必要があります。

デザイン

この DFM 原則は最も重要です。 これは、ユーザーが製品をカスタマイズできるため、レイアウトが最適化され、製造コスト、故障、納期が削減されるためです。 製品の設計については製造元にお問い合わせください。 これにより、最も適切な製造プロセスで動作することが保証されます。

材料

DFM では、耐熱性、色、可燃性、機械的強度、導電性などの特性を考慮して材料を選択する必要があります。また、材料のコストにも注意する必要があります。

環境

この製品は、意図された機能と使用環境に問題なく耐える必要があります。

コンプライアンス/テスト

最後に、この製品は必要な安全性および品質基準を満たしている必要があります。この基準には、業界固有の基準、社内基準、およびサードパーティの基準が含まれる可能性があります。

DFM ツールとは何を意味しますか?

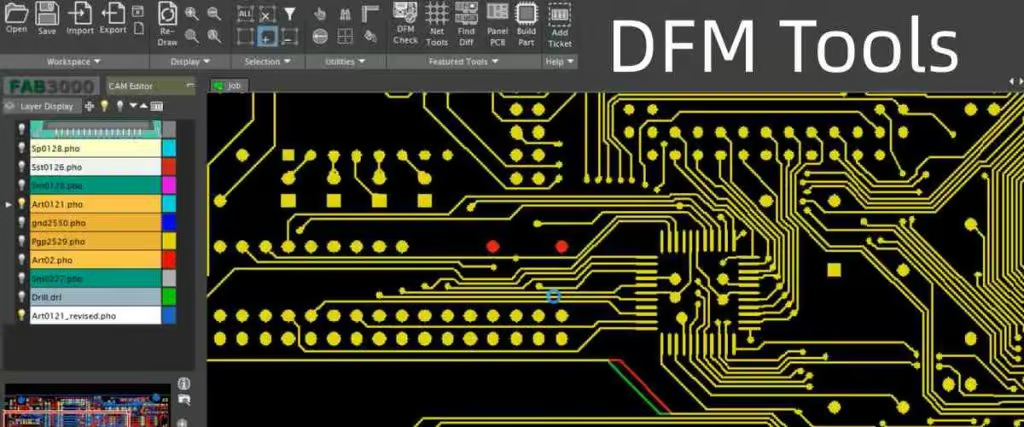

PCB クリアランスのルールは過去には簡単に定義されていましたが、現在の DFM ルールは穴の直径/間隔、トレース幅などのさまざまな要因に依存しています。これらすべての要因は、PCB 設計ソフトウェアが監視する必要がある多くのデザイン ルール チェックを作成するのに役立ちます。

したがって、ルールを確認するには、CAD 設計用にこれらのアプリケーションを設定する必要があります。 これにより、これらは PCB 製造プロセスで必要となる最初の DFM ツールになります。 この PCB 設計ソフトウェア以外にも、市場に存在するさまざまな DFM ツールを使用して、基板のどの層に製造上の問題があるかを知ることができます。 ほとんどの場合、これらのツールには、PCB の設計レイアウトの包括的な分析を保証するチェックリストが含まれています。

また、DFM ツールは複数のチェックの処理に役立ち、設計の製造可能性が向上します。 製造業者が PCB の製造にどのようなプロセスを使用したかを知らない可能性があるため、製造業者が DFM チェックを処理し、DFM に関するレポートを提供することをお勧めします。

Valor を使用してエラーのない設計を達成する

多国籍企業によく知られている Valor は、PCB 製造に優れたソリューションを提供します。PCB は、すべての組み込みシステムおよび電子ハードウェアの中心を形成します。 Valor は、簡単でシームレスなオールインワン ツールです。 このツールはエラーを減らすのに役立ち、設計および製造に携わるチームが障害の検出と修正にコスト、労力、時間を無駄にしないようにします。

完成したら、Valor または他の同様のツールを使用してデザインをチェックします。 さらに、Cisco などの企業は、最大 24 層の複雑な PCB を製造できるこのツールの使用を強制しています。

Valor にはチェックリストがあります。 これらには、各層ごとの PCB アセンブリ上のボードのチェックが含まれます。これには、コンポーネントごとのパターン チェックと信号チェック、ガーバー ファイル、コンポーネント数、PCB インピーダンス、銅パッド、銅層、スルーホール パッド、ドリル チェックが含まれます。

この他にも、アプリケーションに応じた基板の品質チェックが可能で、配線、厚さ、打ち抜き、ステンシルペースト、ステンシルチェックも考慮されます。 このテストの後、Valor はコールド ポイントとホット ポイントを区別します。 これらのホット ポイントが最初に修正され、次に同じコールド ポイントが続きます。

また、Valor は計算も処理できます。 スクリーン印刷機のメーカーは、これらのステンシルに塗布されるはんだペーストの正確な量を把握している必要があります。 通常、透過率は少なくとも 70% である必要があります。 プロジェクトの規模に応じて、値の計算には 24 ~ 48 時間かかります。 他のプロセスでも同様に、いくつかの計算が必要です。

Valor のユーザーは、ERP または SAP、PCAD または CAD ファイル、その他の回路基板設計ファイルおよびシミュレーション ファイルを、Valor で読み取り可能な ODB++ 形式に変換する必要があります。

その他の重要な DFM ツール

アプリオリ

Apriori と呼ばれるツールは、メーカーが開発および製造段階全体を通じて製品のコストを管理できるようにする独自のプラットフォームを提供します。

これは設計段階から始まり、次に製造段階に進みます。 この DFM ツールは、プロジェクトのコストを実現可能にし、変化する市場、可用性、コストに関して迅速な反復を可能にする方法に焦点を当てています。

プロジェクトトラッカー

プロジェクトにリンクされたさまざまなアクティビティ、イベント、割り当ての追跡を更新するプロジェクト トラッカーという別のツールもあります。 これにより、プロジェクト管理者はプロジェクトを一貫して実行し、リソースの利用率を向上させ、リソースのギャップを削減し、運用頻度を高めることができます。

また、意思決定とコミュニケーションが容易になり、プロジェクトを効率的に管理し、迅速に納品できるようになります。 これにより、プロセス全体が予算に優しく、手間がかからなくなります。

Cost-Out Analysis、Fast Works、Should Cost Analysis などの新しく作成された DFM ツールは、購入と調達に適しており、米国のトップエレクトロニクス複合企業によって利用されています。

Fast Works による設計段階でのコストの監視

迅速な対応

業界の専門家は、Fast Works が特定の企業内での新製品の開発にうまく機能していることを明らかにしました。 これにより、顧客に近づき、成功の可能性を高め、マーケティングを迅速化し、物事を簡単に完了できるようになります。

ほとんどの場合、企業は新製品の開発中にコストを削減するために Fast Work を利用し、その後プロトタイプを市場に投入します。 この方法論には、チーム作業を定義する段階があります。 これは顧客の弱点に焦点を当て、それによって解決策を提供するだけでなく、プロセス全体を文書化します。

製品運用時のコスト削減策

コスト分析をすべきか

これにより、コスト交渉の適切なベンチマークが設定されます。 このツールを使用すると、設計者はベンダーの価格設定をある程度明確に把握できるようになります。 これにより、コンポーネントのコストに関して十分な情報に基づいた決定が下されるようになります。

これは、設計者が設計段階でコストを削減するのに役立ちます。 SAP と Apriori は、Should Cost Analysis に使用される 2 つの重要なツールです。 この分析には、保守性、価格、顧客満足度、品質、テクノロジーが含まれます。

どのような製品についても、企業はコストアウト分析または必要コスト分析を利用します。 この分析の後、設計者は顧客に別のプロジェクトに着手するようアドバイスしたり、製品に追加機能のアイデアを提供したりすることがあります。 これにより、製造の初期段階から最終段階まで設計を管理できます。

これらのツールは DFM の成功にとって非常に重要であると感じるかもしれません。 しかし、そうではありません。 業界の専門家は、Apriori、Valor、Project Tracker、SAP などのツールが非常に重要であり、その一部は要求が厳しく、厳しいトレーニングと巨額の投資が必要になる可能性があることを明らかにしています。 すべての小規模な新興企業や製造部門がこれらを購入できるわけではありません。 ただし、サードパーティのテストを常に代替手段として使用する必要があります。

ここでの代替案は、経験豊富な製造業者や設計者によって製造され、設計エンジニアが使用できる DFM ルールブックです。

結論

要約すると、DFM は、(製造プロセスのため) 製造業者の一部だけでなく、(製品設計のため) 顧客の一部にも実際に影響を及ぼします。 このため、製造チームと設計チームは常にコミュニケーションをとり、DFM ガイドラインを改良する必要があります。 お問い合わせページにアクセスして、ガーバー ファイルを含む詳細情報をドロップするだけです。 発生する可能性のある DFM の問題について話し合うために、できるだけ早くご連絡いたします。