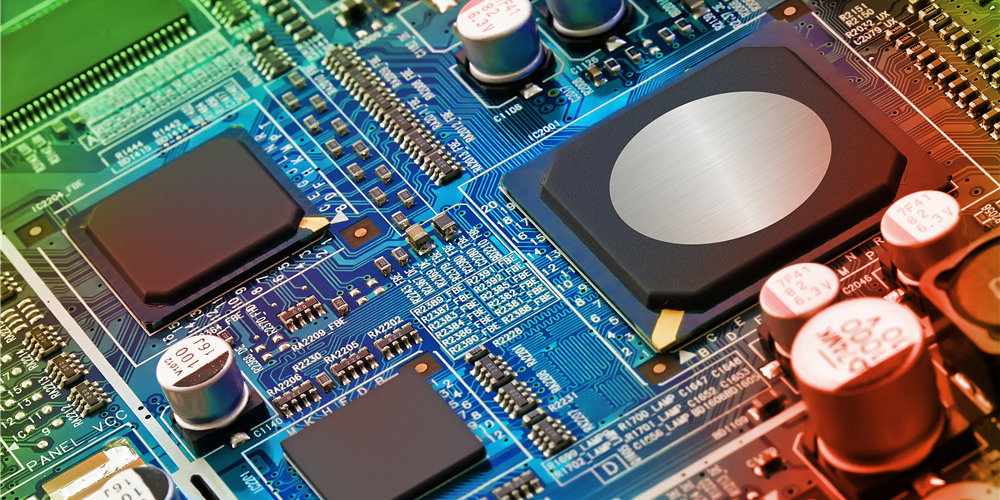

EMS生産受託は、企業が製品の生産を外部に委託することを指します。この方法は、企業が自社の生産ラインの拡張や製品の生産に必要なスキルや設備を持っていない場合に特に有用です。EMS生産受託は、製品の生産に必要なすべてのプロセスを管理することができるため、企業が製品の品質とコストを管理することができます。

EMS生産受託は、世界中の多くの企業によって採用されており、製品の生産コストを削減することができます。また、EMS生産受託は、企業が製品の生産に必要なスキルや設備を持っていない場合に、製品の品質を確保することができます。EMS生産受託により、企業は自社のコアビジネスに集中することができ、より効率的なビジネス運営を実現することができます。

EMS生産受託は、製品の生産に必要なすべてのプロセスを管理することができるため、製品の品質とコストを管理することができます。企業は、製品の生産に必要なスキルや設備を持っていない場合に、EMS生産受託を利用することで、製品の品質を確保することができます。EMS生産受託は、企業が自社のコアビジネスに集中することができるため、より効率的なビジネス運営を実現することができます。

EMS生産受託とは何ですか?

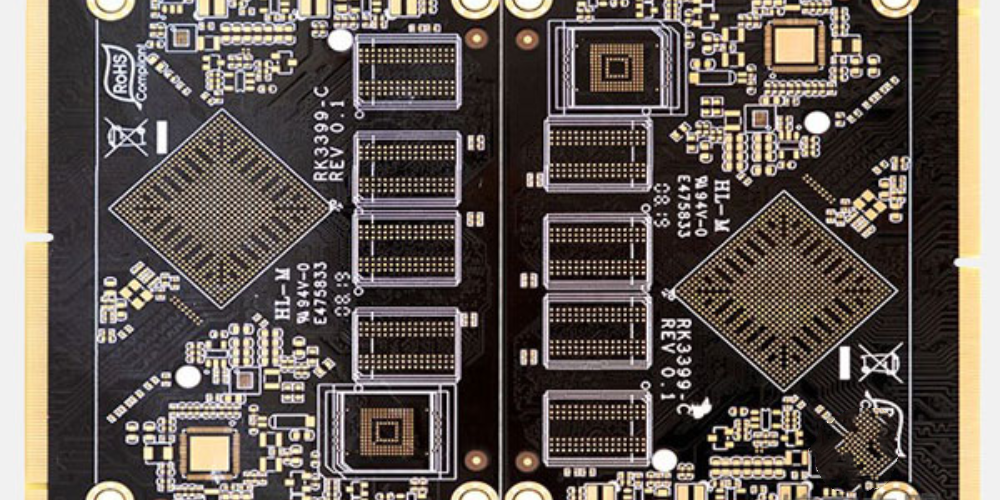

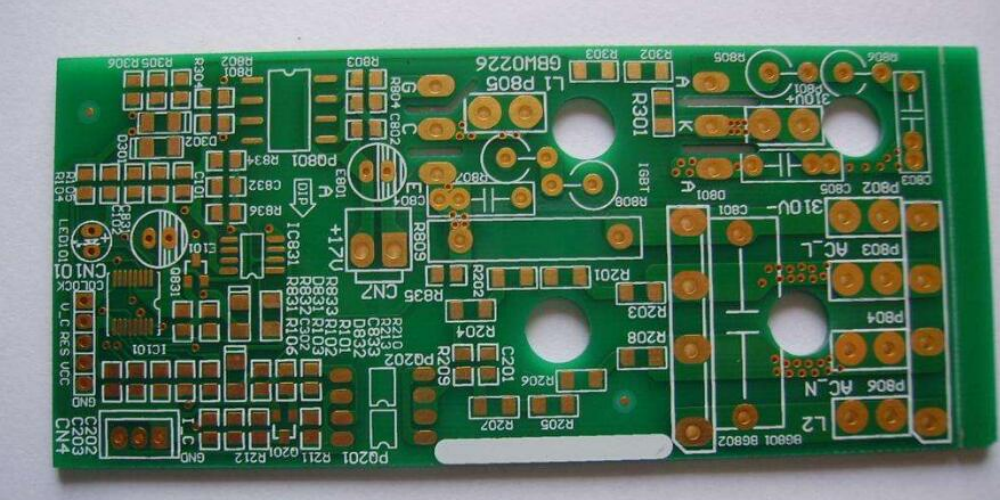

EMS生産受託は、Electronics Manufacturing Services(EMS)としても知られています。これは、電子製品の設計、製造、アセンブリ、テスト、保守などの一連のサービスを提供するビジネスモデルです。 EMS生産受託は、企業が自社の製品を開発するために必要なリソースを削減することができます。

EMS生産受託は、多くの場合、大量生産に適しています。これは、コスト効率を高めるために、製品を大量に生産する必要があるためです。 EMS生産受託は、製品の品質を確保するために、高度な品質管理システムを採用することが一般的です。

EMS生産受託は、多くの場合、以下のようなサービスを提供します。

- 設計

- 製造

- アセンブリ

- テスト

- 保守

EMS生産受託は、多くの業界で使用されています。これには、医療機器、自動車、航空宇宙、通信、コンピュータ、家電製品などが含まれます。 EMS生産受託は、製品の市場投入までの時間を短縮し、企業が自社製品により多くのリソースを注ぎ込むことができるようにします。

EMS生産受託のメリット

コスト削減

EMS生産受託は、企業が自社内で生産するよりもコストを削減できるというメリットがあります。受託企業は、生産設備や技術を持っているため、大量生産が可能であり、原材料の調達や生産プロセスの最適化により、生産コストを削減することができます。また、人件費や設備投資などのコストも受託企業が負担するため、企業はコスト削減につながると言えます。

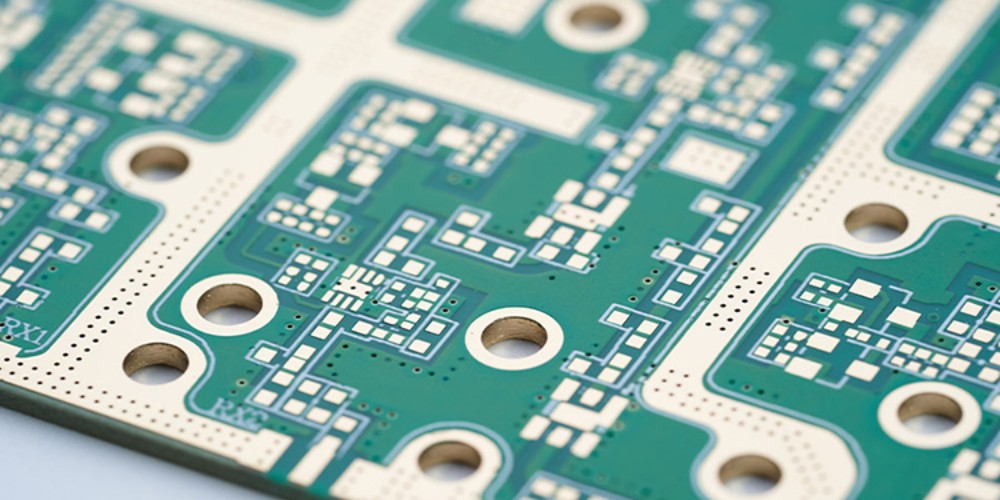

品質管理

EMS生産受託は、品質管理においてもメリットがあります。受託企業は、生産における品質管理に長けており、ISO認証を取得していることが多いため、高品質な製品を提供することができます。また、生産プロセスの監視や品質検査などを行うことで、品質に対する信頼性が高くなります。

生産性向上

EMS生産受託は、生産性の向上にもつながります。受託企業は、生産における最新の技術やノウハウを持っているため、生産性を高めることができます。また、生産ラインの最適化や生産プロセスの改善なども行い、生産性の向上につながります。

以上のように、EMS生産受託には、コスト削減、品質管理、生産性向上などのメリットがあります。企業は、自社内で生産するよりも受託企業に生産を委託することで、これらのメリットを享受することができます。

EMS生産受託のデメリット

情報共有の課題

EMS生産受託では、製品のデザインや製造に関する情報を共有する必要があります。しかし、OEM企業とEMS企業の間で情報共有に課題が生じることがあります。例えば、OEM企業が製品の設計変更を行った場合、EMS企業にその情報が正しく伝わらないことがあります。これにより、製品の品質や納期に悪影響を与える可能性があります。

信頼性の問題

EMS企業が製品の生産を受託する場合、OEM企業はEMS企業に対して高い信頼を置く必要があります。しかし、EMS企業によっては、製品の品質や納期に関する問題が発生することがあります。これにより、OEM企業との信頼関係が損なわれる可能性があります。

納期管理の課題

EMS企業が製品の生産を受託する場合、納期管理が重要な課題となります。しかし、EMS企業によっては、納期に遅れが生じることがあります。これにより、OEM企業との納期調整が必要になり、製品の生産計画に影響を与える可能性があります。

以上がEMS生産受託のデメリットです。

EMS生産受託を選ぶ際のポイント

企業の信頼性

EMS生産受託企業を選ぶ際には、企業の信頼性が大切です。以下のポイントに注意して、信頼できる企業を選びましょう。

- ISO認証を取得しているか

- 長年の実績があるか

- 顧客からの評判が良いか

生産能力の確認

EMS生産受託企業の生産能力を確認することも重要です。以下のポイントに注意して、適切な生産能力を持つ企業を選びましょう。

- 生産ラインの種類や数、生産能力

- 製品の生産実績や納期の実績

- 部品調達の能力やネットワーク

品質管理の体制

EMS生産受託企業の品質管理の体制も確認することが大切です。以下のポイントに注意して、品質管理がしっかりとしている企業を選びましょう。

- 品質管理体制の整備や品質方針の明確化

- 品質検査や品質改善の取り組み

- 品質保証体制やトラブル対応の体制

以上のポイントに注意して、信頼できるEMS生産受託企業を選びましょう。

まとめ

EMS生産受託は、製品の生産を外部の専門業者に委託することで、企業が自社の生産効率を向上させる方法の一つです。EMS受託業者は、高品質な製品をより効率的に生産することができるため、企業にとって非常に有益です。

EMS受託業者は、製品の生産から出荷までの一連のプロセスを管理するため、製品開発に関する専門知識を持っています。彼らは、製品の設計、部品調達、製造、テスト、出荷までのすべての工程を一貫して管理することができます。これにより、企業は自社のリソースをより効果的に活用することができます。

EMS受託業者は、高品質な製品を生産するために、最新の技術や機器を使用しています。また、彼らは、製品の生産において品質管理を重視しており、ISO 9001やISO 13485などの品質管理システムを導入しています。これにより、企業は高品質な製品を生産することができ、顧客満足度を高めることができます。

最後に、EMS生産受託は、企業が自社の生産プロセスを改善し、より効率的に製品を生産するための有効な方法です。EMS受託業者は、高品質な製品を生産するための専門知識と技術を持っており、企業にとって非常に有益です。