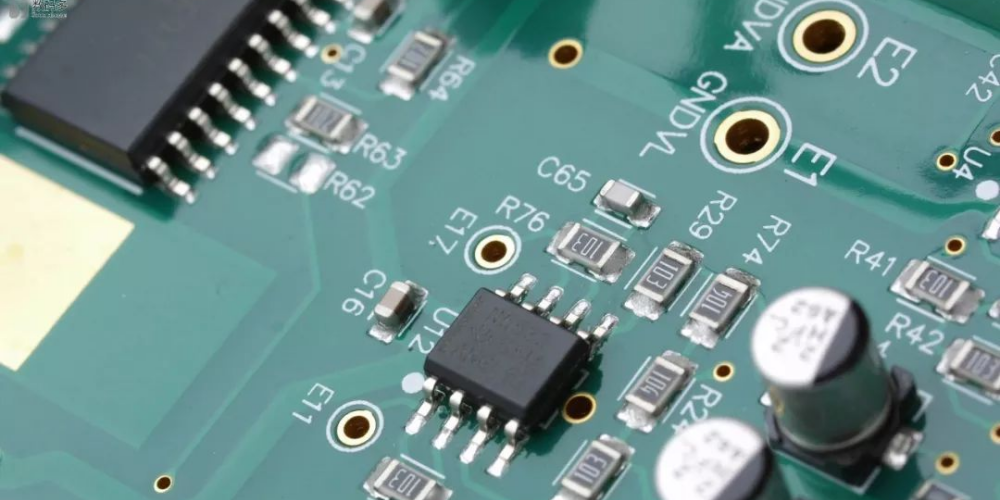

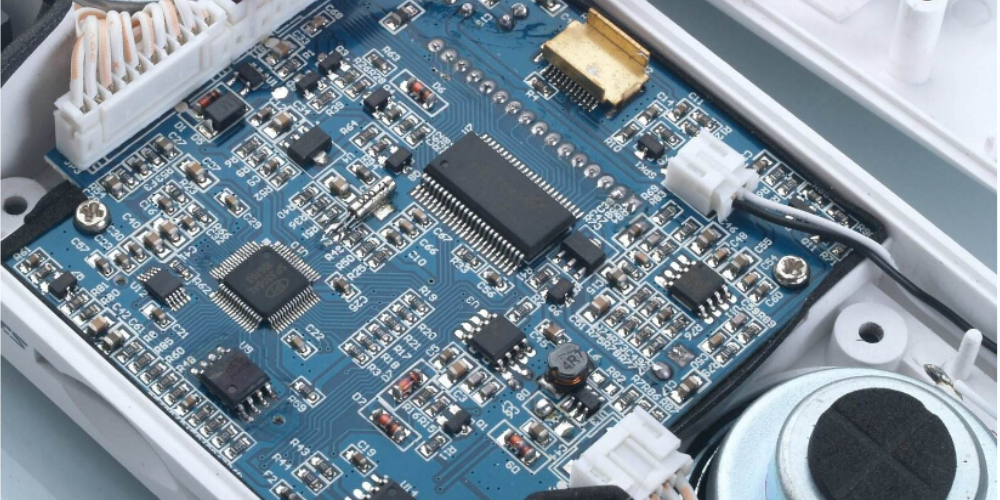

FusionPCB実装は、現在、電子機器の製造において重要な役割を果たしています。この技術は、電子部品を基板に取り付けるというプロセスを指します。FusionPCB実装は、半導体、抵抗器、コンデンサ、インダクタ、ダイオードなどの部品を基板に取り付けることができます。

FusionPCB実装の利点は、高速化、信頼性、生産性の向上です。この技術は、手作業に比べて正確で高速なプロセスを提供するため、製造業者はより多くの製品を短時間で生産することができます。また、FusionPCB実装は、部品の取り付け位置が正確であるため、信頼性が高く、部品の寿命を延ばすことができます。

FusionPCB実装は、電子機器の製造においてますます重要な役割を果たしています。この技術は、製造業者にとって生産性を向上させ、信頼性を高めることができます。さらに、FusionPCB実装は、電子機器の機能性を向上させることができます。

FusionPCB実装の基礎

FusionPCB実装とは何ですか?

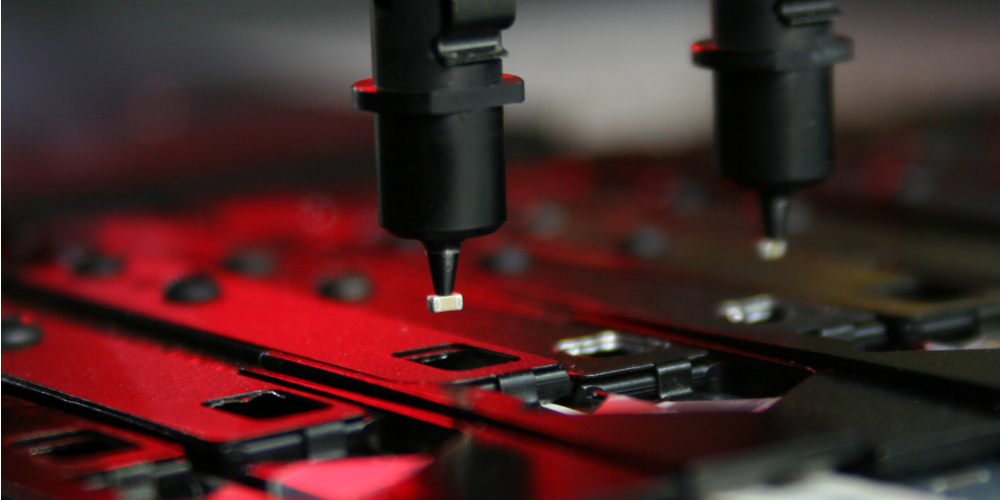

FusionPCB実装とは、プリント基板の製造プロセスの一つで、表面実装技術(SMT)を使用して、電子部品をプリント基板に取り付ける方法です。この方法は、手動で部品を取り付ける方法に比べて、はるかに高速で正確で、自動化されたマシンを使用して実行されます。

FusionPCB実装の種類

FusionPCB実装には、2つの主要な種類があります。1つは、表面実装技術(SMT)を使用する方法で、もう1つは、穴あけ技術を使用する方法です。SMTは、小型の電子部品をプリント基板に取り付けるために使用され、穴あけ技術は、大型の電子部品を取り付けるために使用されます。

FusionPCB実装のメリットとデメリット

FusionPCB実装のメリットには、以下のようなものがあります。

- 高速で正確なプロセス

- 高密度の部品を実装できる

- 部品の自動化により、コストを削減できる

一方、FusionPCB実装のデメリットには、以下のようなものがあります。

- 部品の選択が限られる

- 部品の取り外しが困難である

- 高価な設備が必要である

以上が、FusionPCB実装の基礎についての説明です。

FusionPCB実装のプロセス

FusionPCB実装の準備

FusionPCB実装のプロセスを始める前に、必要な材料とツールを用意する必要があります。以下は、FusionPCB実装のプロセスを始める前に必要なものです。

- パーツリスト

- マルチメーター

- ハンダ付け鉄

- フラックス

- ハンダ

- パーツプレースメントマシン

- リフローマシン

パーツリストには、実装する部品の種類と数が含まれています。マルチメーターは、部品が正しく実装されているかどうかを確認するために使用されます。ハンダ付け鉄、フラックス、ハンダは、部品を基板に固定するために使用されます。パーツプレースメントマシンは、部品を正確に配置するために使用されます。リフローマシンは、部品を基板に固定するために使用されます。

FusionPCB実装のプロセスのステップ

FusionPCB実装のプロセスは、以下のステップで行われます。

- 基板の準備 – 基板にフラックスを塗布し、部品を配置する場所を決定します。

- 部品の配置 – パーツプレースメントマシンを使用して、部品を正確に配置します。

- ハンダ付け – 部品を基板に固定するために、ハンダ付け鉄を使用して部品にハンダを付けます。

- リフロー – リフローマシンを使用して、ハンダを溶かし、部品を基板に固定します。

- テスト – マルチメーターを使用して、部品が正しく実装されているかどうかを確認します。

以上が、FusionPCB実装のプロセスのステップです。このプロセスは、高品質な基板を作成するために必要なものです。

FusionPCB実装における品質管理

品質管理の重要性

FusionPCB実装において品質管理は非常に重要です。品質管理が適切に行われないと、不良品が生産される可能性があります。不良品が生産されると、製品の性能や信頼性に問題が生じることがあります。また、不良品が出荷されると、顧客からのクレームや返品が発生することがあります。これらの問題は、企業の信頼性を損なうことにつながります。

FusionPCB実装の品質管理方法

FusionPCB実装において品質管理を行うためには、以下の方法があります。

プロセス管理

プロセス管理は、生産ライン全体の品質を管理するための方法です。プロセス管理では、生産ラインでの各工程において、品質管理の観点から検査を行います。不良品が発生した場合には、その原因を特定し、改善策を検討します。

検査

検査は、製品が仕様に合致しているかどうかを確認するための方法です。FusionPCB実装においては、製品の外観検査や電気特性検査などが行われます。検査には、自動検査機や手動検査があります。

トレーサビリティ

トレーサビリティは、製品の生産過程を追跡するための方法です。FusionPCB実装においては、部品の入出庫管理や生産ラインでの作業記録の管理が行われます。トレーサビリティにより、不良品が発生した場合には、原因を特定し、同様の不良品が生産されないように対策を講じることができます。

以上が、FusionPCB実装における品質管理の方法です。これらの方法を適切に実施することで、高品質な製品を生産することができます。

FusionPCB実装の応用

FusionPCB実装の応用分野

FusionPCB実装は、様々な分野で応用されています。以下にその一例を示します。

- 自動車産業: 車載用の電子制御ユニットやセンサー等に使用されています。

- 医療機器: モニター、計測器、治療機器等に使用されています。

- 航空宇宙産業: 航空機、宇宙船の制御装置に使用されています。

- ロボット工学: ロボットの制御装置に使用されています。

FusionPCB実装の将来性

FusionPCB実装は、その高い信頼性や高速性から、今後ますます需要が高まることが予想されます。以下にその理由を示します。

- IoTの普及: IoTデバイスの需要が高まることにより、FusionPCB実装の需要も高まることが予想されます。

- 自動運転車の普及: 自動運転車には多数のセンサーや制御装置が必要となり、その需要が高まることにより、FusionPCB実装の需要も高まることが予想されます。

- 5G通信の普及: 5G通信には高速なデータ処理が必要となり、その需要が高まることにより、FusionPCB実装の需要も高まることが予想されます。

以上が、FusionPCB実装の応用分野と将来性についての概要です。