IPCプリント基板は、現代の電子機器に不可欠な部品の1つです。IPCは、電子機器の製造業界における標準化団体であり、IPCプリント基板は、IPCが定める規格に従って製造された基板のことを指します。

IPCプリント基板は、高品質で信頼性が高く、多様な用途に使用されます。例えば、スマートフォン、タブレット、パソコン、自動車、医療機器、航空宇宙機器など、あらゆる種類の電子機器に使用されます。IPCプリント基板は、高密度の配線や小型化にも対応できるため、現代の電子機器のトレンドにもマッチしています。

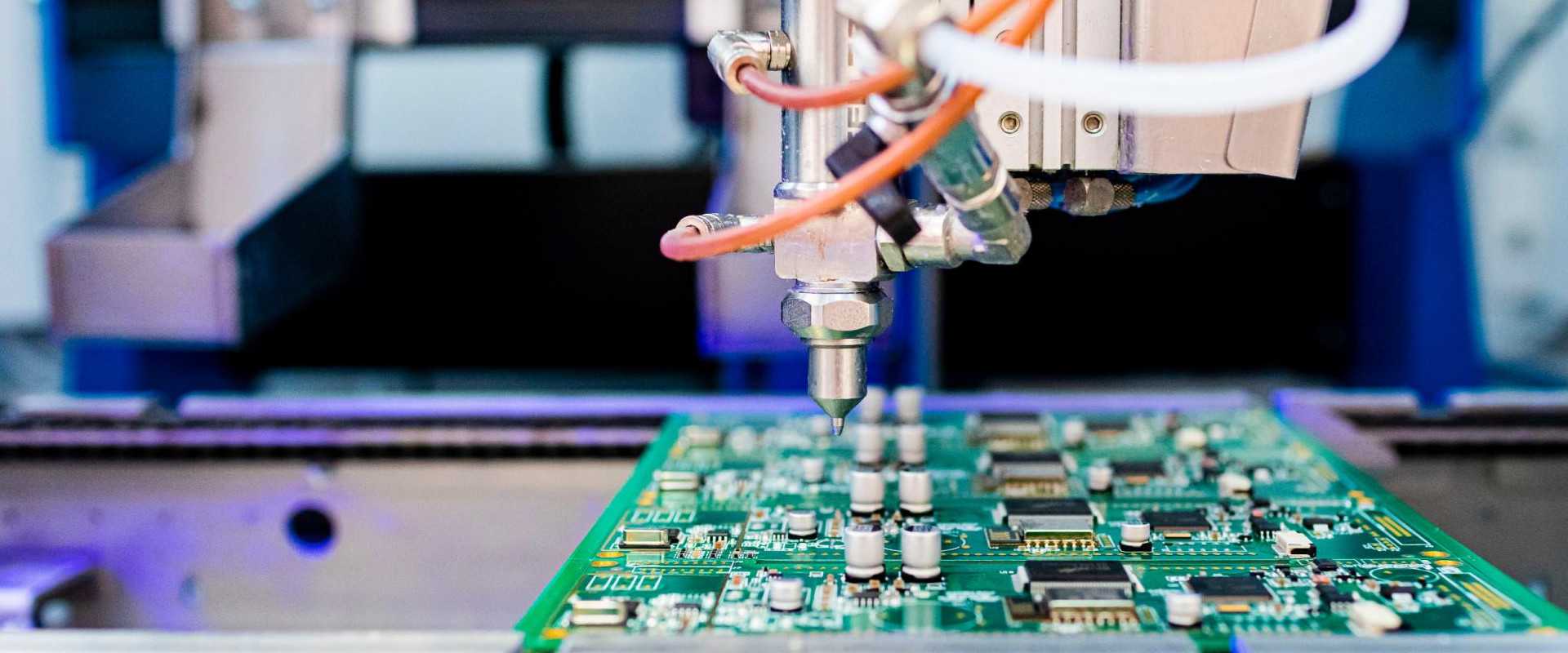

IPCプリント基板の製造には、高度な技術と専門知識が必要です。製造プロセスには、設計、レイアウト、プリント、エッチング、穴あけ、メッキなどが含まれます。IPCプリント基板の品質は、製造プロセスの各段階での品質管理によって確保されます。

IPCプリント基板とは何ですか?

IPCプリント基板(Printed Circuit Board)とは、電子部品を実装するための基板の一種です。電子機器に使われる基板の中でも、高い信頼性と品質が求められるものとして知られています。

IPCとは、米国の電子工業会であるIPC(Association Connecting Electronics Industries)が策定した基板の規格のことです。IPCプリント基板は、この規格に基づいて設計・製造されることが多く、高い品質と信頼性が保証されています。

IPCプリント基板は、薄い板状の基材に、導電性のパターンを印刷して作られます。このパターンによって、電子部品同士が接続され、回路が完成します。また、IPCプリント基板には、表面実装技術(SMT)に対応したパッドが設けられており、小型・高密度の電子部品を実装することができます。

IPCプリント基板は、様々な用途に使われています。例えば、スマートフォンやタブレット、パソコン、自動車など、私たちが日常的に使っている機器の中にも、IPCプリント基板が使われています。また、医療機器や航空機、宇宙機器など、高い信頼性が求められる分野でも使用されています。

以上が、IPCプリント基板についての説明です。

IPCプリント基板の製造プロセス

デザインフェーズ

IPCプリント基板の製造プロセスは、デザインフェーズから始まります。このフェーズでは、基板の回路図を設計し、CADソフトウェアを使用して基板のレイアウトを作成します。レイアウトが完成すると、基板の製造が開始されます。

プリントフェーズ

プリントフェーズでは、基板の表面に導電性の銅箔を貼り付けます。銅箔は、基板上の回路を形成するために使用されます。銅箔は、化学的に処理された基板上に配置され、加熱されて接着されます。銅箔は、基板上の不要な箇所を除去するために、エッチングと呼ばれるプロセスで削除されます。

加熱フェーズ

加熱フェーズでは、基板が焼成されます。焼成は、基板上の回路を強化し、基板の寿命を延ばすために行われます。焼成は、高温の炉内で行われます。焼成後、基板は冷却され、次のフェーズに進みます。

フィニッシュフェーズ

フィニッシュフェーズでは、基板に必要な仕上げが施されます。これには、基板表面の保護、印刷、および切断が含まれます。基板の表面には、印刷されたテキスト、ロゴ、および識別子があります。基板は、必要に応じて切断され、完成品になります。

以上がIPCプリント基板の製造プロセスです。このプロセスは、高度な技術を必要とするため、専門的な知識を持つ技術者によって実行されます。

IPCプリント基板の利点

信頼性の向上

IPCプリント基板は、高品質なプリント基板を製造するための業界標準です。IPC規格に従って製造された基板は、信頼性が高く、信頼性の低い基板に比べて長寿命です。また、IPCプリント基板は、高い電気的性能を持ち、信号伝送の品質を向上させることができます。

コスト削減

IPCプリント基板は、製造プロセスが自動化されているため、製造コストを削減することができます。また、IPC規格に従って製造された基板は、不良品の発生率が低く、修正作業のコストを削減することができます。さらに、IPCプリント基板は、高い信頼性を持っているため、故障やトラブルが発生するリスクを低減することができます。

生産性の向上

IPCプリント基板は、高速で正確な製造が可能なため、生産性を向上させることができます。また、IPC規格に従って製造された基板は、製造プロセスの品質管理が容易であり、生産性を向上させることができます。さらに、IPCプリント基板は、高い信頼性を持っているため、製品の品質を向上させることができます。

以上がIPCプリント基板の利点です。IPC規格に従って製造された基板は、信頼性が高く、コスト削減と生産性の向上につながります。

IPCプリント基板の応用分野

コンピューター

IPCプリント基板は、高速かつ信頼性の高いデータ通信を実現するために、コンピューターやサーバーなどの情報処理機器に広く使用されています。また、高密度な回路を実現することができるため、スマートフォンやタブレットなどのモバイルデバイスでも使用されます。

通信機器

IPCプリント基板は、高速で信頼性の高い通信を実現するために、ルーターやモデム、交換機などの通信機器に広く使用されています。また、小型化が可能なため、携帯電話やスマートフォンなどのモバイルデバイスでも使用されます。

医療機器

IPCプリント基板は、医療分野でも広く使用されています。例えば、電子カルテや医療機器のコントロールパネル、医療画像処理装置などに使用されます。また、高密度な回路を実現することができるため、小型かつ高機能な医療機器の開発にも貢献しています。

自動車産業

IPCプリント基板は、自動車の電子制御装置やカーナビゲーションシステム、オーディオシステムなどに広く使用されています。また、高温・高湿度などの厳しい環境にも耐えられるため、自動車のエンジンルームなどの厳しい環境下でも安定した動作を実現することができます。

航空宇宙産業

IPCプリント基板は、航空宇宙産業でも広く使用されています。例えば、航空機の制御装置や通信装置、衛星の制御装置などに使用されます。また、高い信頼性が求められるため、IPC規格に準拠した基板が使用されることが多く、高品質な基板製造技術が求められます。