IPC 2221Aは、プリント基板(PCB)設計に関する国際標準規格であり、どのような市場にも適用される優れた指針を提供しています。この規格は、絶縁材料、パターンのレイアウト、ホールデザイン、接続の方法に関する信頼性や性能を確保することができます。また、IPC 2221Aは、複数の産業やアプリケーションにおいてPCB設計者が実現可能で効率的なプロセスを確立することができるようにサポートしています。

IPC 2221Aの更新版であるIPC-2221Bは、さらなる改善と現代の電子産業における新しい要求に対応するために制定されました。その主な目的は、設計、製造、品質管理のプロセスを簡素化し、コストと時間を効率的に削減することです。IPC-2221Bでは、新たな技術や原材料、プロセスの進歩を考慮し、さらに環境対応や製造効率を向上させることが可能となります。

それでは、この標準規格が産業界に及ぼすインパクトや重要性を詳しく解説していきます。IPC 2221Aは、技術革新や市場の変化に柔軟に対応できる柱となり、多種多様な産業で使用されています。具体的な事例や適用事例を通じて、IPC 2221Aが電子産業にどのように影響を与え、またどのような新しい可能性をもたらすのかを見てみましょう。

Ipc 2221Aの概要

IPC-2221Aは、電子回路の設計やプリント基板の設計において、基板やワイヤーサイズを決定し、信頼性・安全性を高めるためのガイドラインです。このガイドラインは、国際的な認識を持ち、クリアで実用的なコンセプトを提供しています。

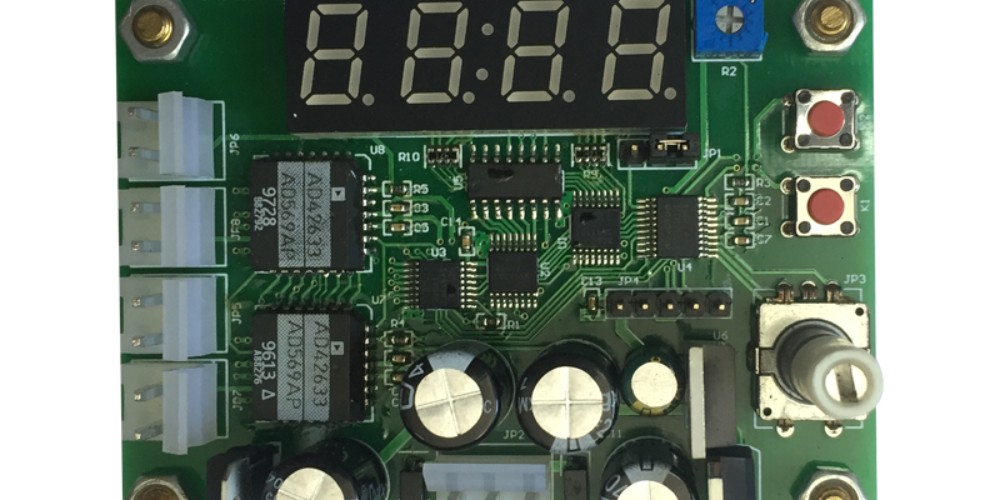

IPC-2221Aには、様々な設計上の要素が含まれています。例えば、部品の配置と配線のルール、熱設計、基板のサイズや形状、絶縁とクリープ距離、および様々な回路要素の設計です。このガイドラインは、エンジニアが効率的に設計を行うための基本的な要素を提供しています。また、環境や製品の寿命、コストの要因も考慮されます。

ガイドラインでは、次のようなトピックが取り扱われています。

- 部品の配置と寸法

- トレース幅とクリープ距離の決定

- 熱設計と基板の形状、サイズ

- 表面処理やホールタイプの選択

IPC-2221Aでは、異なる規格基板の大きさや形状に対応する方法も提供しており、設計者はそれに従って独自の基板サイズを定めることができます。このガイドラインは、回路設計と基板設計の間に共通の言語を提供し、設計の認識や理解を向上させることが期待されています。また、ベストプラクティスやチェックリストも提供されており、各設計プロセスの確認が可能です。

IPC-2221Aは、設計者やエンジニアが最適な設計手法を選択し、リスクやコストを最小限に抑えるために重要な参考資料です。これにより、電子回路設計やプリント基板設計の標準化が進められ、製品の品質が向上します。

基本パラメータと要件

IPC-2221Aは、プリント基板の設計に関する標準規格であり、基本パラメータと要件に注意を払う必要があります。

トレース幅

トレース幅は、電流が通る導体の幅を指します。トレース幅は設計において重要な要素であり、電流容量やインピーダンスの値に大きな影響を与えます。

トレース幅は以下の要因に応じて選択されます。

- 電流容量

- インピーダンス制御

- 高周波特性

電流容量に関する推奨値は、IPC-2221Aによって示されており、次の表にまとめられています。

| 電流容量 (A) | トレース幅 (ミル) |

|---|---|

| 1 – 2 | 8 – 12 |

| 2 – 5 | 12 – 20 |

| 5 – 10 | 20 – 40 |

レイヤーごとのパラメータ

プリント基板は、複数のレイヤーから構成されており、それぞれのレイヤーには異なるパラメータが適用されます。レイヤーごとの主なパラメータには、以下が含まれます。

- 導体の厚さ

- 絶縁体の厚さ

- ディエレクトリック定数

これらのパラメータは、基板の電気的性能や機械的特性に影響を与えるため、重要な要素です。

レイヤー間の隔離距離に関する要求事項は、IPC-2221Aで提供されています。これらの要求事項は、回路の信頼性や安全性を確保するために考慮すべき重要なポイントです。

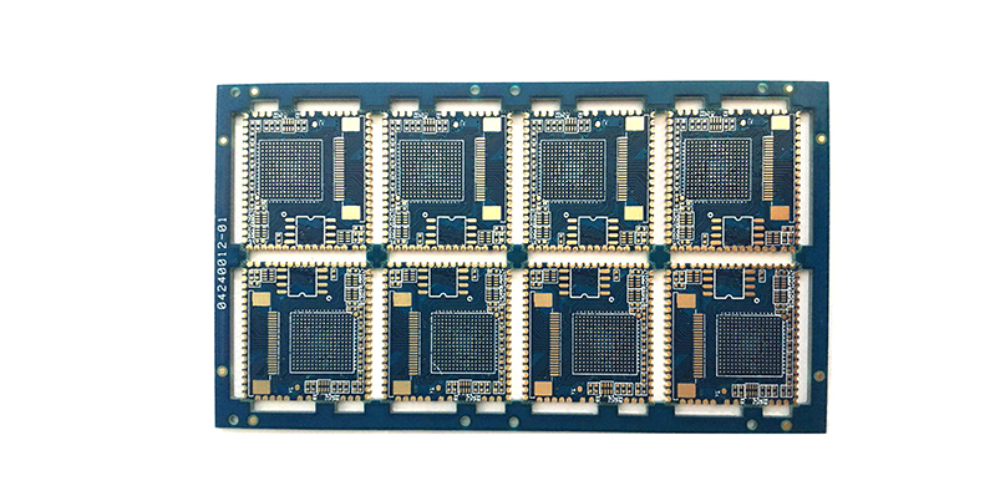

ボードの材料と厚さ

プリント基板 (PCB) の材料と厚さは、デバイスの性能と信頼性に大きく影響します。一般的には、FR-4 ガラスエポキシ樹脂が最も広く使用される基板材料です。FR-4は、適度な価格と良好な電気・機械的特性を兼ね備えているため、様々なアプリケーションに適しています。

IPC 2221A によると、基板の厚さは基板のボリュームおよび質量に直接関連し、これらを最小限に抑えることが望まれる場合があります。例えば、軽量なポータブルデバイスや宇宙機器で重要な要素となります。

一般的な基板の厚さは以下の通りです。

- 0.4 mm

- 0.6 mm

- 0.8 mm

- 1.0 mm

- 1.2 mm

- 1.6 mm

- 2.0 mm

- 2.4 mm

ただし、特殊な要件がある場合は、上記以外の厚さを使用することができます。また、ボードの厚さが異なると、電気的特性や熱膨張係数に影響が出るため、事前の検討が必要です。

IPC 2221A の基板厚さおよび材料に関する推奨事項は以下の項目をカバーしています。

- 基板材料の選択

- 基板の厚さ選択

- 高周波アプリケーション向け基板材料

- 熱膨張性能

- 基板の折れやすさ

基板の材料と厚さの適切な選択は、信頼性、効率、寿命に関わる重要な要素であり、IPC 2221A の指針を参考に検討すべきです。

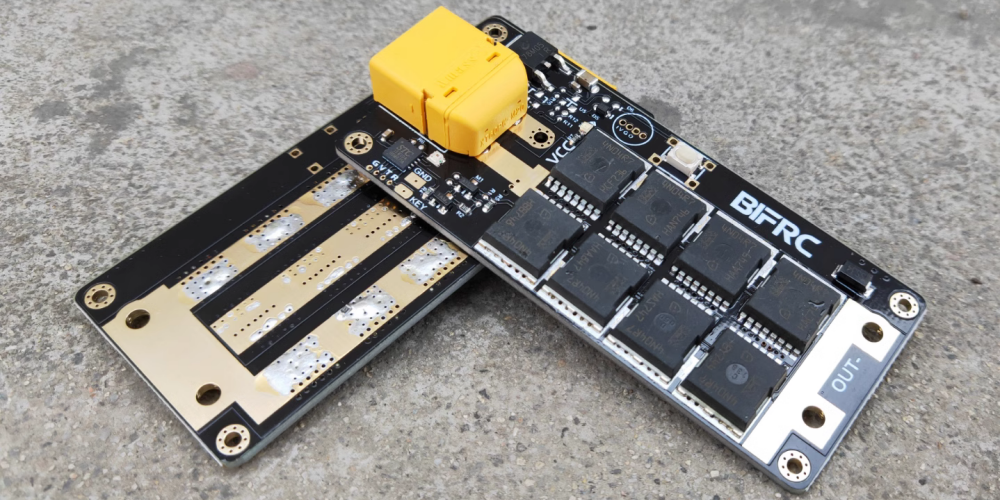

熱管理と信頼性

IPC 2221Aにおける熱管理は、電子製品の信頼性と性能を向上させる重要な要素です。適切な熱設計により、コンポーネントの寿命が延びるだけでなく、システム全体の効率が向上します。

第一のキーポイントは、熱伝導に重要な役割を果たす銅箔の設計です。銅箔の面積や厚さ、そしてレイアウトは、基板上の熱の分散に影響を与えます。以下の要因が熱伝導に重要です:

- 銅箔の厚さ: 銅箔が厚ければ厚いほど、熱抵抗が低くなります。

- 銅箔の形状: 熱源から遠ざかるにつれて銅箔の幅が広がる設計は、熱の分散に役立ちます。

次に、熱伝達を最適化するための部品配置についても検討します。以下の点に注意してください:

- 熱源から遠い位置に高い熱負荷がかかる部品を配置する

- 熱源を同じ方向に向けることで、熱の流れを整流する

さらに、自然対流やファンによる強制対流を利用した冷却手段も重要です。以下の方法で熱の排出を促進できます:

- 基板の空間を十分に確保し、空気の流れを改善する

- ファンやヒートシンクを適切に取り付け、熱の伝達を助ける

これらの要素が適切に設計されていれば、IPC 2221Aにおける熱管理と信頼性が向上します。これにより、電子製品がより長期間に渡って効率的に動作することが期待できます。

コンポーネント配置と配線

IPC 2221Aに関連する重要な要素の1つは、コンポーネント配置と配線です。この節では、いくつかの基本原則を紹介します。

まず、コンポーネントはできるだけ密集して配置し、回路全体のサイズを最小限に抑えましょう。ただし、部品間の距離を適切に保ち、熱の影響やノイズの干渉を防ぐことが重要です。

部品配置の際には、以下の点に注意してください。

- 高電圧コンポーネントは、安全距離を保って配置

- アナログとデジタル部分を分離

- 熱に影響されやすい部品は、熱源から離す

次に、配線です。配線はシンプルで効率的なルートを取り、ショートやクロストークを避けることが望ましいです。また、以下の要素も考慮しましょう。

- 電流容量に応じた適切なトレース幅

- デバイス間の最短距離で配線

- 高周波信号配線の際にはインピーダンスを一定に保つ

また、コネクタやテストポイントなどの配置も、アクセスしやすい位置にすることが重要です。これにより、テストやメンテナンスが容易になります。

Ipc 2221Aによるテストと検証

IPC 2221Aは、基板設計のための汎用基準を規定した国際基準です。このセクションでは、IPC 2221Aによるテストと検証について説明します。

IPC 2221Aは、基板の設計、製造、アセンブリに関する要件を定めています。これには、基板のレイヤースタックアップ、トレース幅、スペーシング、絶縁材料の選択などが含まれます。対象となる基板は、単層、2層、多層、フレキシブル基板などさまざまです。

テストと検証の方法は、次のようなものがあります。

- 電気的テスト: 基板上のトレースの電気的特性を測定して、漏れや開放回路の有無をチェックします。

- 光学検査: 基板のトレースやスルーホールを、カメラや光学機器で観察し、欠陥が無いかを確認します。

- X線検査: マイクロビアや焼結ビアなど、内部の欠陥を検出するためにX線検査を行います。

- 環境テスト: 温度、湿度、振動などの過酷な環境下で基板の信頼性や耐久性を評価します。

以下は、IPC 2221Aに関連する主要な項目の一部をまとめたものです。

- トレース幅: 電流容量や温度上昇を考慮して、適切なトレース幅を決定します。

- クリアランス: 隣接するトレースやパッド間の絶縁距離が、電圧に応じて適切な値となるように設定します。

- アンチパッド: スルーホールやビアを囲んでいる非導体領域のサイズを、適切な値に設定します。

- ヒートシンク: 効果的な熱デザインのために、パワーデバイスや熱伝導性の高い部品にヒートシンクを用意します。

設計者向けのヒントとトリック

IPC 2221Aは、プリント基板(PCB)の設計に関する業界標準のガイドラインです。このセクションでは、設計者がIPC 2221Aの適用に役立ついくつかのヒントとトリックを提供します。

-

トレース幅の選択: IPC 2221Aには、トレース幅の推奨値がいくつか示されています。トレース幅は、電流容量や温度上昇を考慮して選択することが重要です。適切なトレース幅を選択することで、信号品質を維持し、アセンブリの信頼性を向上させることができます。

-

基板の積層構造: 電源とグランドのレイヤーを適切に配置することで、プリント基板内の電磁干渉(EMI)を低減できます。IPC 2221Aでは、信号層と電源グランド層を交互に配置することで、EMIを効果的に低減する方法が推奨されています。

-

部品の配置: 部品の配置は、基板の大きさや形状に制約があるため、設計者が非常に慎重に検討する必要があります。部品を適切に配置することで、配線の長さを短くし、信号伝送の効率を向上させることができます。

以下に、部品配置の注意点を示します。

- 電源コンデンサーは、ICの供給ピンに近く配置することが推奨されます。

- 高速デバイスやアナログ部品は、外部環境からのノイズが少ない、プリント基板の中心部に配置することが望ましいです。

- 配線間のクリアランスには、IPC 2221Aに従った適切な最小距離を確保することが重要です。

設計者は、IPC 2221Aを遵守し、これらのヒントとトリックを適用することで、プリント基板の性能と信頼性を向上させることができます。

まとめ

IPC 2221Aは、プリント基板設計における基本的なガイドラインを提供する国際標準です。この規格は、絶縁材料、銅箔厚さ、トレース幅とスペーシング、クリープ距離など、さまざまな要素についての詳細な指針を定めています。

- 絶縁材料: さまざまな種類の基板材料が使用できますが、熱特性や電気特性を考慮することが重要です。

- 銅箔厚さ: IPC 2221Aでは、トレース幅やスペーシングに影響を与える銅箔厚さの規定も行われています。

- トレース幅とスペーシング: 規格に従ったトレース幅とスペーシングが設計の信頼性を向上させます。

基板設計者は、IPC 2221Aのガイドラインに従って、プリント基板の性能や信頼性を最適化することができます。これにより、電子機器の安全性や効率性が向上し、市場への導入が容易になります。