IPC 2221Bは、プリント基板の設計に関する国際標準規格であり、エレクトロニクス産業において広く採用されている規格です。この規格は、基板設計者や製造者が、高品質かつ信頼性のあるプリント基板を設計・製造するためのガイドラインを提供しています。IPC 2221Bの内容は、基板材料、パターン設計、ワイヤリング、検査方法など、プリント基板設計および製造全体にわたる幅広い分野をカバーしています。

IPC 2221Bの目的は、エレクトロニクス業界におけるプリント基板の品質と信頼性を向上させることです。そのため、この規格は定期的に見直され、最新の技術動向や業界のニーズに応じて更新されることが求められます。2021年にリリースされたIPC 2221BリビジョンBは、新たな技術的課題への対応や、業界の変化に対応することを目的として開発されました。

この記事では、IPC 2221Bの概要や、その適用方法、改訂内容等について解説していきます。プリント基板設計や製造に携わるエンジニアや技術者の方にとって、この規格は非常に重要なガイドラインとなっており、迅速かつ正確な情報の理解が求められます。この記事を通じて、IPC 2221Bに関する正しい知識を身につけ、エレクトロニクス業界の発展に貢献できることを目指していきましょう。

Ipc 2221bの概要

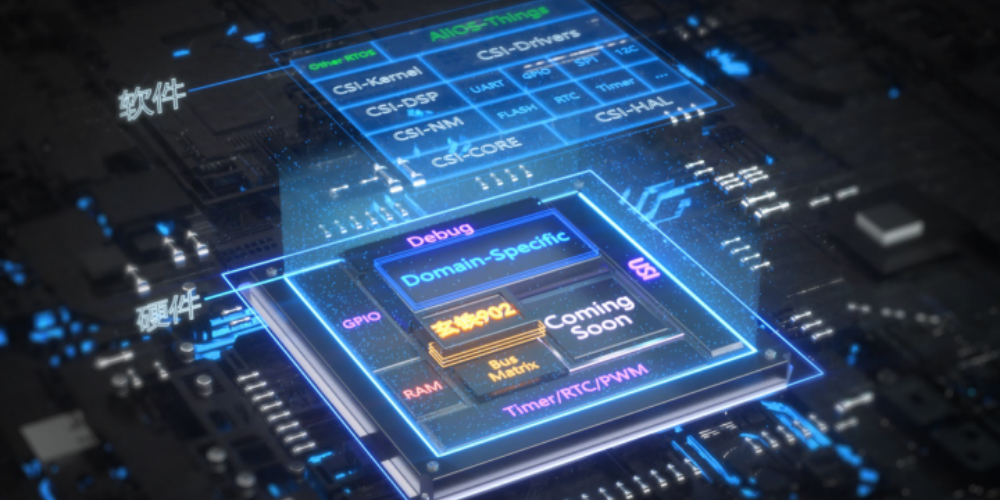

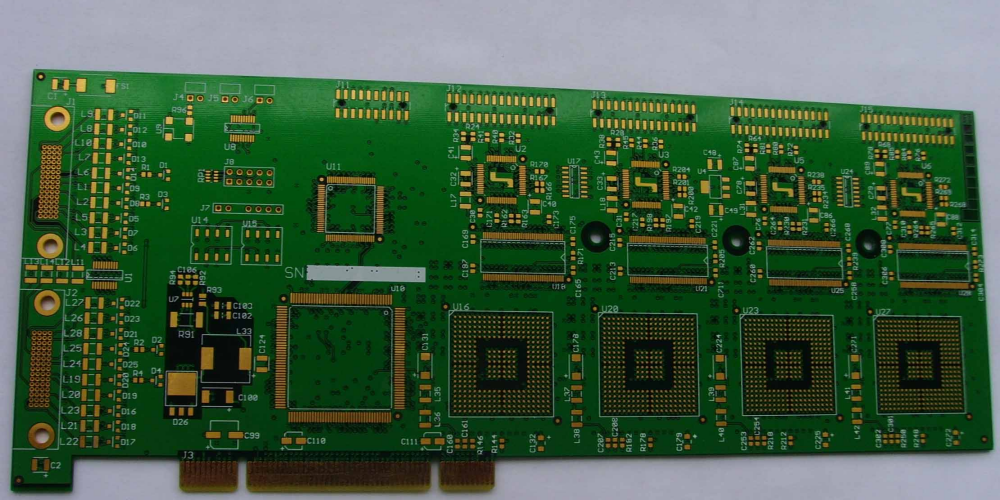

IPC 2221Bは、プリント回路基板(PCB)設計に関する一般的な標準です。これは、産業分野でのPCB設計と製造に不可欠であり、プロフェッショナルによる効率的なコンポーネントの配置と接続を指南しています。

この標準は、次の主要な項目に分かれています。

- 基板材料と厚み

- コンポーネントの配置

- トレース幅とクリアランス

- 熱管理

- 電気的性能

- テストとインスペクション

IPC 2221Bの目的は、設計者が高品質のPCBを作成するための基準とガイドラインを提供することです。これらのガイドラインを遵守することで、製造時の欠陥や信頼性の低下を減らし、効率的な製品開発を促進できます。

この標準は、技術者が異なるアプリケーションに適したPCB設計を選択できるようにするために、さまざまな性能レベルに分類されています。IPC 2221Bには以下の3つのパフォーマンスクラスがあります。

- 一般電子製品:家庭用やオフィス用の標準的な電子機器。

- 専門電子製品:高度な技術やエンジニアリングを必要とする製品(例:産業用制御システム、航空機のアビオニクス)。

- 高信頼性電子製品:極端な環境条件下で使用される製品(例:医療機器、軍事・宇宙用システム)。

IPC 2221Bは、設計者が効率的で信頼性の高いPCBを作成するための包括的なリソースとして使用され、現代の電子機器製造業界において重要な役割を果たしています。

適用範囲

IPC 2221Bは、プリント基板の設計に関する国際標準であり、電子機器製造業界で広く受け入れられているガイドラインです。この標準は、以下の範囲に適用されます。

- プリント基板の構成要素の選択と配置

- 回路の信号伝送品質の向上

- ホットスポットやサーマル・マネージメントの最適化

- 電子機器の耐久性と信頼性を維持

この標準は、幅広い産業分野に対応しており、例えば以下のような用途が挙げられます:

- 自動車

- 航空宇宙

- 通信

- コンピュータ

- 医療機器

- 産業機器

IPC 2221Bの適用範囲は、初心者から経験豊富なプリント基板設計者まで、広く利用されており、設計プロセスの各段階で適用できます。この標準は、最新の技術要件や成熟した設計手法によって、プリント基板の性能、品質、コストに関する同じ目標を効果的に達成できることを保証しています。

基本仕様

基板の厚さ

基板の厚さは、通常 0.8mm、1.0mm、1.6mm、2.0mm のいずれかです。厚さによって、基板の剛性や熱伝導性が変わります。一般的に、基板の厚さが大きいほど、剛性が高く、熱伝導性も向上します。しかし、厚い基板は重くなるため、特定のアプリケーションに合わせて適切な厚さを選択する必要があります。

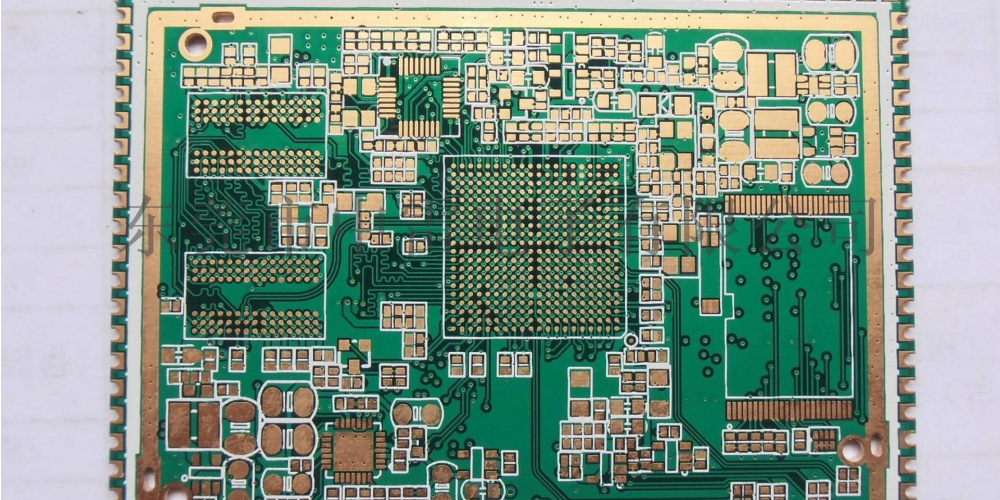

レイヤー数

IPC-2221B に準拠した基板は、一般的に 1 レイヤーから 32 レイヤーまで存在します。レイヤー数によって、回路の複雑性や信号伝送品質が影響を受けます。ただし、レイヤー数が多いほど、基板の製造コストが高くなります。したがって、製品の要件とコストを考慮して、適切なレイヤー数を選択することが重要です。

トレース幅とスペーシング

トレース幅とスペーシングには、IPC-2221B のガイドラインに従って選択する必要があります。トレース幅は、充分な電流容量を確保するために重要です。一方、スペーシングは、信号のクロストークや漏電を防ぐために重要です。

典型的なトレース幅とスペーシングの例は以下のとおりです。

外層: 内部レイヤー:

- トレース幅: 5mil (0.127 mm)

- スペーシング: 5mil (0.127 mm)

外部レイヤー:

- トレース幅: 6mil (0.152 mm)

- スペーシング: 6mil (0.152 mm)

最終的に、IPC-2221B に準拠した基板の設計には、基板の厚さ、レイヤー数、トレース幅、およびスペーシングに関する適切な選択が含まれます。これらの要素を総合的に考慮して、設計者は製品の要件を満たす最適な基板を選択することが可能です。

材料と製造プロセス

このセクションでは、IPC 2221Bに関連する主要な材料と製造プロセスに焦点を当てます。それを三つのサブセクションに分けます。

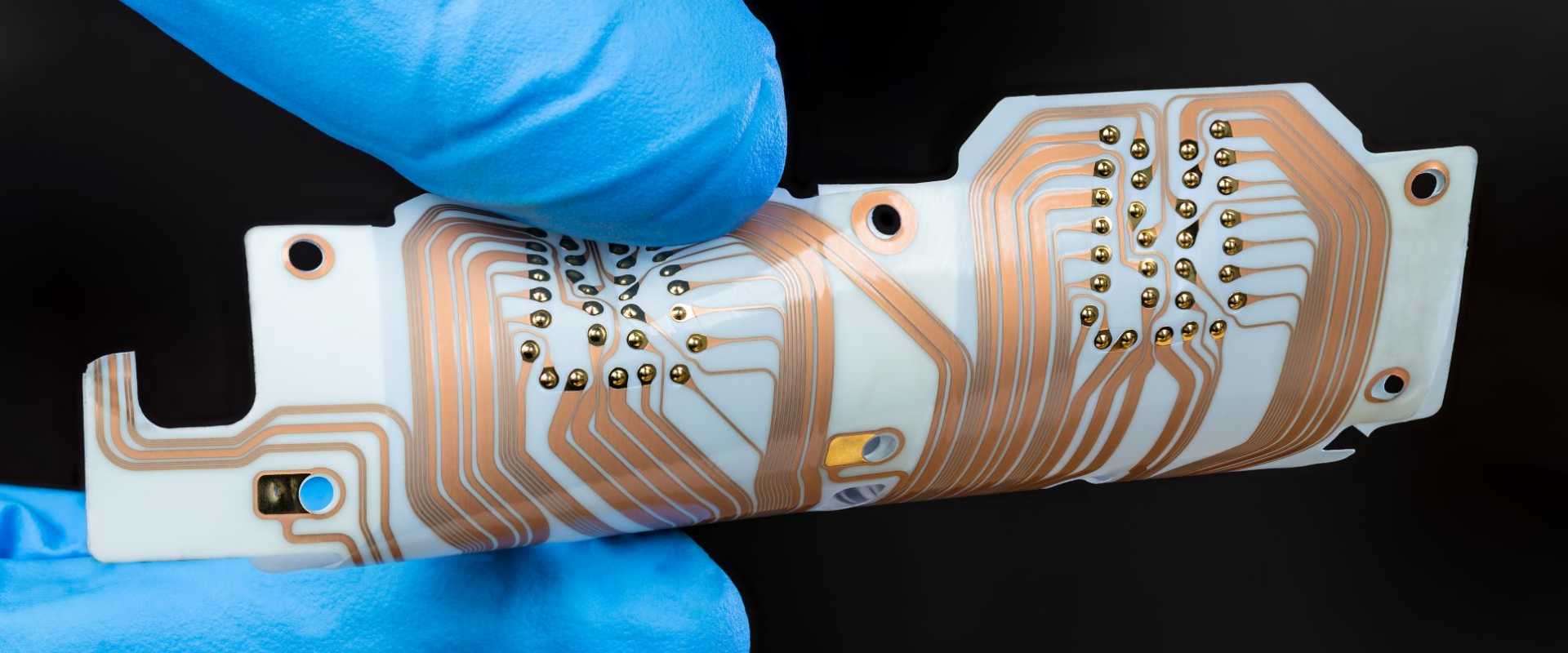

基板材料

基板材料は、電子機器の性能と耐久性に大きな影響を与えます。一般的な基板材料には、以下のようなものがあります。

-

FR-4:最も一般的に使用される基板材料。ガラス繊維補強エポキシ樹脂で、優れた電気的性能と機械的強度を持っています。

-

アルミニウム基板:熱伝導性が高く、放熱性能に優れているため、高出力や高周波数のアプリケーションに適しています。

-

ポリイミド基板:耐熱性、耐化学薬品性があり、柔軟性が高いため、フレキシブル回路に使用されます。

コーティングとフィニッシュ

基板には、コーティングとフィニッシュが重要な役割を果たします。これらは、以下の目的で使用されます。

- 酸化を防ぐ

- 環境からの保護を提供する

- 表面実装デバイス(SMD)の実装を容易にする

一般的なコーティングとフィニッシュの選択肢は以下の通りです。

- 酸化銅(CuO)コーティング:経済的で、はんだ付けが容易です。

- 酸化亜銅(Cu2O)コーティング:はんだ付け性能が向上し、銅の酸化を防ぎます。

- 金(Au)フィニッシュ:高い信頼性と耐久性がありますが、コストが高くなります。

はんだリザーブ

はんだリザーブは、基板上の銅箔に直接はんだを付ける際に使用されます。はんだリザーブのタイプは以下の通りです。

- エアギャップリザーブ(AGRS):はんだが基板と銅箔の間にある小さな空気の隙間に入ることを防ぎます。

- トンネルリザーブ(TRS):はんだが基板と銅箔の間にある狭いトンネル状の空間に入ることを防ぎます。

各タイプのはんだリザーブは、異なるアプリケーションや基板タイプに適しています。適切なはんだリザーブの選択は、基板の性能と耐久性に大きく影響します。

設計ガイドライン

電流容量

IPC 2221Bでは、基板の電流容量を正確に計算するための指針が提供されています。各トレースの幅が電流容量に対応していることを確認することが重要です。幅が狭すぎると、基板が過熱し、機能しなくなる可能性があります。

- 幅が広い場合、電流容量がより高くなります。

- 幅が狭い場合、電流容量がより低くなります。

電流容量を求める公式は以下のとおりです:

I = (k * ΔT^b * A^c)

ここで、

- I:電流 (A)

- k, b, c:定数

- ΔT:温度上昇 (°C)

- A:導体の断面積 (mm²)

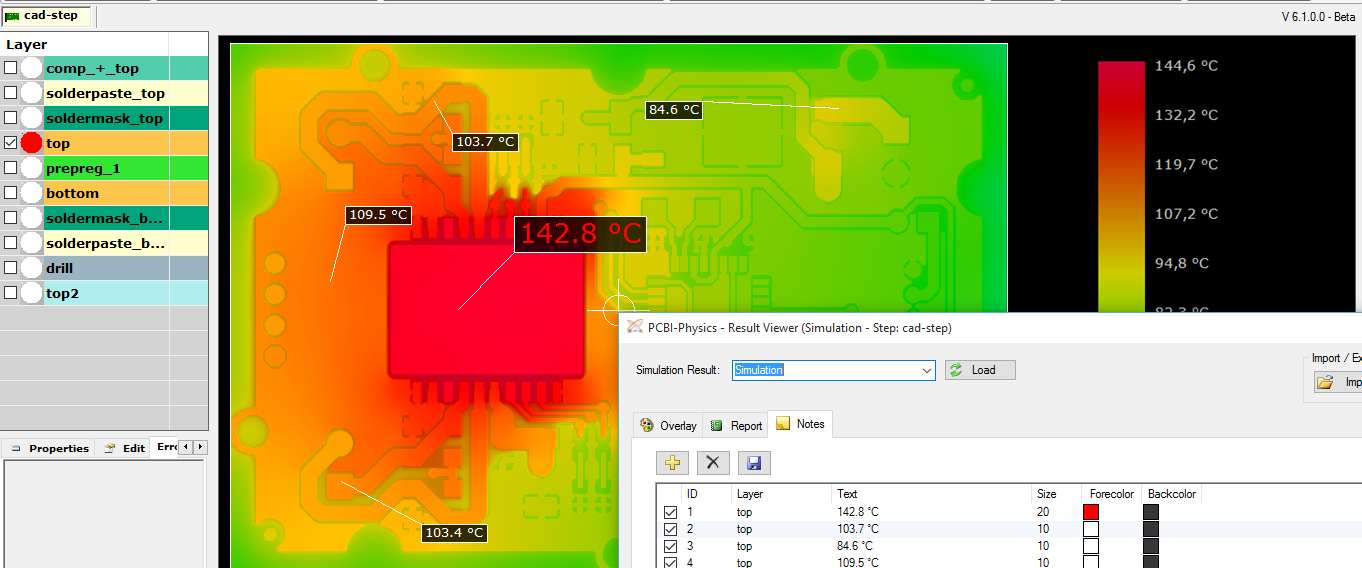

熱管理

熱管理は、基板の寿命と性能に直接影響するため、非常に重要です。IPC 2221Bでは、いくつかの熱管理ガイドラインが推奨されています。

- コンポーネント間隔:それぞれのコンポーネントが最適な冷却を受けるために、十分なスペースを確保して配置してください。

- 熱伝導パス:基板の熱源から熱が効率的に放散できるように、熱伝導パスを設計することが重要です。

- ヒートシンク:熱を拡散させるために、ヒートシンクを適切な位置に取り付けることが推奨されます。

テストと検証

IPC 2221Bについてのテストと検証には、主に視覚検査と電気的検査の2つの方法があります。これらの手法は、基板の品質と性能を確認するために使用されます。

視覚検査

視覚検査は、目視または拡大鏡を使用して、基板上の不具合や損傷を検出する方法です。この検査では、以下のポイントに注意が必要です。

- 基板表面の汚れや傷

- はんだの不良

- 部品の配置や向き

- 導体トレースの短絡や剥離

視覚検査では、経験豊富な検査員が重要な役割を果たします。彼らは、基板の不具合を見つけ出し、修正が必要かどうかを判断します。

電気的検査

視覚検査だけでは、基板の機能的な問題や電気的欠陥を完全に特定することは困難です。これらの問題を検出するために、電気的検査が必要です。主な手法として、以下の2つがあります。

- 開放/短絡テスト

- 電気的機能テスト

開放/短絡テストでは、基板上の各ネットワークに対し、電流を流して導通性を確認します。問題がある場合、回路が開放されているか短絡していることが判明します。

電気的機能テストは、基板が設計通りの動作をしているかどうかを確認するためのテストです。このテストでは、基板に電源を供給し、入力信号を加えて、出力信号を測定します。測定された出力が設計通りであることを確認することで、基板の正常な動作を検証できます。

テストと検証は、IPC 2221Bに準拠した基板の品質や信頼性を保証するために重要な工程です。視覚検査と電気的検査の両方を実施することで、基板の問

規格の改訂履歴

IPC-2221Bは、電子機器の設計基準として広く用いられている規格であり、その改訂履歴は以下の通りです。

-

初版 (IPC-2221): 1998年に最初のバージョンがリリースされました。この時点では基本的な設計ガイドラインを提供していましたが、今日見られるような多機能性や詳細な項目には触れていませんでした。

-

IPC-2221A: 2003年に初版から5年経って、続いていくつかの重要な変更が加えられました。特に、高速データ伝送や高密度回路に対応するように改善が行われました。また、規格をより使いやすくするために用語の統一や追加情報の提供が含まれました。

-

IPC-2221B: 2017年に最新版であるIPC-2221Bがリリースされました。このバージョンでは、先進的な技術への対応や、国際規格との整合性を向上させるための更新が行われました。具体的には、材料や製造プロセスの進化に対応するための段階的なアプローチが取り入れられました。

以上の改訂により、IPC-2221Bは電子機器設計における最も信頼性の高いガイドとなり、世界中のエンジニアに対応するための信頼性と柔軟性が向上しました。今後も技術の進化に伴って、規格が改定されていくことが予想されます。