さまざまなタイプのデバイスや機器用の PCB を製造している場合は、基板の放熱機能を優先することが重要です。 PCB の効果的な放熱により、過度の温度によるパフォーマンスの問題や致命的な障害を防ぐことができます。 過熱を避け、信頼性の高いパフォーマンスを確保するには、適切な放熱コンポーネントを備えた PCB を選択することが重要です。

熱の問題に関する追加情報を発見し、PCB の熱を放散する技術についての洞察を得ることができます。

PCB ではなぜ熱放散が問題となるのでしょうか?

電子部品に電流が流れると、熱負荷が増加します。 回路レイアウト、電源入力、デバイスの特性などのさまざまな要因が、電子部品が発生する熱の程度に影響します。 部品の不適切な取り付け、外部要因、不十分な換気、不適切な組み立ては、PCB の過熱の原因となることがよくあります。

PCB はある程度の熱に耐えることができますが、温度が上昇すると重大な問題が発生する可能性があります。 PCB は、過剰な熱により、回路ラインの中断、コンポーネントの酸化、構造的完全性の低下、互換性のない材料の膨張率など、さまざまな悪影響を受ける可能性があります。 これらの結果は、PCB の全体的なパフォーマンスの低下につながる可能性があります。 PCB が過度の熱に長期間さらされると、誤動作したり、さらには故障する可能性があり、プリント回路基板に永久的な損失を引き起こす可能性があります。

PCB業界における放熱技術

過剰な熱による悪影響を考慮して、PCB に放熱機能があることを確認することをお勧めします。 プリント基板からの熱を放散するには、効果的な放熱手段であるヒートシンクや冷却ファンを組み込むなど、いくつかの技術を使用できます。

以下の方法を検討して、プリント基板の熱を放散するための基本的な技術を発見してください。

1. 冷却ファンとヒートシンク

ヒートシンクは、熱伝導率が高く、熱を放散するために PCB 設計者によって一般的に使用される大きな表面積を備えた金属コンポーネントです。 これらは通常、スイッチング デバイスなどの発熱機能に取り付けられ、コンポーネントが熱をヒート シンクに伝達し、その広い表面積にわたって放散できるようにします。

PCB やその他のデバイス コンポーネントに放熱器を組み込むだけでなく、冷却ファンを取り付けることもできます。 これらのファンはデバイスに優れた空気の流れを導入し、急速な熱の除去を促進し、熱の蓄積を防ぎます。 通常、大電流電源では冷却ファンを利用でき、より効率的かつ迅速な熱放散に役立ちます。

2. 厚い銅配線を使用する

高電流アプリケーション向けにプリント基板を設計する場合、多くの場合、厚い銅トラックを組み込むことが推奨されます。 幅の広い銅配線により、熱の放散と分散のための表面積が増加し、熱がより効果的に放散されます。

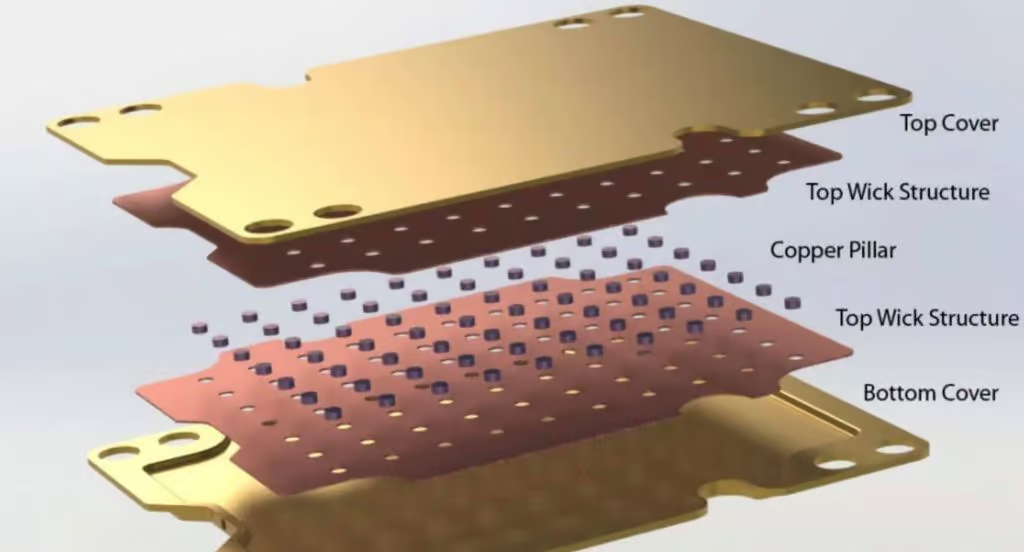

3. ヒートパイプへの投資

スペースが限られたコンパクトなアプリケーションに PCB が存在する場合、ヒート パイプは熱放散のための効果的なソリューションです。 したがって、これらのパイプは、熱を吸収するために少量のアセトン、水、アンモニア、窒素などの流体を使用します。 樹液が熱を受けると、パイプから蒸気が放出され、下に流れ落ちます。 次に、凝縮器はそれらの蒸気を液体の形に凝縮します。 これにより、パイプを継続的に循環させることができます。

ヒートパイプを好む企業は、その優れた熱伝達能力により、コスト効率が高く信頼性の高い受動的熱伝達方法を求めています。 これらのパイプを組み込むことにより、デバイスは最小限のメンテナンスで良好な熱伝導率を実現できます。 ヒートパイプには可動部品がなく、振動がまったくないため、驚くほど静かです。

4. 右基板の材質

放熱に適した基板材料を選択することも、放熱を改善するのに役立つテクニックです。 特定の PCB 材料には、高温に効果的に対処するために必要な特性が欠けています。 したがって、機器が高温/高熱にさらされる場合には、熱放散特性を持つ物質を選択することが非常に重要です。 ポリイミドベースの選択はインテリジェントなオプションです。

5. 熱管理用

フレックス PCB は、薄くて柔軟な物質であるため、表面積対体積の比を大きくできるため、放熱に適しています。 熱放散のためのもう 1 つの優れたオプションは、誘電体層を備えた一種のメタルコア回路基板であるアルミニウム PCB です。 したがって、この層は熱を吸収してアルミニウム層に伝達し、そこで熱が分散するのを助けます。 アルミニウムプリント基板は、高エネルギー機器にとって有益です。 高エネルギー作業の場合、銅プリント基板は最高の放熱性と熱伝導率を提供します。

セラミック PCB は、優れた耐熱性と接続性を備えているため、高温および高周波製品に最適なオプションです。 これらの PCB は通常、アルミナまたは窒化アルミニウムで構成され、高い熱伝導率、低い熱膨張係数、優れた多用途性または耐化学腐食性を誇ります。 そのため、幅広い環境での使用に最適です。

6. サーマルビアアレイを使用する

熱放散を強化し、熱抵抗を低減するには、サーマル ビア アレイが優れたオプションです。 これらは銅の面積と質量を増加させることで機能し、結果として熱抵抗が減少します。 さらに、伝導性が向上するため、熱を発生する重要なコンポーネントに特に役立ちます。 その結果、サーマルビアアレイを熱源の近くに配置してパフォーマンスを向上させることができます。

プリント基板から放熱器を排除しようとしている企業にとって、サーマルビアシリーズは人気のあるオプションです。 特定の用途ではサーマルビアアレイをパッドと組み合わせて、デバイスから熱を伝導します。 そのため、プリント基板の熱分散が向上し、ヒートシンクが不要になります。

7. カッパーコインテクノロジーの実装

銅コインとして知られる銅の小さな粒子は、通常、大量の熱を発生するコンポーネントの下の PCB に埋め込まれています。 銅の優れた熱伝導性を活かした配置です。 これにより、コインが要素から熱を奪い、ヒートシンクに直接伝えることができます。 銅コインは、特に少数のコンポーネントのみが最も多くの熱を発生する場合に、効果的に熱を放散します。

領域の形状に応じて、T-Coins、C-Coins、I-Coins などのいくつかの形状の局所ソリューションが使用可能です。 配線プロセスが完了すると、コインを PCB のスロットに組み込み、ラミネートおよび金属化して安全な接続を確保できます。

8. PCB レイアウトの最適化

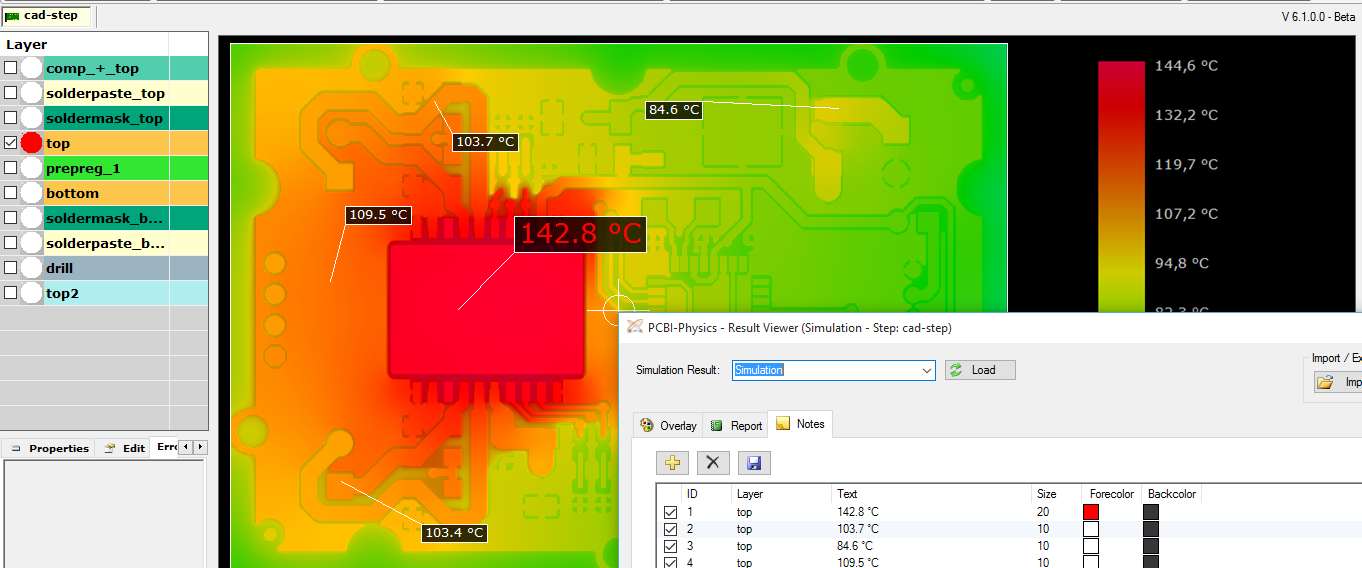

PCB レイアウトで効果的な熱放散を確保するために、企業は多くの場合、設計段階でベスト プラクティスに従います。 たとえば、温度に敏感な要素をデバイスの底部などのより優れた領域に配置し、より高いレベルの加熱装置への設置を避ける場合があります。 設計者は、通気性を高めるために、水平面上に複数のコンポーネントをずらして置くこともあります。 PCB の温度をより正確に測定するために、企業は最もホットなゾーンに温度計を設置することを選択する場合があります。

適切に設計された PCB レイアウトでは、過度の熱の蓄積を防ぐために、熱源を相互に安全な距離に設置することが優先されます。 したがって、冷却ファンが存在する場合、設計者は高熱を発生する要素を下流に配置し、低熱の発電コンポーネントを上流に設置して冷却を最適化することを検討できます。 プロの PCB 設計者は、デバイスの空気循環も研究し、空気の流れに基づいて高熱発生デバイスを戦略的に配置します。

9. 統合された冷却方法

統合された冷却技術により、従来のヒートシンクとファンのセットアップよりも優れた熱伝導率が実現します。 この原理には、専用のビアを介してプロセッサ、BGA、またはその他の発熱コンポーネントの下側に冷媒を導くことが含まれます。

設計者は、実装する要素の基準に基づいて適切なビアの数を決定する必要があります。 最初は単一のビアで十分ですが、流体の速度とコンポーネントの表面積に応じて追加のビアが追加される場合があります。

前述の埋め込み冷却方式のほかに、内部冷却方式などのアプローチもあります。 この方法では、熱交換器が基板に直接組み込まれているため、外部のヒートシンクやコールドプレートが不要になり、重量が減り、プリント基板の組み立て手順が削減されます。 ただし、これらのクーラーでは、冷却経路の周囲に高密度のサーマル ビアが必要です。

・冷却ファン

この記事では、ヒートシンク、サーマル ビア、ヒート パイプなどのさまざまな冷却方法について説明します。 これらの方法は熱を伝達するために伝導に依存していますが、さまざまな状況において、これだけでは不十分です。 冷却ファンは熱対流伝達を採用しており、コンポーネントから熱を放散する非常に効率的な手段を設計者に提供します。

冷却ファンの有効性は、機器から特定の大きさの空気を移動させる能力と、機器のレイアウトとの互換性によって決まります。 ファンを選択するとき、設計者はサイズ、コスト、騒音などの要素を考慮する必要があります。 ただし、ファンの主な機能は空気を移動させることであるため、冷却ファンを選択する際には容量が最も重要な要素となります。

・はんだ濃度

コンポーネントのリード線への熱の蓄積を最小限に抑えるには、デバイスの接合部のはんだ付けの厚さが均一である必要があります。 ビアの近くをはんだ付けする場合は、穴を過剰に充填して回路基板の下側にバンプができ、ヒートシンクとの接触面積が減少する危険性があるため、注意が必要です。

はんだのオーバーフローを防ぐために、プリント基板設計者には 2 つのオプションがあります。 1 つ目は、ビアの直径を 0.3 mm 未満に小さくすることです。 ビアが小さくなると、ビア内の液体はんだの層張力が、はんだに作用する重力にうまく対抗できます。

テストはそれを行う 2 番目の方法です。 これは、はんだを追加するときに穴に入らないように、小さな穴に独自のカバーを付けることを意味します。

・ペルチェヒートポンプ/熱電冷却器(TEC)

熱電冷却/ペルチェ ポンプ方式など、プリント基板冷却のより高度な方式へのアップグレードを検討する時期が来ています。 これらの技術を使用すると、コンポーネントを周囲温度以下の温度まで冷却できます。

TEC は、CCD カメラ、マイクロプロセッサ、レーザー ダイオード、暗視ユニットなど、正確な温度制御が必要なアプリケーションで推奨される冷却ソリューションです。 TEC は、従来の冷却方法と比較して、正確な温度管理またはより速い応答時間を提供します。 設計者は、TEC と空冷および液体冷却方式を組み合わせて、冷却能力を高めることができます。 また、パワープロセッサの空冷の限界も拡張されます。

10. PCB サーマルビアの設計

銅のバレルは熱を伝導し、ボードの上から下まで熱を伝えます。 これらは、重要な電子コンポーネントから熱を伝導する効率的な熱伝導体です。 これは、SMD からの熱の低減を促進するのに役立ちます。

内蔵センサーやインジケーターの場合など、プリント基板の上側に冷却システム用の十分なスペースがない場合。 高密度に実装された基板の場合、熱を放散する 1 つの方法は、サーマル ビアを使用してヒートシンクやヒート パイプなどの冷却ユニットに熱を伝達することです。

11. トレースの銅の厚さと幅

PCB の熱設計では、銅パッドまたはトレースの幅と厚さが重要な要素です。 銅配線の厚さは、そこを流れる電流に対して低インピーダンスの経路を提供するのに十分である必要があります。 銅ビアの抵抗は、特に電流密度が高い場合に、重大な電力損失と発熱を引き起こす可能性があります。 したがって、発熱を最小限に抑えるために、十分な配線の厚さと幅を推奨します。

12. PCB に対する熱の影響を最小限に抑える

戦術を学んだ後は、それを実行するための戦略を立てることが重要です。 重要なプロセスは、PCB 上の熱に弱い要素から発熱要素を分離することです。 これにより、特定の領域での指向性熱を削減する取り組みが可能になり、温度に敏感なコンポーネントへの熱の影響を防ぎます。

プリント基板を垂直に取り付ける場合は、発熱部品を上側に配置することをお勧めします。 さらに、これらのコンポーネントをプリント基板の側面に向かって識別することは有益です。 環境内の熱放散が減少します。