プリント基板のエッチバックは、PCB の多くの層間で最適な伝送信号を維持するために使用される技術です。 これは特に、製造者がビアの内側に銅コーティングを追加する PTH 手順で使用されます。 PTH は、多層プリント基板内の回路を接続することで導電性を高めます。

PCB エッチバック プロセスについて

PCB エッチバックは、プリント基板内の複数の層間で最適な配線信号を維持するための重要なプロセスです。 これには、電気めっきを可能にし、層間の高いリンクを維持するために、ドリルビアの端からエポキシ接着剤を除去することが含まれます。 このプロセスは、信頼性の高いアプライアンスでは特に重要です。 これは、IPC-6013 によって設定された規格の対象となり、調達記録に指定されているように、エッチバックでは最低 0.003 mm および 0.08 mm の銅を露出する必要があると規定されています。

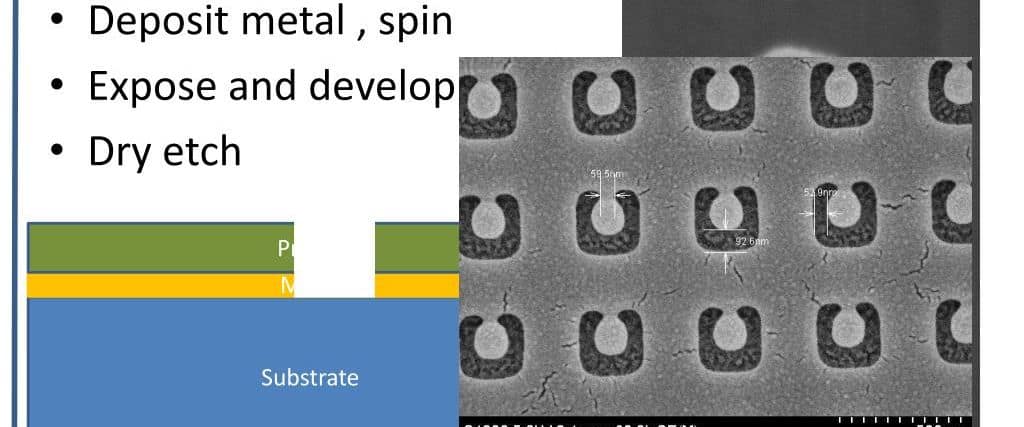

メッキによる密着性を向上させるために、ベースラミネートを浸漬し、PTH を多層プリント基板に穴あけするマイクロエッチング手順が使用されます。 メッキされた側壁からの誘電体の破片と余分なスミアは、スミア除去として知られるプロセスでプラズマ エッチングを使用して除去できます。

さらに、PCB メーカーは、スミア除去プロセスと組み合わせて PCB エッチバックを利用しています。 PCB エッチバックでは、ビア ホールから材料を除去し、銅層を拡張してプリント回路基板の導電性を向上させます。 このプロセスにより、生産者は銅層の 3 つのエッジをメッキできるようになり、PCB 設計の持続可能性が促進されます。

PCB エッチバックの作成

フレキシブル回路製造における 2 つの一般的なプロセス、マイクロ エッチングとプラズマ エッチングは、エッチバックに影響を与える可能性があります。 コーティングの密着性を高めるために、ラミネート基板はマイクロスケールのエッチングで処理されることが多く、基板を浸すかスプレーすることで小さな銅が除去されます。 回路層を積層し、ドリルで穴を開けた後、デスミアとも呼ばれるプラズマ エッチングを実行して、有機樹脂や破片を除去します。 これにより、ビアホール内の銅の表面に鉛が含まれないことが保証されます。 プラズマ エッチングは慎重に制御され、指定された量の誘電体が除去され、銅コーティングが露出します。

エポキシ樹脂汚れの原因

穴あけプロセスの温度が基板のガラス転移温度を超えると、誘電体樹脂とその分散が内層の銅テクスチャー上で溶けて、スミアが発生する可能性があります。 この溶けた樹脂が内層の端子を塞いで電気的接続性を低下させる可能性があります。

PCB エッチバック プロセスの種類

プリント基板のエッチバックには主に 2 つのタイプ、つまりネガとポジが存在し、さまざまな外観と結果が得られます。

・ネガティブPCBエッチバック

ネガ型プリント基板のエッチバックでは、PCB の構成に応じてさまざまな程度で、内側の銅コーティングがビア ホールの壁から徐々に後退します。

ネガティブ エッチバックは攻撃性が低く、高耐久性および長期設置の製造に適しています。

ネガティブエッチバックにより研磨された銅シリンダー壁。内部平面内に応力点がありません。 しかし、このような加工をしすぎると、汚れや気泡によって層の間に隙間ができてしまいます。

・ポジティブPCBエッチバック

一方、ポジティブ PCB エッチバックでは、銅パッドがビア ホールの交差エッジから突き出て、頑丈な 3 端子接続が提供されます。 このタイプのエッチバックは、特に航空宇宙、医療、軍事分野における信頼性の高い多層プリント基板に一般的に役立ちます。

ポジティブエッチバックは、誘電体の汚れを積極的に除去するのにも役立ちます。 ただし、この方法の重大な欠点の 1 つは、ファブリック上の歪みの蓄積によって Pth バレルとフォイルの亀裂が形成される可能性があることです。 この欠点にもかかわらず、ポジティブ エッチバックは依然として利用可能です。

PCB エッチバック技術

PCB メーカーにはエッチバック技術に関するいくつかのオプションがあり、それぞれが異なるソリューションを利用し、環境条件に応じてさまざまな結果をもたらします。 これらのオプションには、化学エッチング技術とプラズマ エッチング技術が含まれます。

・ケミカルエッチング

化学エッチングプロセスでは通常、過マンガン酸カリウムの塩基性エッチング溶液が使用され、通常はメッキによって除去されます。 もう 1 つのオプションは硫酸です。硫酸は空気から水を除去し、期間が限定されており、純度に基づいて樹脂の削減率が変わります。

別の化学エッチング オプションはクロム酸です。 均一な樹脂除去率が得られますが、水質汚染の危険が伴います。

・プラズマエッチング

プラズマ エッチバックは、PCB 製造に役立つ高価な技術であり、迅速かつ効果的に汚れを除去します。 このプロセスには、エポキシ接着剤の蓄積を腐食させる揮発性ラジカルの生成が含まれ、製造者が手順の最終段階で除去するガスが生成されます。 ただし、プラズマ エッチバックでは、製造スループットの低下と処理時間の延長により、PCB 製造の総価格が上昇する可能性があります。 さらに、プラズマ エッチバック後も、ガラスをエッチングしてファイバーグラスを除去するために化学的デスミア手順が必要です。

ケミカル PCB エッチバック プロセスとプラズマ PCB エッチバック プロセスの違い

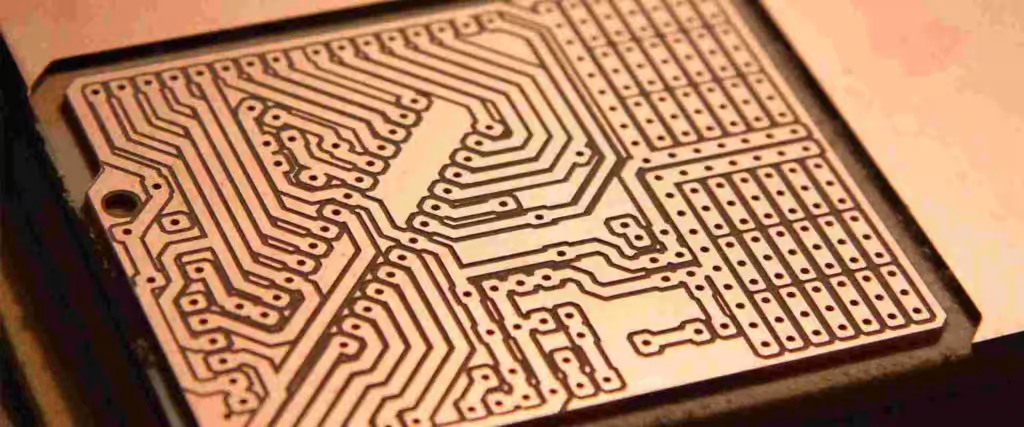

エッチングは、銅と保護されていない領域を除去し、目的の基板を残すプロセスです。 エッチングには主に化学エッチングとプラズマ エッチングの 2 つの方法があります。 どちらの技術も同じ目的を果たしますが、いくつかの点で異なります。 以下に、化学エッチングとプラズマ エッチングの違いをいくつか示します。

・ 効率

化学エッチングとプラズマエッチングの最も大きな違いは、その効率です。 保護されていない領域を溶解して除去する化学エッチングは効果的ではありますが、溝を掘るのと同様に非効率的です。 対照的に、プラズマ エッチングは効率を大幅に向上させることで新たな基準を打ち立てました。

・エッチバック

化学エッチングとプラズマエッチングのもう 1 つの違いは、エッチバックの発生です。 化学エッチング手順中、エッチバックまたはアンダーカットが常に発生するため、トレース幅を拡大する必要があります。 銅の厚さは、パッド間に存在する銅を除去するのに必要なエッチング時間にも影響します。 一方、プラズマエッチングという新手法ではエッチバックが発生しません。 したがって、エッチバックの発生も化学エッチングとプラズマエッチングを区別する要因となります。

・エッチファクター

プラズマエッチングは、層を物質/材料に転写するイメージングプロセスを利用して、エッチング要因を排除することでイメージングエラーを低減するため、非常に重要です。 しかし、化学エッチング手順は従来の方法であり、パッドの側面が歪んでしまいます。 化学エッチングでは、ワイヤの高さが増加するたびに一定の傾斜量が発生します。

プラズマエッチング: より安全で信頼性の高いソリューション

化学エッチングとは異なり、プラズマ エッチングではマンガン酸塩 (VII) 溶液のような高温の化学溶液を使用しません。 これは環境に優しい乾式技術で、プリント基板の穴あけプロセスで残ったエポキシ樹脂を完全に除去するのに効果的であることが証明されています。

時間の経過とともに有効性が失われる湿式化学薬品や化学薬品に依存する過マンガン酸塩溶液と比較して、プラズマ アッシングはよりクリーンで一貫したプロセスです。 有害な液体化学廃棄物は発生しません。 さらに、必要な機器が製造現場で占める面積も少なくなります。 さらに、プラズマ治療ツールは操作が簡単で、高度なスキルを持った人員を必要としません。

まとめ!

「デスメアリング」と「エッチバック」という用語は、一部のメーカーでは同じ意味で使用されている場合がありますが、これら 2 つのプロセスは若干異なります。 特に、樹脂エッチバックを必要とせずにデスミヤ処理を行うことが可能である。

デスメアまたはスミア除去は、ビアホール壁側から樹脂を除去し、適切な内層の電気接続を確保します。 一方、エッチバックは、銅層を延長またはエッチングすることによって導電性を向上させます。 メーカーによってはこの用語を同じ意味で使用している場合もありますが、2 つのプロセスには若干の違いがあります。 エッチバックは多層プリント基板構成でより効果的ですが、両面のある PCB には使用できません。

さらに、化学的エッチバック戦略は、一般にプラズマ法よりもコスト効率が高くなります。 それでも、それらは効率が低く、取り扱い中に危険を引き起こす可能性のある腐食性化学物質が含まれています。 一方、プラズマ洗浄処理では精度が向上し、穴あけプロセスのカスタマイズと微調整が可能になります。

PCB メーカーは、化学エッチバック法の安全で環境に優しい代替手段としてプラズマ プロセスを選択できます。 プラズマプロセスでは、有害な廃棄物を収集せずに廃棄される副産物が生成されます。 専門のプリント基板エッチバック専門家と提携することで、メーカーは最も複雑な製造プロセスでも、より高い適応性、最適化された再現性、精度を実現できます。 これにより、より信頼性が高く持続可能なプリント基板が実現され、無駄が削減され、信頼性が向上します。 プラズマ エッチングを使用すると、基板を再構築するための追加の時間が不要になるため、コストが低くなります。