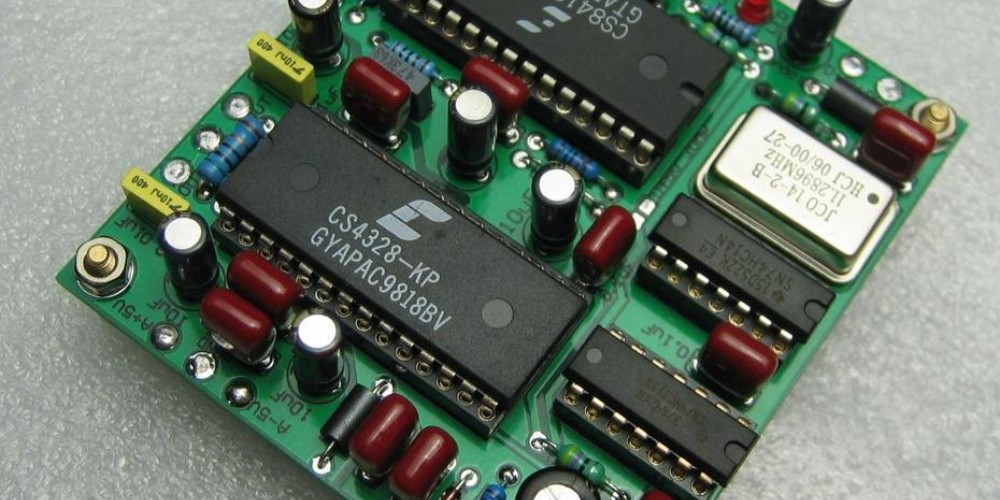

PCB(プリント基板)は、電子機器の構成要素である電子部品を接続し、配線を行うための板状の基材です。現代の電子製品のほとんどに使用されており、スマートフォンやパソコン、家電製品などに幅広く活用されています。この記事では、PCB基板についての基本知識をご紹介します。

PCB基板には、シングルサイド、ダブルサイド、マルチレイヤーといったさまざまなタイプがあり、それぞれの特徴と用途が異なります。シングルサイド基板は、銅箔が片面にしかない基板で、簡単な回路の製作に適しています。一方、ダブルサイド基板は、両面に銅箔を持ち、より複雑な回路を実現できます。マルチレイヤー基板は、三層以上の銅箔を持つ基板で、高度な電子機器や高速信号伝送が求められる用途に利用されます。

PCB基板の製造プロセスは複雑であり、設計から製品化までの多くの工程が含まれます。設計フェーズでは、回路図を作成し、基板のレイアウトを行います。レイアウトが完成したら、製造フェーズに移り、基板に銅箔を貼り付け、パターンを形成した後、部品を実装し、最終的な機能検査を行います。このような一連の工程を経て完成するPCB基板は、電子機器の高性能化や小型化に大きく貢献しています。

PCB基盤の基本概念

PCB基盤(プリント基板)は電子機器の中心的役割を果たしています。電子部品を機械的に支え、それらの間で電気的な接続を確保するための部品です。

基板の材料

PCB基盤の材料は主に以下のものがあります。

- FR-4:FR-4はガラス繊維強化エポキシ樹脂基板で、最も一般的に利用されているPCB材料です。優れた電気特性、熱安定性、機械的強度を持ちます。

- アルミニウム基板:アルミニウム基板は金属基板の一種で、LEDや自動車業界でよく用いられます。高い熱伝導性と耐久性が特徴です。

- CEM-1:CEM-1は繊維強化樹脂基板で、FR-4よりもコストが安く、プロトタイプ製作や低価格電子機器に使用されることが多いです。

- フレキシブル基板:フレキシブル基板はポリイミドフィルムをベースに金属フォイルを貼り付けた基板で、曲げることができるのが特長です。ウェアラブルデバイスや可動部を持つ機器に利用されます。

基板の種類

PCB基盤にはいくつかの種類があります。

- シングルサイド基板:シングルサイド基板は部品と配線が片面にしかなく、シンプルな回路に適しています。製造コストが低く、量産向けです。

- ダブルサイド基板:ダブルサイド基板は部品と配線が両面にあり、回路の密度が高くなります。シングルサイド基板に比べ多機能化が可能です。

- 多層基板:多層基板は3層以上の回路層を持ち、複雑で高性能な回路を実現できます。高周波やデジタル信号処理に適しています。

PCB基板の設計プロセス

PCB基板設計は電子機器の心臓部となる部分であり、その品質と性能が製品全体の性能を左右します。設計プロセスは主に回路設計とレイアウト設計に分けられます。

回路設計

回路設計では、電子部品の選定と接続方法を決め、回路図を作成します。これはPCB基板の基本的な機能を決定づける重要な工程です。

- 要求仕様の確認: 設計者は、製品の機能要件、性能要件、規格要件などを理解し、設計に反映させる必要があります。

- 電子部品の選定: 設計者は、適切な部品を選ぶことで電流容量、動作速度、消費電力などの要件を満たす必要があります。

- 回路図の作成: 電子部品の接続を示す回路図を作成し、その通りに基板上で配線が行われることで、基板の機能が確定されます。

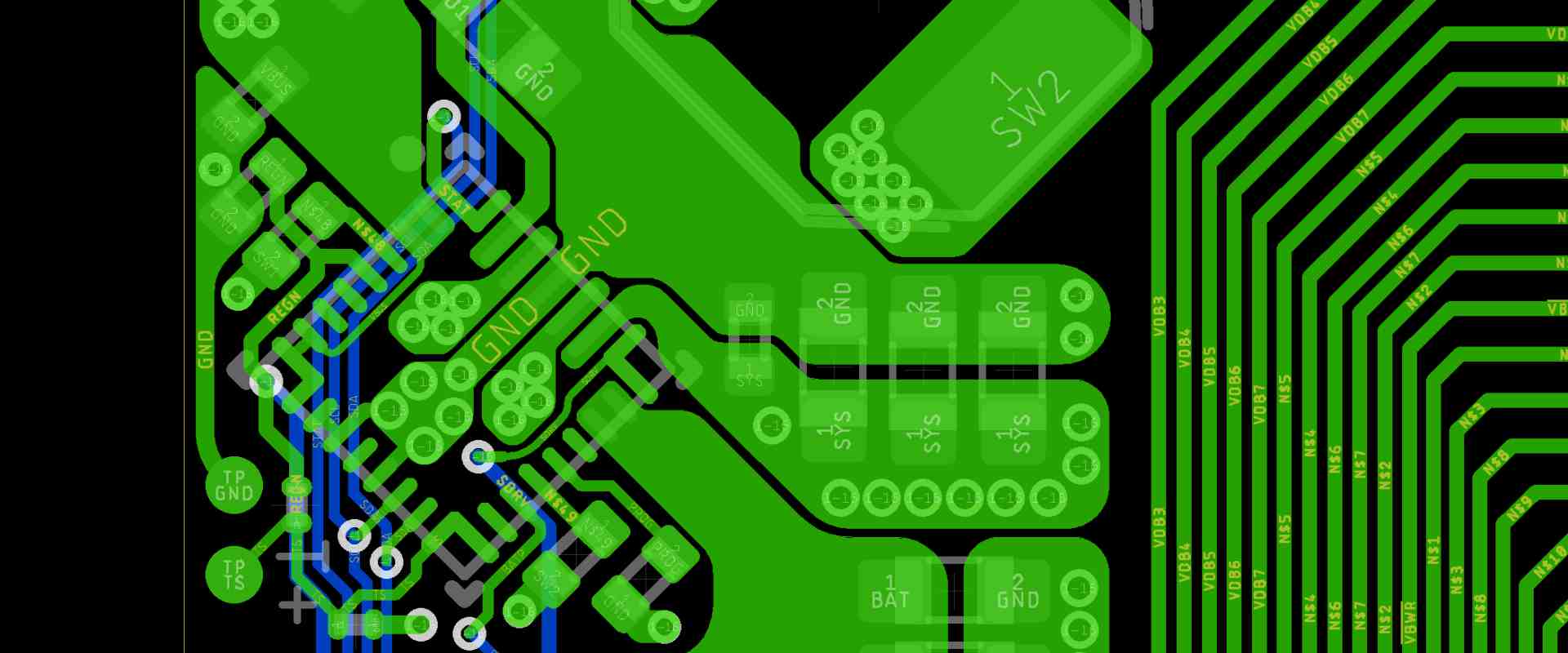

レイアウト設計

レイアウト設計では、回路図に基づいて、基板上での部品配置や配線ルートを決定します。この工程は、基板のサイズや性能に大きな影響を与えます。

- 部品配置: 電子部品は、機能性や信号伝送の観点から適切な位置に配置される必要があります。特に高周波信号や高電流の伝送を行う部品には注意が必要です。

- 配線ルート設計: 配線は、信号の伝送特性や電磁干渉を考慮して、最適なルートを選ぶことが重要です。また、信号線と電源線、GND線のバランスも検討する必要があります。

- 試作基板の作成: レイアウト設計が完了したら、試作基板を作成し、性能検証を行います。問題があれば、再度レイアウト設計を見直し、最適化を行います。

以上がPCB基板の設計プロセスになります。適切な回路設計とレイアウト設計によって、高品質かつ高性能な基板が実現されます。

PCB基板の製造方法

製造工程

基板製造の始まりは、まず設計図をもとに製造データを作成します。データが作成されたら、基板材を選択し、基板材に必要なパターンが作成されます。以下は、一般的な基板製造の工程です。

- キャリアーフィルムの製造: フォトリソグラフィー技術を使用して、ポリエステルフィルムにエッチング・パターンを形成します。

- 基板材料に適用: 銅箔を含む基板材料にキャリアーフィルムを適用し、紫外線を照射してパターンを焼き付けます。

- エッチング処理: 次に、基板材料を酸に放り込んで、余分な銅を除去することで、必要な配線パターンが形成されます。

- 絶縁層の形成: 複数層の基板の場合は、さらに絶縁層を形成し、配線パターンと絶縁層を交互に重ねます。

- 穴あけ加工: 電子部品を取り付けるための穴をあけ、メッキ処理が行われます。

実装技術

基板製造後、電子部品を取り付ける工程が実装技術です。実装技術には、以下のような方法があります。

- スルーホール実装: 取り付ける部品のリードを穴に通して使用する従来の実装方法で、手作業で行われることが多いです。

- サーフェスマウント実装(SMT): 部品を基板の表面に直接接着する方法で、小型化や高性能化が進む現在の基板に広く採用されています。

さらに、基板に部品を取り付けるためのはんだ付け技術も重要です。はんだ付けには、以下の方法があります。

- リフローはんだ付け: 基板に予めはんだを塗布し、部品を正確な位置に配置した後、温度制御されたオーブンで加熱します。

- 波はんだ付け: 基板に部品を取り付けた状態で、表面にはんだを塗布し、溶けたはんだの「波」を作って、部品のリードと基板のパッドを接続します。

これらの工程を経て、完成したPCB基板が電子機器に搭載されます。

PCB基盤の検査と評価

PCB基盤の製造工程には検査と評価が不可欠です。このセクションでは、光学検査と電気的検査の両方について説明します。

光学検査

光学検査は、PCB基板の表面の欠陥を検出するために使用されます。この検査では、高解像度カメラが基板の表面をスキャンし、欠陥がないかどうかを確認します。光学検査は一般的に以下の項目をカバーしています:

- トレースの幅と隙間

- パッドの位置とサイズ

- ドリル・ホールのサイズと位置

- はんだマスクやシルクスクリーンの欠陥

電気的検査

電気的検査は、基板が正常に動作するかどうかを確認するために行われます。この検査では、基板の回路に電圧や電流が適切に流れることが確認されます。

- ネットリスト比較検査: 設計ファイルから生成されたネットリストと、実際に製造された基板のネットリストを比較します。これにより、回路が正しく接続されているかどうかが確認できます。

- 連続性検査: この検査では、すべての回路が互いに正しく接続されていることが確認されます。回路の連続性がない場合、開放または断線が発生していると判断されます。

- 絶縁抵抗検査: この検査では、絶縁抵抗が十分であり、回路間にショートが発生していないことが確認されます。低い絶縁抵抗は、ショートや回路の欠陥の兆候です。

これらの検査により、基板が設計通りに製造されていることが確認され、品質が保証されます。検査プロセスは、基板の寿命とパフォーマンスに大きな影響を与えるため、非常に重要です。

PCB基板の環境への影響

廃棄物処理

PCB基板は、電子機器の一部として使用され、廃棄物処理が大きな課題です。特に、有害な化学物質が含まれることから、適切な処理が求められます。以下に、廃棄物処理の際の注意点を示します。

- PCB基板に含まれる化学物質の有害性を考慮し、適切な処理方法を選択する

- 業者による専門的な廃棄物処理を検討する

- 制限物質の規制に従い、適切な報告を行う

リサイクル

PCB基板のリサイクルは、環境への影響を抑える上で重要です。リサイクルにより、資源の再利用が可能となり、廃棄物処理の負担も軽減されます。以下に、リサイクルの方法と利点を示します。

方法

- 古いPCB基板を回収し、分解する

- 金属部分を分離し、再利用に回す

- 非金属部分を適切に処理し、リサイクルに適した材料にする

利点

- 資源の再利用により、生産コストの削減が可能

- 廃棄物処理の負担軽減に繋がる

- 環境保護に貢献できる

PCB基板の環境への影響を考慮する上で、廃棄物処理とリサイクルが重要な要素です。適切な処理を行うことで、資源の節約や環境負荷の軽減に繋がります。