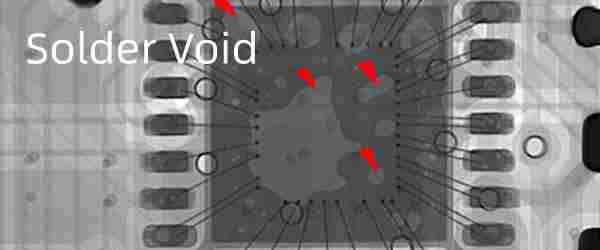

はんだボイドは、PCB 内の空きスペースまたはメッキされていない領域です。 さまざまな理由で発生する可能性がありますが、その中には、はんだペーストの酸化や、低い加熱温度が使用された場合などがあります。

この記事では、PCB のはんだボイドを除去するために検討できるオプションのいくつかを理解するのに役立ちます。

はんだボイドはどのようにして形成されるのでしょうか?

はんだボイドは通常、「ボイド」またははんだが存在しないことを指します。 これは通常、その領域にはんだが塗布されず、PCB 上に空きスペースができた場合に発生します。

はんだ接合ボイドとも呼ばれ、プロセス中に PCB に生じる全体的な不安定性や全体的な脆弱性により、回路の性能に悪影響を与える可能性があります。

PCB のはんだボイドを修正する方法

空きスペースに気づいたら、次のステップはそれを修正することです。 ここでは、PCB のはんだ接合部のボイドを埋める方法についていくつかの提案を示します。

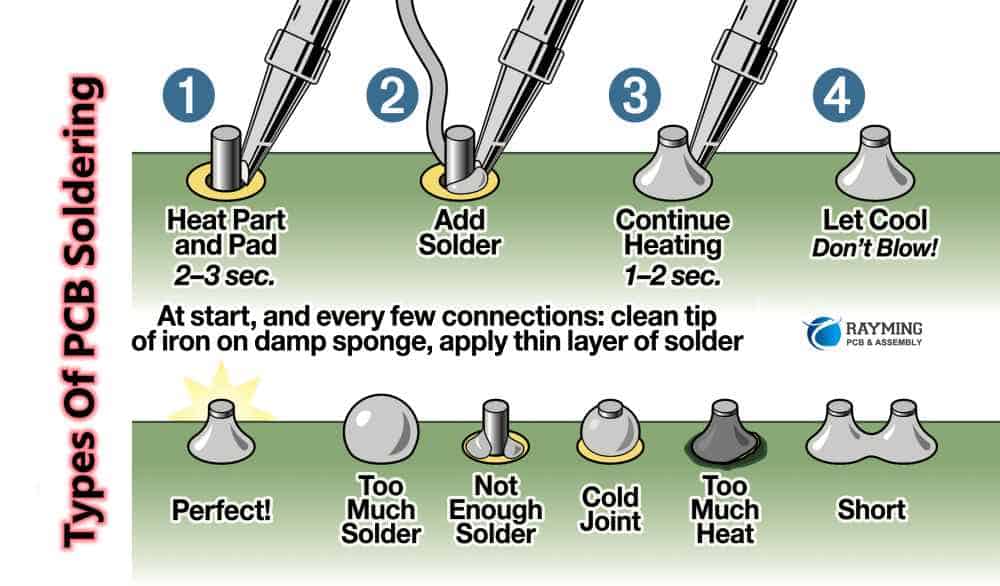

1. はんだペーストの量を減らす

場合によっては、塗布されるはんだペーストの量が、はんだ接合部に発生するボイドの原因となることがあります。 ここで行うべき論理的なことは、堆積するはんだペーストの量を減らすことです。

追加の考慮事項をいくつか示します。

揮発性物質の少ないはんだペーストを使用することをお勧めします。 その理由は、水分をあまり吸収しないため、ボイドはんだが発生する可能性が減少するためです。

量に注意してください。低揮発性のはんだペーストの含有量が最も効果的であるという事実にもかかわらず、大量である必要はありません。 ですので、少量ずつ塗布してください。

2. 予熱時間を延長する

はんだの予熱に費やす時間は非常に重要です。 それが重要である理由のいくつかを次に示します。

予熱時間を延長すると、溶媒が最適温度に達する可能性が高まります。

最適な温度に達すると、フラックス中の溶媒は完全に蒸発します。

このプロセスにより、はんだ接合部に残るフラックスの残留物が減少しやすくなります。

3. PCB のステンシルを変更する

プリント基板 (PCB) のステンシルには、いくつかの変更を加えることができます。 この考慮事項は、一部の PCB は他の PCB よりもはんだボイドを起こしやすいという事実に基づいています。

この目的を達成するために、ボードのステンシルを変更する最適な方法に関するアイデアをいくつか紹介します。

「ガス逃がしルート」を選択します。コンポーネントの下にガス逃がしルートがある、設けられている、または提供されている PCB ステンシルを選択または使用することをお勧めします。

アイデアは、穴の周囲にクリアランスを作成することです。 こうすることで、リフロープロセス中にはんだペーストが PCB に引き込まれることがなくなります。

4. リフロープロファイルを変更する

これは、浸漬時間を延長するプロセスを指します。 リフロー プロファイルを変更すると、次のような利点があります。

揮発性の低い物質の生成に役立ちます。

リフロー プロファイルの変更は、ガスが逃げる時間を増やすための良い方法でもあります。

浸漬時間を増やすことで PCB 内の BGA ボイドの形成をどのように減らすことができるかについて、いくつかのアイデアを示します。

浸漬時間を延長すると、より多くの低沸点揮発分を除去できます。

これらの揮発性物質は、リフロー(固化)前に蒸発してはんだペーストから逃げます。

はんだボイドの内容は何ですか?

はんだボイドの内容には、はんだ接合部内に閉じ込められた空気とフラックスが含まれます。 特に樹脂を含むはんだペーストがはんだ付けプロセスに使用された場合、硬化した樹脂含有量を持つことも可能です。

はんだボイドの原因

以下に、PCB 内のはんだボイドの主な原因をいくつか示します。

限られたガス放出経路

ガス放出経路は、回路基板からガスが逃げるチャネルまたは経路です。 これらのガス放出経路が存在しないか、その数が限られていると、本来逃げるべきガスが基板内に閉じ込められるため、はんだボイドが発生する傾向があります。

ペーストによる酸化

はんだペーストが酸化すると、はんだボイドも発生しやすくなります。

低い予熱温度

予熱温度が低いと、はんだボイドが発生する可能性があります。 この減少は、フラックス中の溶媒を完全に蒸発させることが困難になることも意味します。

PCB ステンシルの設計

回路基板が使用するステンシルの種類は、はんだボイドの形成に寄与する可能性があります。

経験則として、はんだボイドが発生しやすい場合は、現在のステンシルを変更することを検討する必要があります。

過剰なフラックス塗布

過剰な量のフラックスをはんだペーストに塗布すると、はんだボイドが形成される可能性があります。

このためには、フラックスを少し塗布すると良いでしょう。 このようにすれば、はんだが凝固するか「固体状態」になる前にフラックスが「ガス放出」をしても問題はありません。

はんだペーストの品質は重要です

はんだペーストの品質はどうですか? 経験則として、はんだペーストは収縮する傾向があります。 一例として、鉛フリーはんだペーストが挙げられます。鉛フリーはんだペーストは、固体に冷却されると最大 4% 収縮します。

大きなパッドが均一に冷却されると、はんだボイドが発生しやすくなるという考えです。 これは、はんだの間隔と形状の可能性に加えてです。

短い浸漬ゾーン時間

はんだボイドは、浸漬ゾーン時間が短い場合、特にリフロープロセス中に発生します。

どのような種類のはんだボイドが存在しますか?

さまざまな種類のはんだボイドが存在し、それぞれ異なる働きをします。 以下にそれらの概要を示します。

ピンホール微小ボイド

これは、銅ランドと IMC 層の間にあるはんだボイドの一種です。 通常、直径は 1 ~ 3 ミクロンです。

マクロボイド

名前が示すように、これはより大きなタイプのはんだボイドの 1 つです。 直径が最大 12 ミルのマクロボイドは、ガスやはんだペーストが閉じ込められると形成されます。

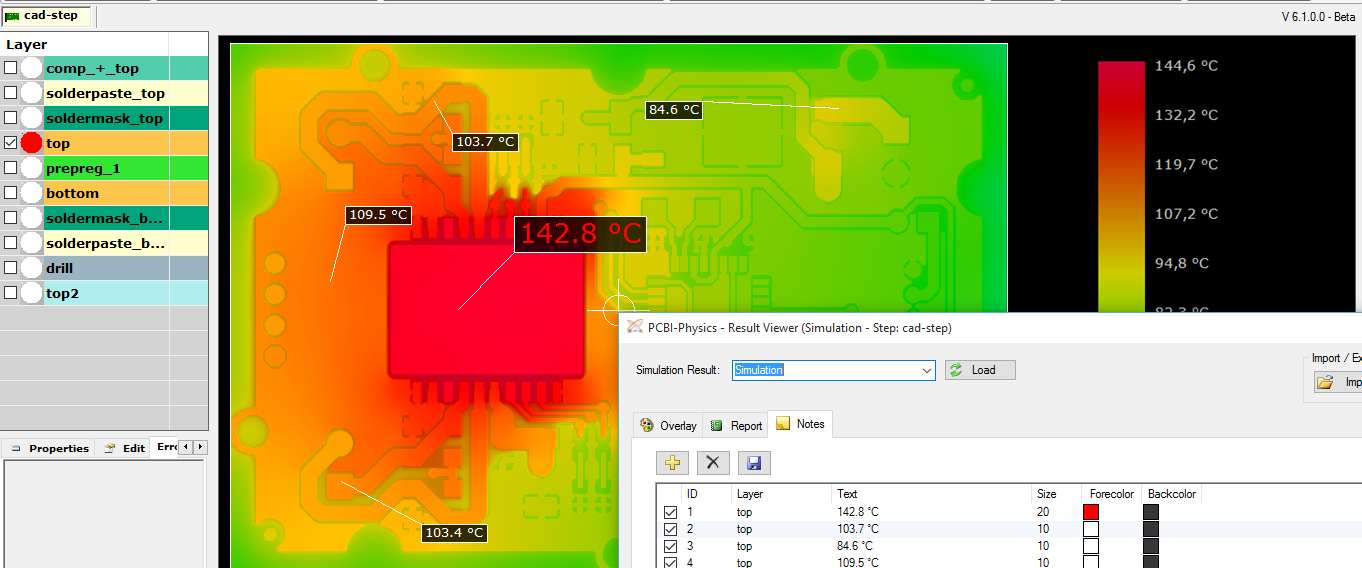

金属間微小ボイド

これらは、PCB が高温にさらされることによって生成されるサブミクロン サイズのはんだボイドです。 ボイドは、基板が摂氏 100 度を超える温度に 48 時間以上さらされると発生します。

平面微小ボイド

これらは、ボール グリッド アレイ (BGA) の障害の原因となる BGA ボイドです。 平面状の微小空隙の直径は 1 ~ 2 ミルです。

ミクロビア空隙

これらは、ボール グリッド アレイ (BGA) ジョイントに関連するマイクロビアが原因で発生します。

収縮ボイド

これらのはんだボイドは、収縮しやすいことに加えて、スルーホール (THT) はんだ接合とボール グリッド アレイ (BGA) はんだ接合の両方に特有のものです。

これらの空隙を識別する最も簡単な方法は次のとおりです。

はんだ接合部の表面から伸びる細長く粗いボイドに注目してください。

はんだ接合部の亀裂に気づきました。

はんだボイドとメッキボイド

特定の部品またはスペースがめっきされていないままになると、プリント基板 (PCB) 内にボイドが発生します。 めっきボイドとはんだボイドはどちらも、回路基板設計における 2 つの主要なタイプのボイドです。

2 つの違いの一部を次に示します。

無電解銅めっきプロセスを使用すると、めっきボイドが発生します。 この場合、銅メッキはスルーホールの内壁を完全には覆いません。 一方、はんだペーストが十分に使用されていない場合には、はんだボイドが発生します。

はんだボイドの解決は、めっきボイドよりもほとんど簡単です。これは、ボイド形成傾向の低いはんだペースト配合に切り替えるなど、プロセスが簡素化されたためです。

以下に、PCB 内にはんだボイドの形成が基板の性能に悪影響を与える可能性があるいくつかの方法を示します。

はんだ接合の信頼性が完全に保証されるわけではありません。

PCB の電流容量が影響を受ける可能性があります。

はんだボイドの形成により、PCB 内でのはんだブリッジも発生します。

はんだボイドの形成も、はんだの流れの不規則性の原因となります。 たとえば、特にはんだリフロープロセス中に、はんだが 1 つのパッドから別のパッドに流れる可能性があります。

このプロセスでは、はんだ接合部の熱伝導能力も低下します。

業界標準に従ってはんだボイドを防ぐ方法

PCB のはんだボイドの制御に関する業界仕様に従うことが役立ちます。 IPC は、これらの規格を IPC-A-610 で定め、はんだボイドに関する次の基準を詳しく規定しました。

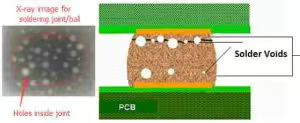

- はんだ接合部またははんだボール内のボイドの計算された全体面積が、はんだボールの合計面積の 25% を超える場合、はんだボイドは「欠陥」とみなされるべきであると規定されています。

- 欠陥は X 線画像を使用して監視されます。

結論: はんだボイドは PCB にとって問題ですか?

「完璧」な回路基板はありません。 何らかの問題が原因で欠陥が発生する可能性があり、はんだボイドも例外ではありません。 ただし、ボイドは、はんだ接合部の応力を緩和し、これらの接合部内でクラックが発生する可能性を制限するなどの明確な目的があるため、それほど問題にはなりません。

はんだボイドは、特定の場所で発生すると PCB の問題になります。 たとえば、回路基板の界面にこれらのボイドが発生すると、特定の大気応力条件下で亀裂が発生する可能性があります。

PCB がはんだボイドに過度にさらされないよう、PCB を最適化する最適な方法の評価をお手伝いします。