PCB のセクショニングについて知っている人もいます。 しかし、これは PCB オタクであるために必要なことではまったくありません。 PCB のマイクロセクショニングについてご存知ですか? まだ? さて、今日はこの投稿でマイクロセクショニングについて説明するので、幸運だと感じてください。

マイクロセクショニングは、PCB の密集した狭い領域で行われるセクショニングよりもはるかに細かいプロセスとして定義されます。 いいえ、この単純な定義をそのまま使用するつもりはありません。 マイクロセクショニングにはさらに多くの機能があり、将来のプロジェクトでも注意が必要です。

PCB 上のマイクロセクショニングの役割

マイクロセクショニングの目的は、複雑な PCB の一部の層とコンポーネントを除外して、レイアウト、PCB 部品、およびそれらのパフォーマンスの欠陥を検出できるようにすることです。 これらの層も完全に損傷を受ける可能性があります。 マイクロメートルスケールのセクショニングを行う場合は、PCB 上のはんだ接合とその堅牢性、材料組成、そしてメッキの厚さなどの重要な側面をすべてカバーできるようになります。

PCB 上でのマイクロセクショニングの使用

手術に興味を持ったことはありますか? それとも、手術室で人間を切り開く外科医の友人ができるかもしれませんか? そうですね、マイクロセクショニングを PCB の手術として考えてみましょう。 PCB を切り開き、微細な断面を作成して、どこに欠陥があるかを確認します。 通常の人間の手術とかなり似ていますが、この類似性についてはこれ以上深くは説明しません。 このプロセスの成功率に貢献する小さなステップがいくつかあります。 これらは:

- PCBの機能性原料を使用

- PCB 上でビルド検証を実行する

- 穴壁めっきの幅が適切かどうかを確認する

- すべての導体が適切な太さであるかどうか

- PCB の内側と外側のすべてのパディングを登録します

- PCB層間の接続を開発する

- プリント基板の表面仕上げが正しい厚さであるかどうか

- ソルダーマスクの厚さはどれくらいですか

· PCB 生産者が PCB 生産のさまざまな間隔でどのようにマイクロセクショニングを実行するかを知る時が来ました。 これらには次のものが含まれます。

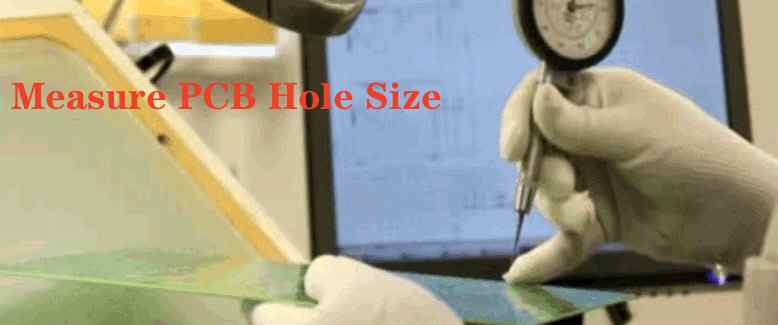

- 穴のサイズと品質を確認してください

- 穴あけ後に位置合わせが適切かどうかを確認します

- メッキ後のラップ厚みとバレル厚みの幅を確認

- 一貫性、めっき、名簿、品質評価の最終段階で発生する問題を確認します。

PCB 上にマイクロセクショニングを作成する

さて、あなたのオタクの脳は、PCB 製造業者がどのようにしてマイクロセクションを作成するのか疑問に思っているはずです。 そこにはロケット科学は含まれていません。 生産者は、この目的のために特別なスルーホールクーポンを利用しています。 これを行う前に、スルーホール工法を実行する PCB の断面積を準備する必要があります。 自動クーポン抽出と呼ばれるプロセスは、クーポンの抽出を支援する CNC ルーティングで実行可能です。 これ以外にも、このプロセスに関して知っておく必要がある重要な要素がいくつかあります。

精密ルーターカッター機は、埋め込み穴や止まり穴の PCB 断面積を測定するために重要です。

また、これらの機械の機能は、ベンダー認定、故障解析、適合性、ロット検証などの用途に応じて変化します。

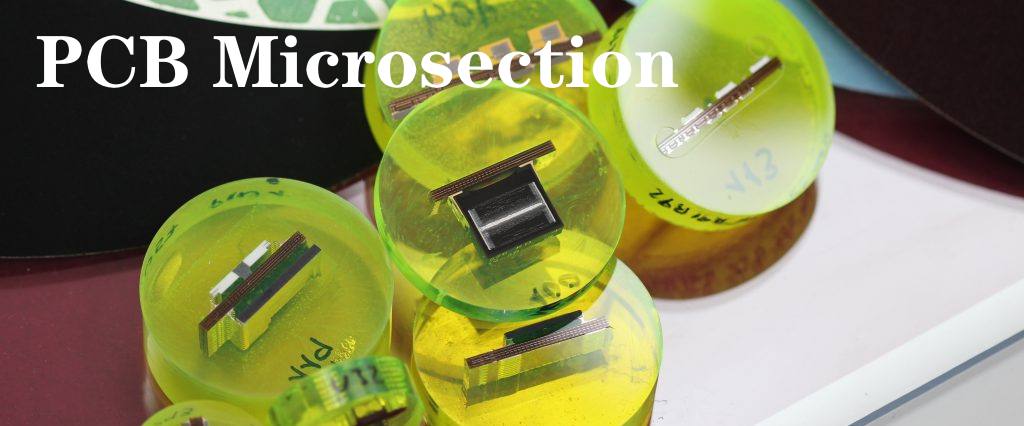

目的を選択したら、クーポンを手に取り、試食用に小さく切り取ります。

次に、樹脂またはソフトアクリルに浸します。

待つと固まり、ホッケーのパックのような構造になります。

この後、このホッケーのパック構造を潰して、細かい平らな面に変えていきます。

表面を研磨し、必要に応じてエッチングも行います。

最後に、顕微鏡を使用して PCB を視覚化し、分析します。

PCB 上のマイクロセクショニングの分析

マイクロセクションを分析する際には、さまざまな手順を実行する必要があります。

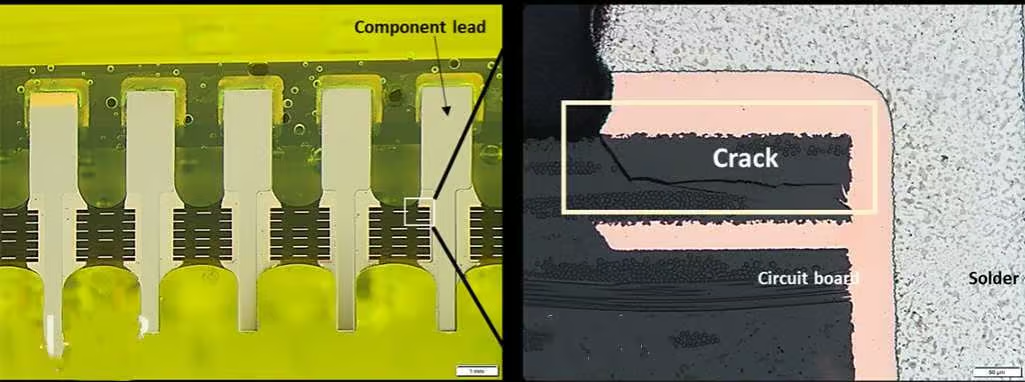

- ビルド チェック: 微細切断プロセスを通じて複雑な PCB の層を検証することを意味します。 これには、コア、フォイル、プリプレグの幅、およびはんだ接合部間の接続のチェックが含まれます。 これだけでなく、ビルド チェックは、層に亀裂、熱応力、層間剥離、ギャップ、膨れがないかどうかを確認するのにも役立ちます。

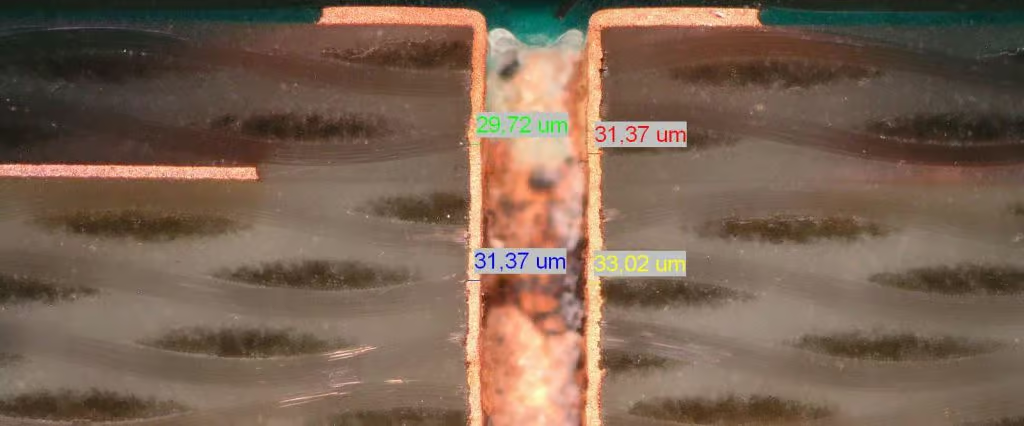

- PTH の壁メッキの厚さ: 製造業者は、分析する際にスルーホール法とマイクロセクショニングを組み合わせるのを好んでいます。 これは、PCB の検証と品質チェックをさらに詳しく行うのに役立ちます。 彼らは、依存しているすべての生産パネルでクーポンを使用します。 穴の片側ごとに 3 つずつ、合計 6 つの測定を行うことが重要です。 これら 6 つの測定値の平均を計算すると、壁のメッキの厚さがわかります。

- 導体の厚さ: 当社では PCB の内部層にメッキをまったく行っていないことはすでにご存知でしょう。 つまり、マイクロセクショニングを使用して内部層の幅を確認できるということです。 場合によっては、洗浄によって層から銅の一部が除去されるだけの場合もあります。 ただし、箔上に銅の痕跡がまだ残っていることがわかります。 厚さを決めるのに役立ちます。

- 穴の位置合わせ: 顕微鏡を使用して微細断面を分析すると、内部のパッドがはっきりと見えます。 さらに、公差も確認できます。 この目的のためには特別なクーポンが重要であり、すべてのパネルでそれを使用します。 レイヤーに応じてドリル穴の位置を特定するのに役立ちます。

- 層間の接続: PTH は内部銅層と強力に接続されている必要があります。 微小断面分析を実行すると、穴壁の洗浄が不十分であるなどの問題を検出できます。これにより、穴あけ不良や接続の弱さにつながる可能性があります。

- 表面仕上げ: マイクロセクショニングを通じて PCB の表面仕上げを検出することもできます。 鉛フリー HAL などの表面仕上げと熱風レベリングにより、微細切断をサポートします。 ただし、ENIG を決定したい場合は、これによってニッケルの厚さを測定することしかできません。 この目的には X 線を使用します。

- はんだマスク: 場合によっては、はんだマスクの幅を測定する必要がある場合、マイクロセクショニングを使用することでそれが実現します。 ソルダーマスクの標準の厚さは常に 8 マイクロメートルです。

トレーサビリティのための PCB 上のマイクロセクショニング

クーポンを観察したことがある方なら、クーポンに細かい跡がいくつかあるはずです。 これらのマーキングは、過去にそれを製造した機械を識別するのに役立ちます。 これは、健全な PCB と病気の PCB を分離するのに役立ちます。 それだけでなく、トレーサビリティによって PCB の故障の可能性を減らすこともできます。

PCB 解析でのマイクロセクショニングによる障害の特定

そこで問題は、マイクロセクション分析を通じて PCB の故障をどのように阻止するかということです。 それについては、後ほど説明します。

PCB に不適切なはんだマスクの厚さ、不十分なエッチング、位置合わせの欠陥などの障害や欠陥がある場合、マイクロセクショニングが解決に役立ちます。

パッド、ソルダーマスク、マイクロセクショニングなど、手を伸ばすのが不安な領域でも、分析のためにこれらの領域に簡単にアクセスできるようになります。

マイクロセクション分析によって得られたデータを収集したら、後で同じデータを PCB の改善に使用できます。

PCB の故障解析や、内部故障が技術者に隠されている場合には、マイクロセクショニングを利用できます。

PCB 上のマイクロセクショニングのための追加の PCB テスト

微細切断以外に、PCB の機能テストも PCB の品質を保証する役割を果たします。 さらに次のようなテストがあります。

- X線を使用してPCBの内部領域を完全に可視化します

PCB に、劣化やメタライゼーションなどの問題を引き起こす可能性のある汚染がないかテストします。 - 故障を防ぐために基板の周波数を確認してください。

- PCB ラミネートの堅牢性を判断するための剥離試験

はんだフロートをテストして、各穴が耐えられる熱応力を確認します - フライング プローブ テストは、PCB の静電容量、インダクタンス、抵抗の問題をチェックするためのものです。

- PCB の自動光学検査では、最新の 3D カメラを使用して PCB の写真を撮り、その写真から分析します。

- バーンイン テストは、最初に実行する必要がある厳密な手順です。 ただし、繊細な PCB 部品に損傷を与える可能性もあります。

まとめ

要は、小型化のために PCB が小さくなっているため、マイクロセクショニングがこれまで以上に重要になっているということです。 このプロセスは品質チェックに非常に重要であるため、生産者は従業員にマイクロセクショニングのトレーニングも行っています。

また、マイクロセクショニングを通じて PCB の問題点を診断する機会も得られます。 したがって、不適切なはんだ厚さ、積層欠陥などの技術的問題、周波数の変更などの問題に直面している場合は、PCB を微細に切断することが緊急に必要になります。

この議論がマイクロセクショニングの理解に役立つことを願っています。 次回の投稿では、PCB の分野からさらに興味深い内容をお届けします。