近年、回路基板上のコンポーネントの密集化や密接な配置に伴い、放熱への懸念が高まっています。 これらの部品が近接しているため、基板内の熱や熱エネルギーを放散したり遠ざけたりすることがますます困難になってきています。 現在、放熱パッドを使用してコンポーネントから熱を逃がすことができます。

この記事では、サーマル リリーフ PCB を定義し、その重要性を説明し、最良の熱管理結果を得るためにサーマル リリーフ PCB を最大化する方法について説明します。

サーマルリリーフ PCB の意味

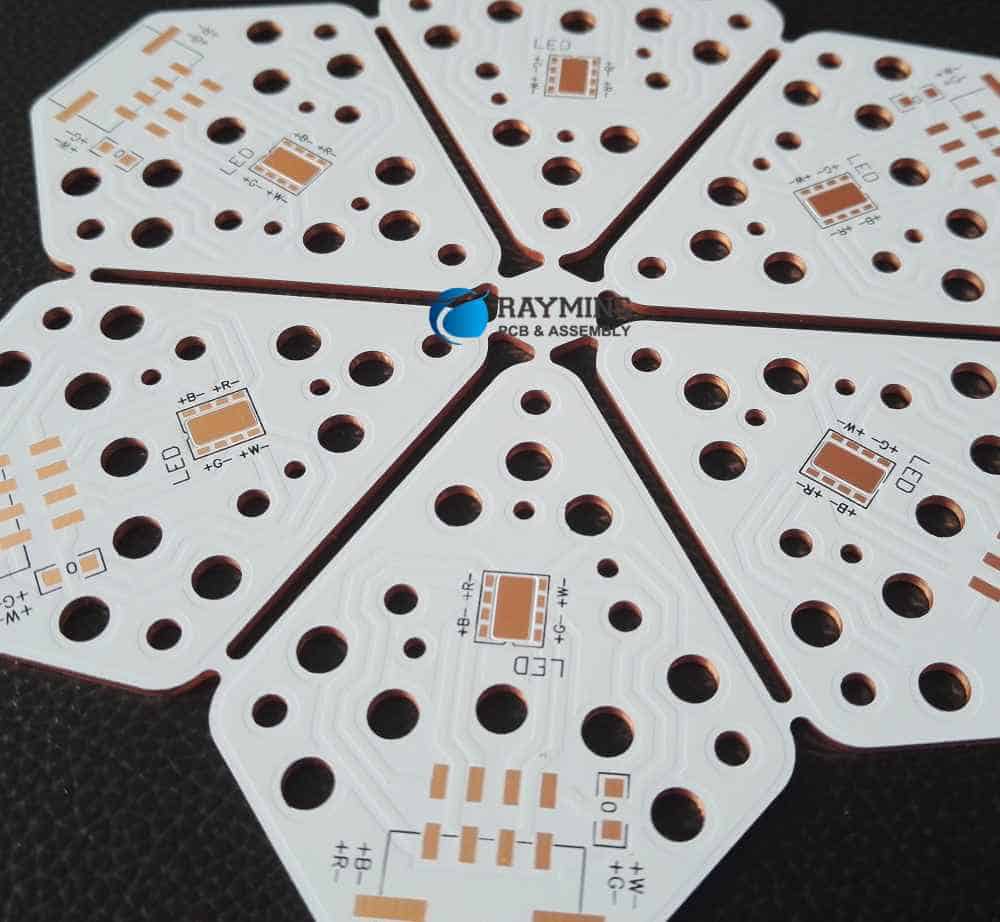

サーマルリリーフは、サーマルリリーフパッドやサーマルパッドとも呼ばれ、回路基板内の熱/熱輸送を管理する専用パッドを指します。

サーマルリリーフ PCB フットプリント

パッドの主な機能は、熱伝導能力の観点から PCB に「緩和」を提供することです。 この目的のために、フットプリントを作成する要因のいくつかを見てみましょう。

場所

サーマル リリーフ PCB パッドは、大きな領域の金属として設計されており、回路基板またはデバイスへの金属のはんだ付けを可能にすることを目的としています。

金属をヒートシンクやボルトなどの他の表面にはんだ付けまたは取り付けすることも可能です。

サーマルリリーフPCB接続

パッドは通常、ヒートシンクと発熱コンポーネントの間に接続されます。 これは、これらの部品からの熱のさらなる伝導を促進するために行われます。 そうすれば、他のコンポーネントが熱や悪影響にさらされることがなくなります。

また、放熱パッドは一般に、ファンアウト ビアまたはコンポーネント ピンと銅プレーンとの間に既存の接続がある場所で使用されます。

銅の注入接続

議論は、放熱パッドを銅の注入口に接続するか、トラックに接続するかについてです。 これらのヒントは、適切なサーマル リリーフ PCB 接続を行うのに役立ちます。

放熱パッドは、熱接続を介して銅の注入口に接続できます。 接続は、周囲の銅にパッドを取り付けるための 3 ~ 4 本の銅スポークを使用することによって可能になります。

最良の結果を得るには、パッドをいくつかの狭いトラックに接続するのが最善です。 その理由は、銅の流し込みに直接接続すると、パッドのはんだ付けが困難になるためです。

PCB の熱緩和ガイドライン

設計者は、最良の結果を得るために放熱パッドを最適化するのに役立つ特定の手順とガイドラインに従う必要があります。

回路基板のレイアウトでパッドを利用する際の重要なポイントは次のとおりです。

スルーホールコンポーネントピン

スルーホールピンとも呼ばれます。 これらは、はんだ付けの目的で回路基板に穴を開けられたピンです。 これらのピンに放熱 PCB パッドを使用する場合の主な懸念事項は次のとおりです。

冷はんだ接合

冷たいはんだ接合が発生する危険性があります。 これは、スルーホール ピンがはんだ付け性を確保するために十分な熱を得ることができないことが原因です。

良好なはんだ接合を作成できない理由は次のとおりです。

- 分割面またはその他の小さな金属領域によってピンから熱が奪われる傾向。 その結果、その領域がヒートシンクとして機能し、熱が奪われます。

- 冷はんだ接合は多層 PCB で作成されるため、金属の数平方フィートを超えて広がるには過剰な量の熱が必要になります。

PCB の熱緩和の目的は何ですか?

回路基板にサーマル リリーフ PCB をいつ使用するかを知る必要があります。 利点の一部を次に示します。

- パッドは回路基板の製造を容易にします。

- 放熱 PCB パッドを使用すると、パッドからプレーンへの堅牢な電気接続を提供できます。

- また、金属面への過剰な熱放散の防止にも役立ちます。

- 結論

放熱パッドは、銅注入部への熱の流れの制限を強化するために PCB で使用され、PCB コンポーネントの実装に必要な熱をパッド内に閉じ込め、パッドのはんだ付け性を向上させます。