Via は垂直相互接続アクセスの略です。 ビアは、PCB のある層から別の層に信号を転送するのに役立ちます。 PCB の x 軸と y 軸にトラックが存在し、z 軸にビアが存在すると仮定します。 一般に、それらは導電層のコーティングが施された小さな垂直パイプで構成され、穴に挿入されます。 これらの穴にはさまざまな種類の充填材も使用されており、高い電気的および機械的強度が確保されています。

従来の方法では、ピンを使用してビアを接続すると、信号をパッドから遠くにルーティングするのに役立つトラックが作成されます。 さらに、この方法は表面実装の高密度 PCB、BGA、IC、および QFN にはあまり適していません。

この記事は、Via-in-pad を詳しく理解するのに役立ちます。 深さに応じてビアの種類を説明します。 さらに、この記事は、さまざまなデバイスやアプリケーションにおける via-in-pad の開発と使用法を理解するのに確実に役立ちます。

序章

インテルの CEO であるゴードン・ムーアは 1956 年に、1 つのシリコン チップ内のトランジスタの使用量が数年ごとに 2 倍になるだろうと示唆しました。 しかし、それはほんの始まりにすぎませんでした。 年月が経つにつれて、コンポーネントのサイズは小さくなり続けています。

しかし、1980 年代後半、Id の革新と電気部品のサイズが継続的に縮小することにより、手作業で設計された PCB が役に立たなくなりました。 これにより、効率を高めるための多層、柔軟なバリエーション、および高出力を備えた PCB の製造が可能になりました。

プリント基板は、コンポーネントをその上に配置し、コンポーネント間の接続を作成するためのプラットフォームと機械的サポートを提供します。 銅線トラックは、片面 PCB 内のコンポーネント間の接続を作成するのに役立ちますが、ある表面層から他の表面層に信号を転送するためのビアが必要です。

パッド上のさまざまなタイプのビア

ビアには、その用途と作成する接続の種類に応じてさまざまな形式があります。 最も一般的に使用されるビアの詳細を見てみましょう。

1. スルーホールビア

スルーホールビアは、特定の点でほぼすべての PCB 層を短絡させるのに役立ちます。 ドリルで穴を開け、導電性の銅を使用してコーティングします。 これは、すべての PCB 層を外層から他の外層まで、上から下まで接続するのに役立ちます。

構造と構造が単純であるため、スルーホール ビアは PCB の製造において最も一般的なカテゴリに分類されます。 すべてのタイプのビアの中で、スルーホール ビアは作成が最も簡単で安価です。

しかし、精密機械の進歩における革命により、設計者が PCB の特定の層を残すことができる特別なタイプのビアが開発されました。 これらの特殊なビアには、埋め込みビア、ブラインドビア、パッド内ビア、およびマイクロビアが含まれます。

2.ブラインドビア

ブラインド ビアは、外部層と複数の内部層の間の接続を作成するのに役立ちます。 ブラインド ビアは PCB 全体を貫通できないため、これらのタイプのビアは片面からのみ表示されますが、PCB の反対側からは表示されません。 これが彼らの名前の由来です。

ブラインドビアは、スルーホールビアよりも高価で、製造が複雑なようです。

3. 埋め込みビア

埋め込みビアは、3 つ以上の内部 PCB 層の接続に役立ちます。 これらのタイプのビアは、外部層と接続しません。 したがって、外側からは見えません。 埋め込みビアは、4 層以上の PCB の表面でのみ使用されます。 このため、ブラインド ビアよりも作成が難しくなります。

4. マイクロビア

小耳は、構造に特定の変更を加えた小さいサイズの従来のビアを指します。 マイクロビアは、円筒形を作成するのではなく、錐台に似た外観を与えます。 マイクロビアの半径は、ある PCB 層から別の PCB 層に移行するにつれて減少し続けます。

設計者は、2 つ以上の層を特に接続するためにマイクロ ビアを作成します。 ただし、多層 PCB の接続を作成する場合、メーカーはマイクロ ビアを互いに重ねて配置し、スタックします。 埋め込みマイクロビアは通常、エポキシ導電性物質のような充填物を使用し、機械的圧力や応力に対する耐久性を高めます。

パッド内のビアとは何ですか?

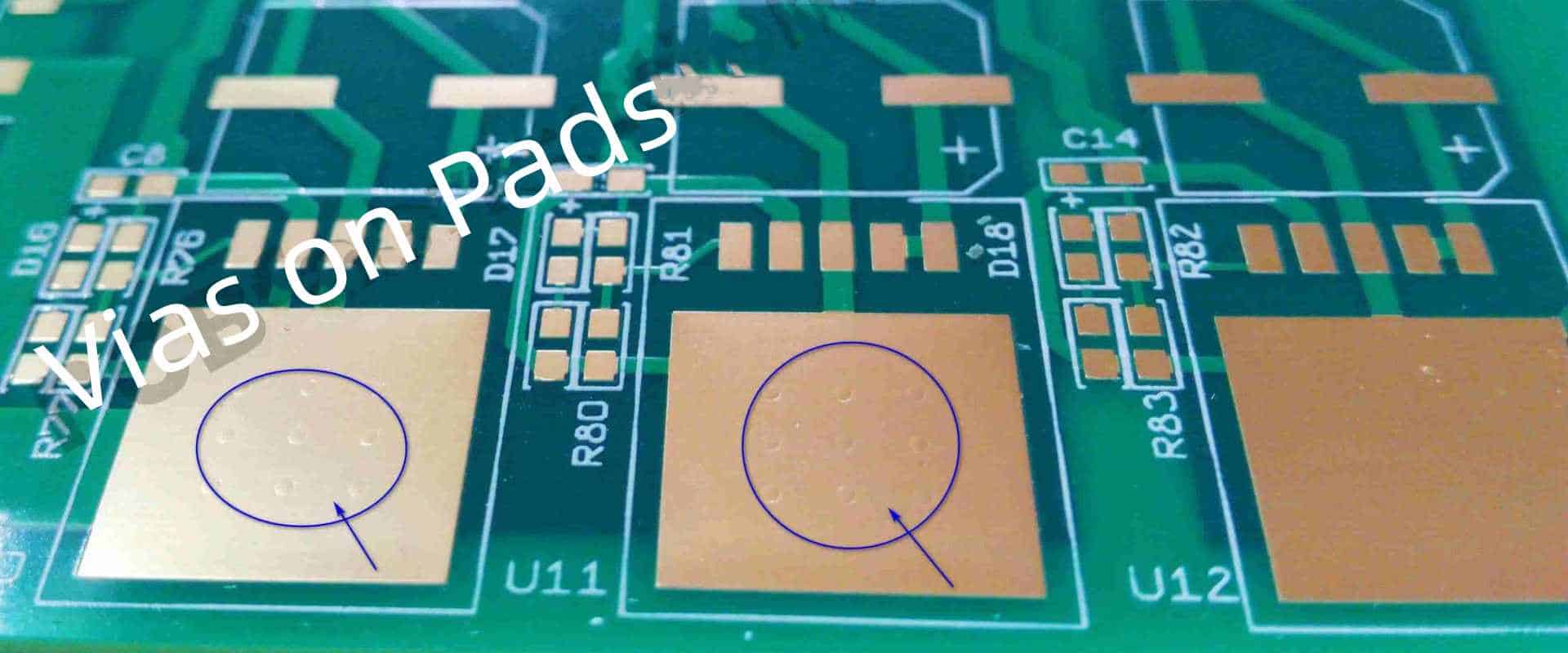

ビアインパッドは、その名前が示すように、PCB 表面の電子部品のパッドの内側に配置されます。 これらは、外部層と他のすべての PCB 層の間に接続を作成します。

ただし、PCB におけるパッド内ビアの必要性を理解するために、BGA のパッケージとともに IC を使用する高周波および HDI PCB のアプリケーションを詳しく見てみましょう。

パッド上のビアのアプリケーション

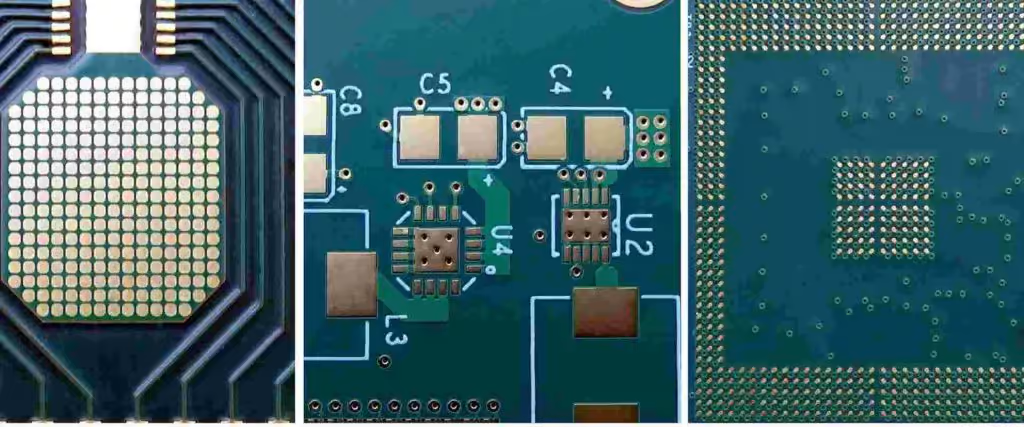

PCB 設計者は、スペースの節約が最も重要な場合、PCB の製造において主に vi-in-pad を使用します。 ビアインパッドは、他のビアを収めることができないため、小型 BGA パッケージ コンポーネントでも広く使用されています。

さらに、BGA パッケージは、さまざまな数のピンを備えた小型でコンパクトな表面実装コンポーネントの固定と配置に役立ちます。 BGA のパッケージ内のコンポーネント ピンは、各ピンに小さなはんだボールが付いている体系的なマトリックス順序で配置されています。 デュアルインラインなどの他の広く使用されているパッケージとは対照的に、BGA パッケージは、より高い実装耐久性と効率を実現します。

はんだボールのサイズと、隣接する BGA ピン間の距離は、ミリメートル単位で小さくなければなりません。 これにより、サーフェスのルーティングが複雑になります。 さらに、ビアを作成するために、各ピンから適切な場所に配線幅の狭いトラックが出力されます。 ただし、これは理想的なアプローチではないようです。

ピン間の距離が安全なトラックのクリアランスよりも小さい電気コンポーネントでは、PCB 設計システムが警告を発する可能性があります。

すべてのピンを遠くに配線し、電気コンポーネントから離れた場所にビアを作成する場合でも、BGA パッドの真下にビアを直接配置できます。 これは、コンポーネントのピンを介して PCB の特定の層に信号を伝送するのに役立ちます。

パッド配線上のビアの利点

Via-in パッドには、次のようなさまざまな利点があります。

・省スペース

PCB でビアインパッドを利用する主な理由は、スペースの節約です。 従来のビアでパッドから信号を送信するのとは関係なく、パッド内ビアはパッドの下のコンポーネントと直接接続します。 これは大幅なスペースの節約につながります。 さらに、ドッグボーン・トレイルを作成する必要もなくなるため、配線の最適化に役立ち、PCB 全体の設置面積を大幅に最小限に抑えることができます。

· より簡単なルーティング

パッドの直下にビアを直接配置すると、PCB 上のスペースが節約されるだけでなく、配線プロセスが簡素化されます。 特に、BGA パッケージのような設置面積が小さい小型コンポーネントの場合はそうです。

・放熱性の向上

パッド内ビアは、PCB の表面に取り付けられる電源の熱の放散を効果的に強化できます。 それにもかかわらず、ビアを熱または電源の近くに配置すると、異なる PCB 層とコンポーネント間の熱伝導が大幅に強化されます。 したがって、熱がより早く放散されます。

・寄生インダクタンスの低減

ビアインパッドは、余分な接続部品を排除することで、関連するインダクタンスを最小限に抑えるのに役立ちます。 さらに、ビアインパッドにより、設計者は電気部品の近くにバイパス コンデンサを配置することもでき、インダクタンスの低減に役立ちます。 したがって、高速インターフェイスおよび設計の場合、主にシグナル インテグリティの強化に役立ちます。

Vias On Pads テクノロジーの欠点

ビアインパッドには、PCB の機能に影響を与えるさまざまな欠点があります。 したがって、機能的でエラーのない PCB 設計を作成するには、これらを理解しておく必要があります。 ただし、PCB 設計者は、パッド内ビアの設計を検討する前に、これらの要素を検討する必要があります。

・製造コストの上昇

パッド内ビアの作成には、ほとんどの場合、穴を開けて導電性材料の層を充填するだけでは十分ではありません。 ビアインパッドには、機械的強度を高めるために、一種の充填、特に導電性充填または導電性エポキシが必要です。 ただし、材料や組み立てプロセスのいくつかの追加ステップにより、コストが高くなる可能性があります。 ビアインパッドの製造価格は、製造ユニットを追加しても下がらず、文字通り接続コストが増加します。

· 表面の凹凸

ビアが適切に配置および充填されていない場合、表面に凹凸が生じます。 しかし、この表面規制は、部品のはんだ付けプロセス、特に明確な接続を備えた部品の接合に複雑さをもたらします。 したがって、PCB メーカーは、ビアインパッドを作成する際に、表面のバンプを確実に排除する必要があります。

· 設計の複雑さの増加

ビアインパッドの取り付けと設計は非常に困難です。

従来のビアとの比較 ビアインパッド

パッド内ビアのインストール プロセスは、従来のビアのインストール プロセスと非常に似ていますが。 ただし、設計者は PCB とその製造プロセスを設計する際に、いくつかの要素を考慮する必要があります。 これらの要因には次のものが含まれます。

· PCB メーカーの設計能力の検証

PCB メーカーは、自社の製造プロセス能力についての簡単な説明を設定しています。 ただし、PCB の特定の設計を選択する前に、設計者はメーカーの Web サイトを参照して、個別のパラメーターと要因を理解する必要があります。 これには、後段階での設計または DRC のルール チェックおよび製造性設計または DFM の問題を防ぐための環状リングの最小サイズが含まれます。

· PCB 設計ツールから必要なすべてのファイルを抽出する

EDA または設計自動化ツールからエクスポートした後に PCB 設計をレビューおよび評価すると、問題や混乱を解決するのに役立ちます。 さらに、ドリル マップを含むファイルは、パッド内ビア マップを含む追加ファイルを提供します。 これにより、従来のビアが充填されたりキャップが付けられたりすることがなくなります。

・ビアキャッピング

ビアテンティングまたはキャッピングは、ソルダーマスクを使用したコーティングプロセスの一種です。 これは、はんだペーストまたははんだに対する耐性に役立ちます。 パッド上にはんだマスクを適用できないため、ビア テンティングまたはキャッピングはパッド内ビアの理想的な選択とは考えられません。 したがって、PCB を製造する際、メーカーはパッドの下にキャップ付きビアを作成する必要があります。 これは、はんだマスクがビアの穴内で滑るのを防ぐのに役立ちます。 たとえば、場合によっては、ビアがサーマル パッドの下に配置される場合、ビアが覆われていない、または中空である場合にのみ、熱がよりよく放散されます。

· デザイン内のパッド上に高精度のビアを作成

PCB の設計システムにパッド内にビアを挿入するよう強制することもできます。 ただし、システムがテクノロジーに従って特定の設定に設定されていない場合、これによりデザインルールのさまざまなチェックエラーが発生する可能性があります。 設計ソフトウェアがこの種のパッド内ビア技術をサポートしていることを確認し、それに従ってビアを作成する必要があります。 その後、設計ソフトウェア内でビアインパッドの必要なルールと構成をすべて設定します。 これにより、ビアを挿入するときにシステムがビアを受け入れることができます。

最新の PCB を効率的に設計するには、PCB の設計システムが必要になる場合があります。 さまざまな構造や形状のビアを作成するために必要な機能がシステムに備わっていることを確認してください。 また、パッド内ビア設計を作成するには、ルールの編集機能も必要です。

ただし、PCB 設計者 Allegro は、この種の作業には理想的な選択肢として機能します。 パッドスタックによる高度な機能を備えています。 さらに、制約エディターとデザイン ルールの完全な機能を備えています。 これにより、PCB の設計を作成する際にあらゆるタイプのテクノロジを使用できるようになります。

結論

ビアは主に、PCB のさまざまな層間で信号を電気的に転送するために使用されます。 従来のビアを配置する代わりに、パッドの直下にビアを配置できるため、信号を電気ピンから遠くに置くことができます。 パッド内ビアは、スペースの節約、熱伝導の強化、寄生インダクタンスの最小化、配線の簡素化に役立ちます。

これらのタイプのビアは、従来のものよりもはるかに高価です。 したがって、PCB 設計者は、PCB の設計能力のメーカーをチェックし、必要なリソース、高度な手法、および設計ツールをすべて備えていることを確認する必要があります。 最終的には高品質の製品を提供できるようになります。