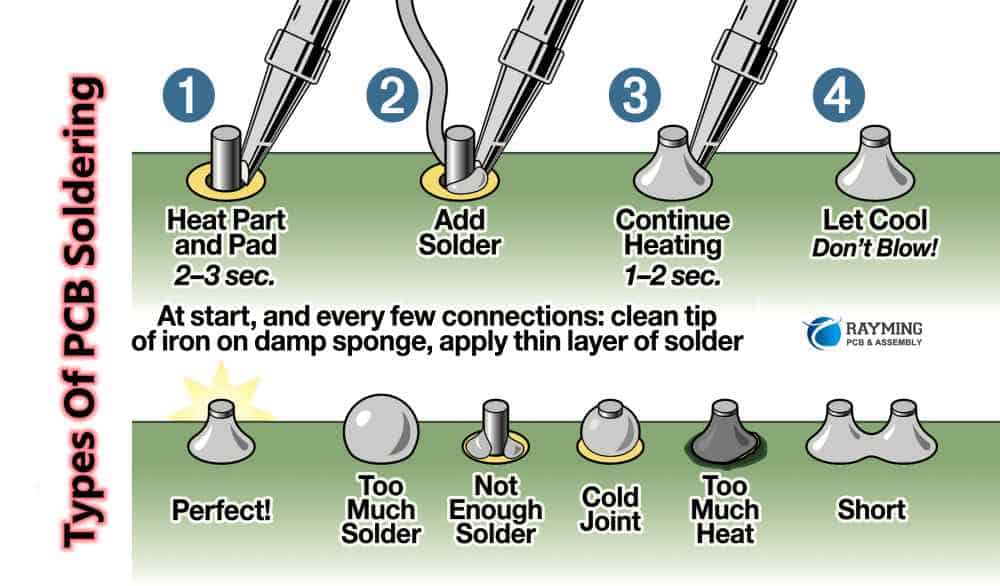

はんだ付けミスは、特に多数の PCB を扱う場合にはよくあることです。 その結果、このような作業の実行中にさまざまなはんだ付けの欠陥が発生する可能性があります。 経験豊富な技術者でも、パッドの過熱または不足、はんだの塗布量の多すぎ、多すぎなどの間違いを犯す可能性があります。 このような間違いを防ぐためには、欠陥のあるはんだ接合部を認識する方法を理解することが不可欠です。

はんだ付けのトラブルシューティング

はんだ付けの欠陥を特定するには、訓練された目が必要です。 正しくはんだ付けされた接合部は、きれいで対称的で、隣接する接合部と比較して凹型の形状になっている必要があります。 はんだ接続に欠陥があると、はんだ接続が乱れ、形状が盛り上がったり、茎が長くなったりするなど、物理的な異常が生じます。 ここでは、はんだ付けの典型的な 12 の間違いと、その結果生じる問題を示します。

1. 関節の障害

はんだ付け接続の列や行でよく見られる問題の 1 つは、接合部の破壊です。 腫れ、歪み、時には薄片状の質感で識別できます。 接合部が不安定になる主な原因は、はんだ付けプロセス中の何らかの動きです。 たとえば、基板が凹凸のある表面に置かれ、はんだ付け中に振動したり傾いたりすると、接合部が乱れたり完全性を失ったりする可能性があります。 さらに、はんだの乾燥中に基板が動いたり振動したりすると、接合部に乱れが生じる可能性があります。

混乱を招く 冷はんだ接続による接合の破壊は、よくある間違いです。 これらは見た目は似ていますが、問題の原因は異なります。 特定の状況では、接合部に再度熱を加えて、何も妨げずに硬化させることで問題を解決できる場合があります。

今後数日以内に、はんだを塗布するときに各接合部がしっかりと安定していることを確認してください。

2. コールドジョイント

新しくはんだ付けした回路で観察される一般的な問題は、凍結したはんだ接合部の存在です。 これらの接合部は、不均一で、場合によっては不定形な外観によって認識できます。 これらの接合部は通常、塗布プロセス中にはんだが不十分に溶けたために発生します。 見た目が魅力的ではないことに加えて、コールド接続は困難を伴います。 十分な接着が得られず、時間の経過とともに亀裂が発生しやすくなります。

凍結した接合部は、再度熱を加えることで修復できます。 熱いアイロンを使用することで実現できます。 さらに、接合部に過剰なはんだがある場合は、熱したごての先端を使用して取り除くことができます。 将来的にコールドジョイントが形成されないようにするには、はんだを使用する前にアイロンが適切な温度に加熱されていることを確認することが重要です。

3. ジョイントの過熱

新しくはんだ付けされた接合部に発生する可能性のある最も目立つ傷の 1 つは、接合部の焼けです。 このタイプの一般的な現象は、はんだ付けプロセス中に過度の熱が加えられると発生します。 不十分な熱によって生じるコールドジョイントとは対照的に、過熱ジョイントは、適用前にアイロンが過剰に予熱されると発生します。 これらの接合部は、こぶ状で変形した構造を持ち、焼けたような外観をしています。

はんだ付け時の過熱による問題を解決するには、PCB 作業ツールの先端を使用して、燃えたフラックスとその周囲を削り取ります。 必要に応じて、イソプロピル アルコールなどの溶液を使用すると、フラックスの焼けを除去できます。 アルコールを活用する理想的な方法は、小さな歯ブラシを使用することです。

過熱した関節は修復が難しいため、何としても避けることが重要です。 日常的にこの問題を防ぐには、はんだ付けプロセスを開始する前に、アイロンが適切な温度に加熱されていることを確認し、接続に問題がないことを 2 回確認することが重要です。

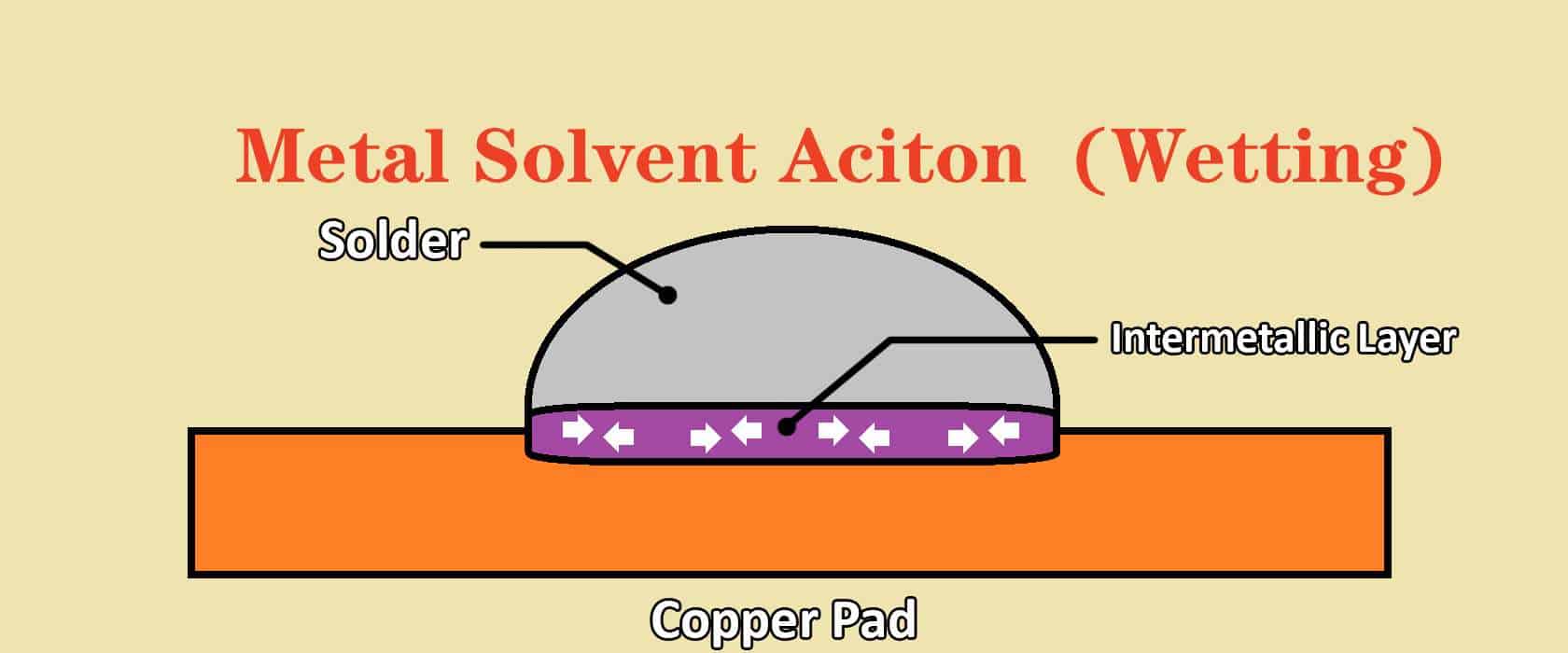

4. 表面実装の不十分な濡れ

はんだ付けプロセス中にピンとクッションの両方を加熱しないと、サポート要素がはんだクッション上で流れず、表面実装が不適切になる可能性があります。 この問題は、マウントの列全体に不規則性がある場合に簡単に特定できます。 1 つまたは 2 つの追加のマウントが実際のピン構成を保持しているにもかかわらず、さまざまなプロップが表面上で正しくストリーミングされている場合は、場所が不適切に濡れていることが原因である可能性があります。

取り付けプロセス中にパッドの濡れが不十分な場合は、こて先を必要な温度まで予熱してから、はんだパッドに取り付けます。 さらにはんだをその場所に追加し、はんだが流れてピンのはんだと一緒にデザインに溶け込みます。 この問題の再発を防ぐには、今後のはんだ付け作業中にピンを加熱する前にパッドを加熱してください。

5. パッドの濡れが不十分である

はんだ付け手順におけるはんだパッドの濡れが不十分であると、接合強度が低下し、不均一な接合が発生します。 通常、このような場合、十分な量のはんだがリードを湿らせますが、パッドには重要な結合力がありません。 この問題の一般的な原因は、汚れた回路基板にはんだを塗布することであり、汚れた回路基板によって適切な接合が妨げられます。 また、貼り付け時にパッドとピンに十分な熱がないと、濡れが不十分なまま終了する可能性があります。

パッドが不適切に濡れている問題を解決するには、アイロン先を適切な温度に加熱するか、接合部の根元に当てておきます。 はんだが表面に流れるようにして、表面を適切に濡らします。 今後この問題が発生するのを防ぐには、アプリケーションを開始する前にボードがきれいであることを確認し、パッドとピンを必要な温度レベルまで予熱してください。

6. ピンの不十分な濡れ

パッドとピンの両方の濡れが悪い場合は、ピンの熱処理が不十分であることが考えられます。 これは通常、プラグが十分に熱されず、はんだが所定の位置に流れ込まないときに発生します。

ピンの濡れが不完全である問題に対処するには、鉄のトレーディングポイントを必要な温度まで加熱し、追加のはんだを塗布します。 再塗布プロセス中にアイロンの先端でパッドとフックに触れて、適切な塗布のためにこれらの要素を調整することが重要です。 今後数日間でこの問題を回避するには、はんだ付け中にピンとパッドが適切なレベルに加熱されていることを確認してください。

7. はんだ不足

はんだの量が不十分な接合は、はんだ不足接合です。 このような接合部は、本来の機能を発揮するための強度が不足しており、対処しないと基板の故障につながる可能性があります。 不十分なはんだ接合が良好な導電性を示す場合でも、影響を受けた接合にさらにはんだを追加して問題が解決されるまで、基板は安全に使用できません。

はんだ不足の接合部を修正するには、コテ先で接合部(接続部)を適切な温度に加熱し、その箇所にはんだを追加する独自の塗布を行います。 このプロセスにより、回路基板上の他の接合部と同様に、接合部がより強力で信頼性の高いものになります。 完成したら、接合部は応力に耐え、回路がコンピュータ機器にとって安全になるようにする必要があります。

8. はんだが多すぎる

過剰なはんだは、別の重大な問題を引き起こします。 これらの接合部は、泡のように丸く膨らんでいるので、回路基板上で簡単に識別できます。 対照的に、適切なはんだ量で適切に形成された接合部は、凹型の形状になります。 はんだが過剰に被覆されると、導電性が不十分になり、接合部が本来の機能を果たせなくなる可能性があります。 疲労骨折を起こしにくいとはいえ、その目的は果たせません。

過度のはんだ付けが発生した場合、解決策としては、余分なはんだを除去し、目的の凹面形状を実現するために接続部の形状を変更します。 したがって、これを達成するには、はんだごての先端を加熱し、接続が膨らんだり丸く見えなくなるまで、余分なはんだを慎重に切り取ります。 はんだ吸盤は、余分なはんだをより簡単に除去するのに役立ちます。

9. トリミングされていないリード

接合部にトリミングされていないリード線が存在することは、最も危険なエラーの 1 つです。 これらのリードは角のように突き出ています。 肉眼で簡単に識別できます。 適切にトリミングされた凹型の先端とは異なり、これらのリードはより高く伸びており、わずかに横に傾いている場合があります。 トリミングされていない 2 つの電荷が接触すると、基板/回路のショートが発生する可能性があります。 さらに、リードが直立していても、時間の経過とともに曲がって接触してしまう可能性があります。

トリムされていないリードの修正は、一般的なジョイントに適したサイズにリードを切断する簡単なプロセスです。 はんだ切断に同じ装置を使用し、回路基板上の他の接合部と同じ高さまで接合部を下げることができます。

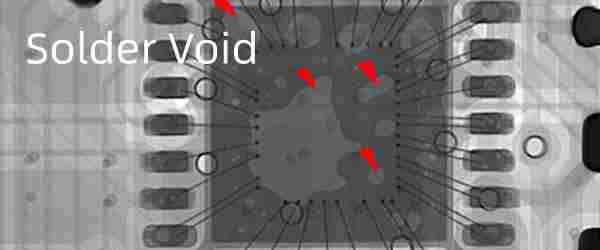

10. はんだブリッジ

回路基板上の隣接する接合部の間で過剰な量のはんだが液化すると、はんだブリッジが形成されることがあります。 PCB 上の接合部は意図的に分離されており、はんだ付け中に 2 つの接合部の間に意図せず接続が形成されてしまうと、基板が使用できなくなる可能性があります。 したがって、さらなる問題を避けるために、問題をすぐに修正することが重要です。

追加のはんだを除去して、誤って接続されたポイントを分離するには、次の手順に従います。

はんだごてを熱くし、その先端を使用して、2 点を接続している余分なはんだを下から切ります。 運河ができてしまいます。 ジョイントが互いに適切な距離になるまで、チャネルを広げます。 余分なはんだを除去した後、接続形状が間違っている場合は、はんだごてを使用して修正できます。 この問題の再発を避けるためには、過剰なはんだは横に溶けて近くの接合部と衝突する可能性があるため、すべてのアプリケーションで適切な量のはんだのみを使用することが重要です。

11. パッドのリフト

接合関連の問題に加えて、はんだクッションが基板から剥がれる場合も考えられます。 接合部を酷使したり、はんだに熱を繰り返し加えたりすると、一般に基板に過剰なストレスがかかり、パッドが浮き上がる可能性があります。 たとえば、はんだのショート/ブリッジをごてで除去し、横方向のクロストークを接合部から取り除くときに、誤って大きく持ち上げて接合部を基板から外してしまう可能性があります。 この問題は、銅層が薄く、スルーメッキが施されていない基板でより発生しやすくなります。

浮き上がったパッドを修復するのは難しい作業ですが、可能です。 最も有用な方法は、はんだを折り曲げて、切れていない銅の経路に接合することです。 トレースを覆うはんだマスクがある場合は、それを除去して銅線を露出させる必要があります。

12. はんだのはんだ

はんだ付けプロセス中に、うっかりした見落としにより、基板上にランダムなはんだが残る可能性があります。 これらのビットには銅配線がありません。 フラックス残渣がございます。 これらのビットが回路基板上にない場合は、回路を使用する前にそれらを消去することが重要です。 これらのはんだビットが解決されないまま放置されると、PCB 内でショートが発生する可能性があります。

PCB からはんだを除去するには、小さなナイフなどの鋭利なプリント基板ツールを使用します。 ツールポイントを使用して、基板の表面からはんだビットを削り取ります。 使用前に回路を 2 回チェックして、余分なはんだ部分が存在しないことを確認することが重要です。

結論

したがって、このガイドは有益で役立つものであることがわかりました。 はんだ付けによくあるこれらの欠陥があった場合でも、落胆しないでください。 はんだ付けのスペシャリストになるには、時間と練習が必要であり、間違いを犯すことは学習プロセスの正常な部分です。

完璧なはんだ付けを実現する保証された方法はありませんが、次のヒントが役立つ場合があります。

はんだ付けする前に、プリント基板を検査し、よく理解してください。

- ジョイントとパッドが清潔で汚染物がなく、はんだ付けの準備ができていることを確認します。

- はんだごてのこて先には細心の注意を払い、良好な状態を維持してください。

- 時間をかけて急いではいけません。

- スキルを向上させるために頻繁に練習してください。