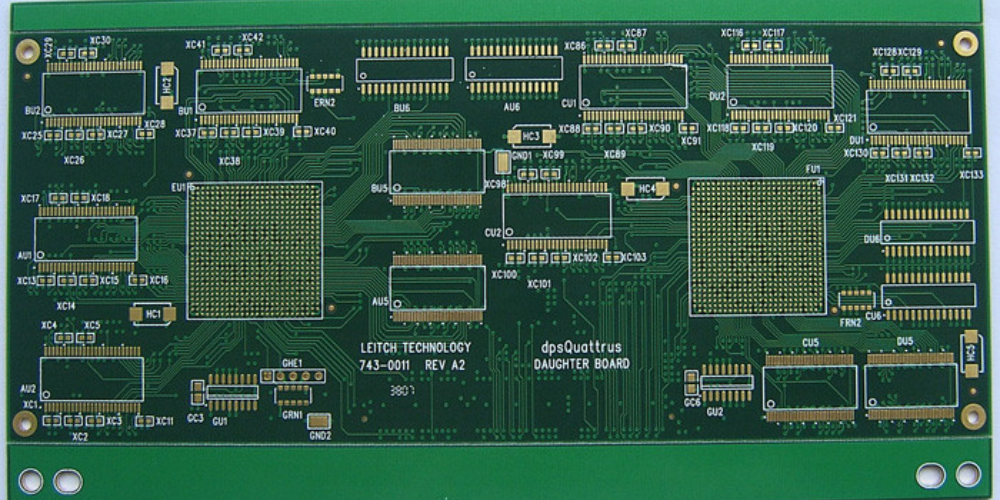

PCB(プリント基板)は、電子デバイスの基本的な構成要素であり、回路設計の重要な部分を担っています。近年、回路設計はより高度で複雑な技術になっており、PCB製造においても多くの改善が見られるようになりました。この記事では、PCB回路に関する情報を提供し、その重要性や最新技術についてご紹介します。

まず、PCB回路とは、電子部品を接続するための線路を有した基板であり、さまざまな電子機器や電子回路の基盤となっています。PCBは、コンデンサや抵抗などのパッシブ部品から、トランジスタやマイクロプロセッサなどのアクティブ部品まで、回路に必要な部品を収容し、機能的な接続ができるように設計されています。

現代の回路設計では、PCBの性能や機能を向上させるために、さまざまなテクニックが取り入れられています。例えば、高密度インターコネクト(HDI)技術を活用することで、PCB上の配線を緻密に設計でき、スペースの効率的な活用に繋がります。また、複数層のPCBを使用することで、より多くの回路を同じ面積内に収めることができます。これらの先進的な技術のおかげで、PCB回路は今後も発展し続けることが期待されています。

Pcb 回路とは

Pcb 回路は、プリント基板(Printed Circuit Board)の回路です。この基板は、電子部品を接続するための導体で作られたパターンをばねすることで、電子機器の基本的な構造を作ります。

一般的に、Pcb 回路には以下の特徴があります。

- 素材:主にガラスエポキシ樹脂や紙フェノール樹脂が使用され、基板上に銅箔が貼り付けられています。

- 部品の取り付け:電子部品は、基板上に直接はんだ付けされて取り付けられます。

- 通路:銅箔を利用して電気通路を形成し、夫々の部品同士を接続します。

Pcb 回路は、以下のような種類に分かれています。

- 単面回路:基板の片面のみに回路と部品が配置されたもの

- 両面回路:基板の両面に回路と部品が配置されているもの。両面対通孔を使って、互いの回路を接続します。

- 多層回路:3層以上の回路層が重ねているもの。各層は絶縁材で隔てられ、通孔で回路を接続します。

Pcb 回路の設計プロセスは、以下のような手順で進められます。

- 回路設計:電子回路を機能別に設計し、部品の配置や接続を決めます。

- レイアウト設計:基板上に部品、通路、銅箔のパターンを配置します。

- 試作:設計した回路を実際の基板にて製作し、動作確認を行います。

- 量産:動作確認が終わった回路を量産し、実際の電子機器に組み込みます。

Pcb 回路の基本構造

Pcb 回路は、電子機器の基本的な部分であり、電子部品を接続して回路を形成するために使用されます。Pcb 回路の基本構造は、基板、コンポーネント、トレースの3つの主要な部分に分けられます。

基板

基板は、回路の基本的な絶縁材料で、FR4 ガラスエポキシが一般的に使用されます。基板の主な機能は、コンポーネントを物理的に支持し、トレースを通じて電気的に接続することです。基板の厚さや材料は、アプリケーションや環境条件に応じて異なります。

コンポーネント

コンポーネントは、Pcb 回路において電気的な機能を果たします。コンポーネントには、以下のような種類があります。

- 抵抗

- コンデンサ

- トランジスタ

- IC(集積回路)

- コネクタ

これらのコンポーネントは、基板にはんだ付けされ、トレースを介して回路を形成します。

トレース

トレースは、基板上に設置された銅の薄片で、コンポーネント間の電気的な接続を提供します。トレースの幅や厚さは、設計要件や電流容量に応じて変化します。

Pcb 回路の設計では、これらの要素を適切に配置し、互いに最適な接続を確保することが重要です。このようにして、電子機器の機能が実現されます。

Pcb 回路の設計プロセス

回路図の作成

PCB回路の設計プロセスでは最初に、回路図の作成が必要です。これには、電子部品を選定し、そのデータシートに沿って接続し、電源電圧など回路に必要な電気信号を組み合わせます。次の手順では、回路設計ソフトウェアを使用して回路図を作成し、エラーチェックも行います。

レイヤーの選択

次に、多層もしくは単層のPCBレイヤー構造を選択します。これは、回路図の複雑さや応用分野によって決まります。例えば、シングルサイドPCBやダブルサイドPCBのような単純な回路構造が必要な場合もあれば、高性能のハードウェアや通信システムでは多層PCBが必要になることがあります。

部品配置

部品配置では、回路図に従って電子部品をPCB上に配置します。このプロセスでは、部品のサイズや形状、機能などを考慮しながら、配線効率や放熱性能を考慮して部品を配置します。また、回路図を見て部品の相対位置も決め、最適な設計を行います。

トレース配線

トレース配線では、回路図に基づいて部品間の導体を設計します。このプロセスでは、公差や信号伝達特性を考慮し、最適な幅や厚さの導体を選択します。また、直線や角度を活用して、できるだけ効率の良い配線を実現します。

このプロセスを経て、完成されたPCBの設計は、回路図の作成からレイヤー選択、部品配置、トレース配線まで各ステップが重要な意味を持ちます。適切な手順に従って設計を行うことで、ハードウェアの性能を最大限引き出すことができるでしょう。

Pcb 回路の製造方法

Pcb 回路の製造にはいくつかの異なる方法がありますが、主な方法はエッチング、プリント基板、表面実装技術です。それぞれの手法について説明します。

エッチング

エッチングは、銅を基材から取り除くための化学プロセスです。最初に、基板上の回路パターンを描くためにレジストと呼ばれる塗料を適用します。次に、基板を食い込む化学薬品(腐食剤)に浸します。未加工の銅が腐食される一方、レジストで保護された銅はそのまま残ります。結果として、所望の電子回路が形成されます。

プリント基板

プリント基板は、基板の表面に回路(銅パターン)を配置する方法です。通常、プリント基板は次の手順で製造されます。

- 基板の素材を選択します(例:FR-4、アルミニウム、ポリイミドなど)。

- 銅箔を基板に張り付けます。

- 設計図に従って銅箔を切り抜き、ハンダマスク(絶縁保護膜)を適用して銅パターンを形成します。

- シルクスクリーンプロセスを使用して基板に情報(部品の位置、回路名など)を印刷します。

表面実装技術

表面実装技術(SMT)は、プリント基板上に部品を直接取り付ける方法です。最も一般的なSMTプロセスは、リフローソルダリング(部品をハンダ膏で基板に固定し、高温オーブンで一斉にハンダを溶かす)です。以下に、SMTプロセスの概要を示します。

- 基板にハンダ膏をスクリーン印刷します。

- 基板上に部品を挿入します。

- 基板をリフローオーブンに入れて加熱し、ハンダ膏が溶けて部品が基板に固定されるようにします。

Pcb 回路の検証とテスト

視覚検査

Pcb 回路の品質を保証するために、まず視覚検査が重要です。回路板の外観、パターン、はんだ付けの状態などを確認して、修正やリペアが必要かどうかを判断します。

- 外観検査: 表面に傷や汚れがないか確認します。

- パターン検査: 回路パターンが正確に設計通りか、不良箇所がないかをチェックします。

- はんだ付け検査: はんだ付け箇所が適切か、欠陥がないかを評価します。

電圧・電流測定

次に電圧・電流測定を行い、Pcb回路の電気的特性を検査します。以下の手順で測定が行われます。

- 電源を投入します。

- 各ノード間の電圧を測定し、設計値と比較します。

- 電流を測定し、設計値と比較します。

測定結果が設計値と一致することが重要であり、差があれば回路の設計や構成要素の選定に問題がある可能性があります。

機能性試験

最後に機能性試験を実施し、Pcb回路が設計通りの動作をするかを確認します。具体的な手順は以下の通りです。

- 入力信号を与え、正常な応答が得られるか試します。

- 出力信号を測定し、設計仕様と一致しているか確認します。

- 各部品の動作が正常であることを検証します。

機能性試験は、最終的な品質を確認するために非常に重要なステップであり、問題があればデバッグや修正が行われます。これらの検証とテストを通して、Pcb回路の品質と性能が向上することが期待されます。

Pcb 回路のトラブルシューティング

電子回路の性能を確保するため、時々トラブルシューティングが必要になります。このセクションでは、PCB回路のトラブルシューティングについて説明します。

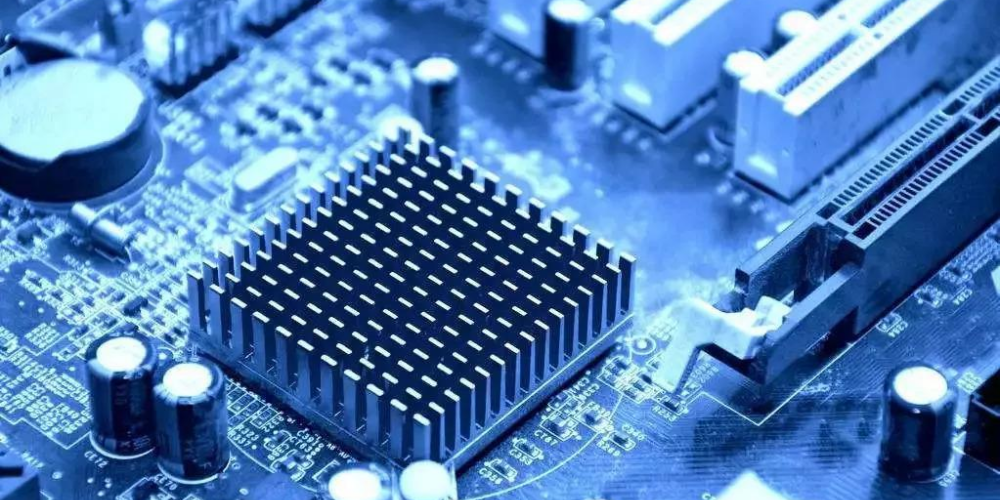

過熱

過熱は、回路が正常に動作しなくなる原因になります。過熱は以下の要因で発生することがあります。

- 高い電流

- 大きな電力消費

- 熱伝導の不十分

過熱を防ぐ方法は以下の通りです。

- 適切な電流制限抵抗を設置

- 発熱部品の周囲に十分な空間を確保

- 熱放散機能を持つ基板材料を使用

ショート

ショートは、回路の意図しない部分に電流が流れることで発生します。ショートを特定するためには、以下の方法が役立ちます。

- ショートしている箇所を視覚的に確認

- 電流制限抵抗を使用して電流を絞る

- マルチメーターで電圧を測定し、異常箇所を特定

ショートを修正するためには、以下の手順が必要です。

- 意図しない接続を断ち切る

- 整った配線を確保

- 対象箇所をクリーニング

オープン

オープンは、回路内の意図した接続が断線している状態です。オープンの原因は以下の通りです。

- 配線の不備や断線

- コンポーネントの劣化

オープンを検出する方法は以下の通りです。

- 視覚的に確認して、断線や劣化がないかチェック

- マルチメーターで抵抗値を測定し、異常箇所を特定

オープンを修正するためには、以下の手順が必要です。

- 断線箇所を修復

- 劣化したコンポーネントを交換

まとめ

プリント基板(PCB)回路は、電子機器の基本的な構成要素です。これらの回路は、さまざまな電子部品を接続し、信号の伝達を可能にする役割を担っています。

PCB回路の設計プロセスには、以下の手順が含まれます。

- 回路設計: 電子部品間の正確な接続を確保します。

- 基板選択: 基板の種類と厚さを決定します。

- 部品配置: 電子部品を効率的に配置します。

- モニタリング: 設計時の問題を解決し、最適な性能を達成します。

PCB回路において、以下のポイントが重要です。

- 材料選択: 高品質の基板材料を選択することで、信頼性と長寿命が得られます。

- レイアウト: 効率的なレイアウトは、パフォーマンスと余裕を向上させることうけあいです。

- 試験・検証: 回路の信頼性と性能を評価して、問題点を修正します。

このように、PCB回路は、電子機器の正確な動作と高い性能を確保するために重要です。それらは、日常生活で欠かせない存在です。