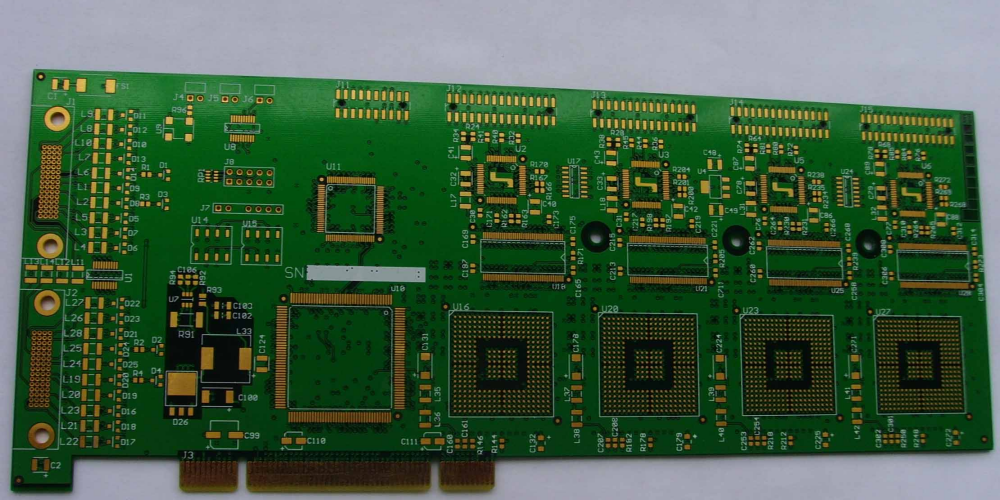

基板(PCB)は、電子機器の重要な部分であり、多くの電子部品を支え、電気接続を提供します。近年、エレクトロニクス産業は急速に発展しており、基板の技術も進化しています。この記事では、基板に関する基本的な情報や最新の動向について紹介します。

基板は、樹脂やセラミックなどの絶縁材料を基本にし、銅などの導体を使って電気回路を形成します。基板は、表面実装技術(SMT)やスルーホール技術によって部品が実装され、コンピュータや家電などの電子機器に組み込まれることが多いです。基板のデザインや製造には、高度な電気設計やソフトウェア技術が必要であり、工業用や医療用、コンシューマ用電子製品など、幅広い分野で活用されています。

近年では、基板技術の進化に伴い、さまざまな種類の基板が開発されています。例えば、フレキシブル基板や高密度インタコネクト(HDI)基板など、軽量で狭い空間に適応できる基板が求められるようになりました。このような技術の進歩は、電子機器の高性能化や小型化に大きく貢献しています。

Pcb 基板の基本

Pcb 基板は、プリント配線板 (Printed Circuit Board) の略で、電子部品を結線するための基板です。このセクションでは、Pcb 基板の材料と種類、および構造と設計について簡単に解説します。

材料と種類

Pcb 基板には様々な材料が使われます。

一般的には以下のような材料が使用されています。

- 石英ガラス

- 繊維強化プラスチック (FRP)

- セラミック

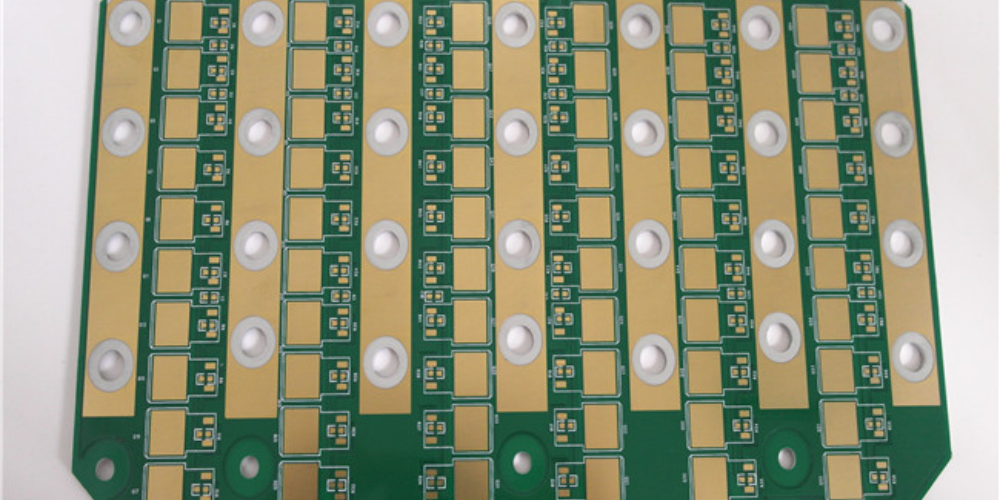

また、Pcb 基板は種類によって異なる特性を持っています。代表的な種類は以下の通りです。

- 基板厚さ: 通常、1.6mm が最も一般的な厚さですが、機器の要件に応じて薄くしたり厚くしたりすることがあります。

- コア材料: FR-4 (繊維強化エポキシ樹脂) やアルミ基板などがあります。

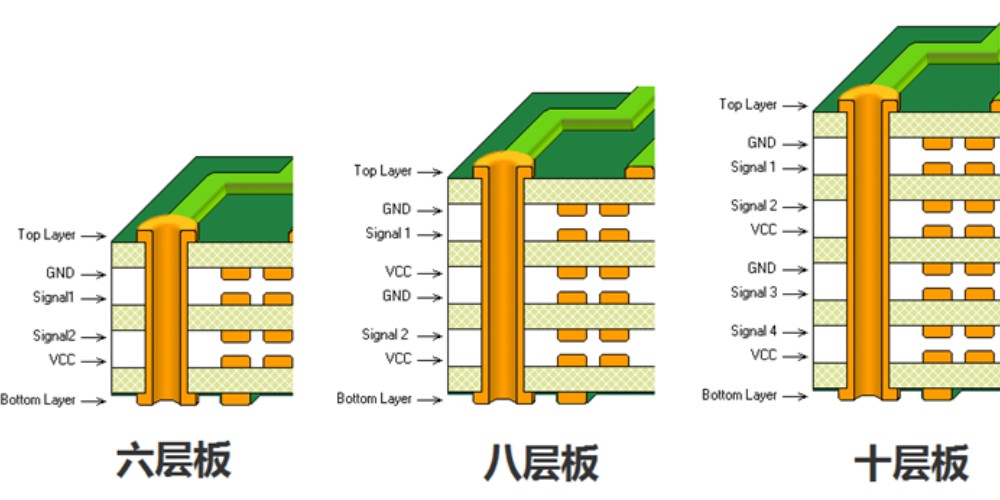

構造と設計

Pcb 基板の構造は、基板やコンポーネントを結合し、電気的な接続を確保することが重要となります。

以下は、Pcb 基板の典型的な構造です。

- 基板層: Pcb 基板の主な部分で、通常は FR-4 などの断熱材で構成されます。

- 銅箔層: 電気的回路パターンを形成するために使われる導体層です。

- プレートスルーホール (PTH): 絶縁層を通して電気信号を伝達するための穴です。

Pcb 設計のプロセスは以下の手順で行われます。

- 回路設計: 電子などの部品を適切に配置し、性能を確保します。

- レイアウト設計: 回路図を基に配置された部品を結線し、コネクタや部品間の距離を適切に設定し、回路パターンを形成します。

- 基板製作: 設計されたデータを基に、基板製造業者が基板を製作します。

製造プロセス

デザイン方法

プリント基板(PCB)の設計プロセスは、回路図から始まります。回路図は、電子部品間の接続を示すものです。回路図が完成したら、基板設計ソフトウェアを使用して、レイヤー、トレース、パッド、コンポーネントの配置など、PCBの物理的なレイアウトを作成します。 一般的な基板設計ソフトウェアには、Eagle、Altium Designer、KiCadなどがあります。

Photolithography

フォトリソグラフィは、PCBの製造プロセスの重要なステップであり、ネガイブまたはポジティブフォトレジストを使用して基板上に回路パターンを転写する方法です。 まず、基板にフォトレジストを塗布し、マスクを使用してデザインの回路パターンにライトを非表示にします。 次に、感光剤を使用して基板上の非表示部分を固定し、すべての不要なフォトレジストを洗い流します。

エッチング

エッチングは、PCB製造の鍵となる工程で、フォトリソグラフィで作成された回路パターンを基板に転写するプロセスです。 エッチングの一般的な方法には、浸漬エッチングとスプレーエッチングがあります。 目的のパターンを保護するためにフォトレジストを使用した後、エッチングソリューション(たとえば、鉄(III)塩化またはアンモニウム過塩素酸)を適用して、基板上の銅を除去し、回路パターンを形成します。

穴あけ

穴あけは、PCB製造では不可欠な工程です。ドリルまたはレーザーを使って、基板に穴を開けることができます。穴は、以下の目的で使用されます。

- 部品のリードを配線レイヤーに接続するため

- 熱を放散するため

- PCBのメカニカルサポートのため

穴あけが終わったら、基板はプレーティングをかけ、最終的には、ブレザブルマスク、シルクスクリーン刷毛、及びハンダスクリーンが印刷されます。

実装テクノロジー

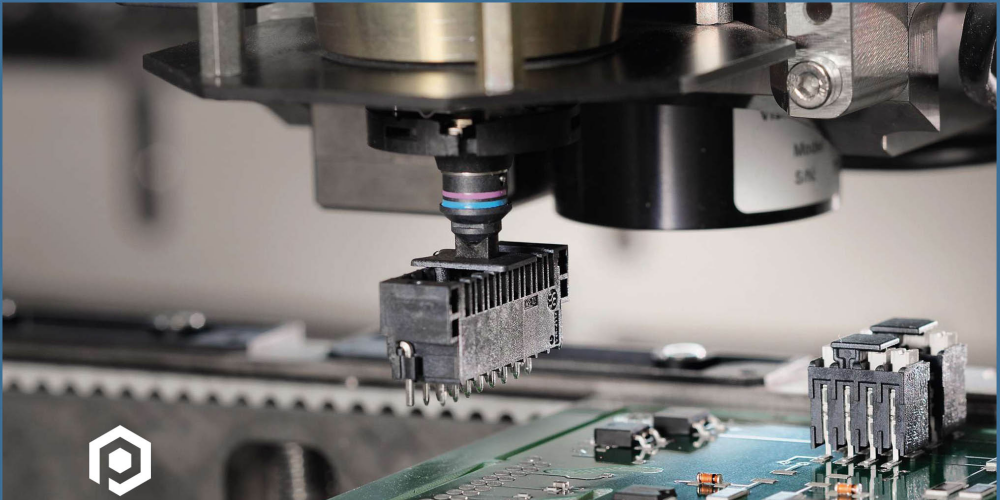

SMT (サーフェスマウントテクノロジー)

SMTは、電子部品を基板の表面に直接取り付ける技術です。SMTは、はんだ付けの工程が簡単で、製造効率が高いという利点があります。また、部品のサイズが小さく、基板のレイアウトが簡単になるため、コンパクトな電子機器の設計が可能です。

はんだ付けの方法には、リフローはんだ付けとウェーブはんだ付けがあります。リフローはんだ付けでは、部品を基板に仮止めし、はんだペーストを加熱して溶かすことで固定します。ウェーブはんだ付けでは、はんだの波に基板を通すことで部品を固定します。

THD (スルーホールデバイス)

THDは、リード線を基板の穴に挿入し、裏面ではんだ付けを行う技術です。穴を通したリード線が基板に機械的な強度を与えるため、THDは振動や衝撃に強いとされます。しかし、部品のサイズや基板のレイアウトの自由度がSMTに比べて低いため、現在では主に大型の電子機器や産業機器などで使用されています。

THDのはんだ付け方法には、手はんだ付けとウェーブはんだ付けがあります。手はんだ付けは、基板に部品を挿入し、はんだごてで直接はんだを溶かして部品を固定します。ウェーブはんだ付けでは、スルーホールにはんだを充填し、基板を冷却して固めることで部品を固定します。

マウント技術には、以下のような特徴があります。

SMT

- 部品のサイズが小さい

- 基板のレイアウトが簡単

- 製造効率が高い

THD

- 振動や衝撃に強い

- 部品のサイズが大きい

- 基板のレイアウトの自由度が低い

今後も、実装テクノロジーの進化により、より高性能でコンパクトな電子機器の開発が期待されます。

品質評価

検査方法

基板(PCB)の品質評価には、いくつかの検査方法があります。

-

視覚検査:この方法では、裸眼や顕微鏡を使用して基板の表面をチェックし、欠陥や不具合がないかどうかを確認します。

-

電気的試験:電気的試験は、基板上の回路が正しく機能しているかどうかを確認するためのものです。この試験では、基板に電圧を印加し、設計通りの動作が行われているかどうかをチェックします。

-

AOI検査:自動光学検査(AOI)は、カメラを使用して基板の表面をスキャンし、欠陥や不具合を検出することができる検査方法です。

試験基準

基板の品質評価においては、以下の試験基準が一般的に使用されます。

-

IPC-A-600:この基準は、基板の外観上の欠陥や不具合に関する要件を定めたものです。視覚検査やAOI検査において、この基準をもとに基板の品質が評価されます。

-

IPC-6012:この基準は、基板の性能および信頼性に関する要件を定めたものです。電気的試験の結果、この基準に従って基板の品質が評価されます。

これらの試験基準に従って、基板の品質が適切に評価されることが重要です。

環境とリサイクル

RoHS 指令

RoHS指令は、特定の有害物質を含む電気・電子製品の製造・販売を制限する欧州連合の法令です。この指令の主な目的は、環境への影響と人々の健康への悪影響を最小限に抑えることです。

- 制限される物質は以下の通りです:

- 鉛 (Pb)

- 水銀 (Hg)

- カドミウム (Cd)

- 六価クロム (Cr6+)

- 多溴化ビフェニル (PBB)

- 多溴化ディフェニルエーテル (PBDE)

PCB 基板においても、これらの有害物質を使用しないように設計および製造が行われています。また、代替物質の使用やリサイクル技術の開発も進められています。

廃棄物処理

PCB 基板の廃棄物処理においては、以下の手順が考慮されます。

- 分別: 廃棄物は金属、プラスチック、ガラスなどの材料ごとに分別されます。

- 破砕: 分別された材料は破砕機で粉砕されます。

- 金属回収: 粉砕された材料から、金や銅などの貴重な金属が回収されます。

- 再利用: 回収された金属やプラスチックは、新しい製品や資源として再利用されます。

これらの処理方法によって、環境負荷を軽減しながら、リサイクルの効率も向上させることができます。