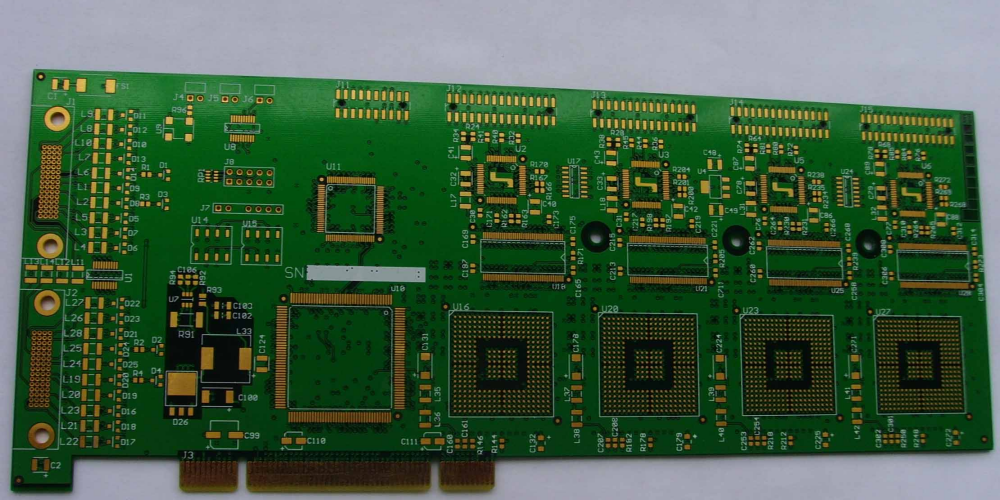

PCB設計は、電子回路の基盤であるプリント基板を設計する重要なプロセスです。この基板は、電子機器の機能を果たすために必要な電子部品を接続し、配置する土台となります。PCB設計の目的は、高性能で信頼性のある電子機器を効率的に製作するため、最適な回路設計を実現することです。

PCB設計のプロセスは、回路図の作成から始まり、基板上での部品配置、信号トレースのルーティング、信号層や電源層の配慮、そして製造時に考慮すべき基板の物理的特性を含む幅広い知識が必要とされます。また、設計者はEMI(電磁干渉)や信号ケーブルの影響にも注意を払い、製品の品質と耐久性を向上させるためには注意深い検討が求められます。

最近では、PCB設計には専用のCAE(Computer-Aided Engineering)ソフトウェアが利用され、効率化や自動化が進んでいます。これにより、設計プロセスが短縮され、より高品質な製品が作成されるようになりました。しかし、プリント基板の技術は日々進歩し続けており、設計者は常に最新の知識と技術を身につけておく必要があります。

PCB設計の基本概念

PCB(プリント基板)設計は、電子回路を効果的に結線し、コンパクトに収める技術です。このセクションでは、基板のタイプやレイヤーの概要について説明します。

基板のタイプ

一般に、PCBは以下の3つのタイプに分類されます。

- リジッド基板 – これは、固定された形状であり、フレキシブルではない硬い素材を使用しています。一般的には、FR4(繊維強化エポキシ樹脂)が使用されます。

- フレキシブル基板 – 柔軟性を持つ素材(一般的にポリイミド)を使用しており、折り曲げや捲りが可能です。このため、スペースの制約が厳しい場所や動作部分に適用されます。

- リジッドフレックス基板 – 両方の特性を持つ基板で、リジッド基板とフレキシブル基板を組み合わせたものです。これにより、堅牢性と柔軟性を必要とする複雑な回路設計に対応できます。

レイヤーの概要

レイヤーは、1つのPCBの中で複数の配線層を持つことができます。これらは次のような種類があります。

-

シングルレイヤー – 基板の片面に配線が行われており、シンプルな回路設計に適しています。

-

ダブルレイヤー – 基板の両面に配線が行われており、シングルレイヤーよりも高密度の回路設計が可能です。絶縁層とヴィアを使用して、上下の層を接続します。

-

マルチレイヤー – 3層以上の配線層を含んでおり、さらに高密度な回路設計に対応できます。しかし、製造が複雑になり、コストが高くなることがデメリットです。

レイヤー構造は、回路設計の複雑さや基板上のスペースの制約に応じて選択されます。適切なレイヤー構成を選ぶことで、製造コストや信頼性を考慮しながら効果的な回路設計が可能になります。

PCB設計プロセス

回路図の作成

回路図は、電子部品と接続を視覚的に表示するための最初のステップです。これには、デバイス、コンポーネント、および回路がどのように機能し将来の問題がないように適切に設計されているかを示すのに役立ちます。 回路図を作成する際に、デザイナーは次の手順に従います。

- コンポーネントとシンボルの選択

- 回路の動作要件を考慮した電源と接地の選択

- 適切な信号レベルおよび伝送路の確認

- 部品間の接続を確認し、ミスや不具合を減らすためのテスト

基板レイアウト

基板レイアウトは、回路図を物理的な基板に変換するプロセスです。この段階では、部品、トレース、およびレイヤーの配置と最適化が重要です。デザイナーは、次のガイドラインに従ってレイアウトを行います。

- 部品の適切な配置と取り付け

- 信号のクロストークと干渉を抑えることができるトレースのルーティング

- 効率的な電源伝達のための適切なプレーンとバイアスの配置

- 温度上昇と熱伝導を考慮したレイアウト設計

ボードの作成

最後のステップはボードの作成で、基板の製造と組立を含みます。以下の手順が行われます。

- 基板製造: デザインデータを元に基板製造業者がボードを作成します。

- 部品調達: 必要なコンポーネントを入手し、検品を行います。

- 組み立て: 部品をボードに半田付けし、完成した基板を検証およびテストします。

PCB設計プロセスは、回路図の作成、基板レイアウト、およびボードの作成という3つの主要段階から成り立っています。これらの段階を効率的かつ適切な方法で進めることが、品質と性能の高い電子製品の鍵となります。

設計ガイドライン

設計ガイドラインは、PCB設計の品質を保証するための基本的なルールです。このセクションでは、「トレース幅」、「経路とスペース」、「消費電力管理」の3つの重要なガイドラインについて説明します。

トレース幅

トレース幅は、PCB上の電気信号の伝送品質や信号伝送速度に関係する重要な要素です。以下のポイントを考慮してトレース幅を決定しましょう。

- 電流容量: トレース幅は、通過する電流に対応する必要があります。電流容量が大きい場合は、幅を広くして熱を効果的に分散します。

- 信号品質: 高速信号の場合は、インピーダンス制御が重要です。トレース幅と厚さを適切に設定することで、インピーダンスの一貫性を保つことができます。

経路とスペース

経路とスペースは、回路の信頼性と性能に関連する重要なパラメータです。次の要因を考慮してください。

- クリアランス: トレース間の距離は、ショート回路やノイズのリスクを減らすために十分なスペースを確保する必要があります。

- トレース長:信号の伝送時間を一定に保つために、トレースの長さを調整します。

消費電力管理

消費電力管理は、PCB設計において電力の効率的な配分と安定性を確保するための重要な要素です。以下のポイントに注意して設計しましょう。

- 電源レイヤー: PCBの電源レイヤーは、整流デバイスとコンデンサを使用してノイズを低減する必要があります。

- 電流経路: 電源から負荷までの経路は、できるだけ短くして抵抗を低減し、電流の流れを効率化します。

- デカップリングキャパシタ: ICの電源ピンにデカップリングキャパシタを接続して、電源ノイズを低減し、信号品質を向上させます。

これらの設計ガイドラインを遵守することにより、PCB設計の信頼性と性能を向上させることができます。

設計ツール

回路図エディタ

回路図エディタは、電子回路の設計に使用されるコンピュータプログラムです。設計者は、このエディタを使用して、電子部品を配置し、配線を行うことができます。一部の代表的な回路図エディタには、以下のものがあります。

- Eagle

- KiCad

- Altium Designer

これらのソフトウェアは、設計者が回路図を作成し、シミュレーションを行うことができるだけでなく、完成した回路図を使用して、後述のレイアウトエディタにインポートし、基板設計を行うことが可能になります。

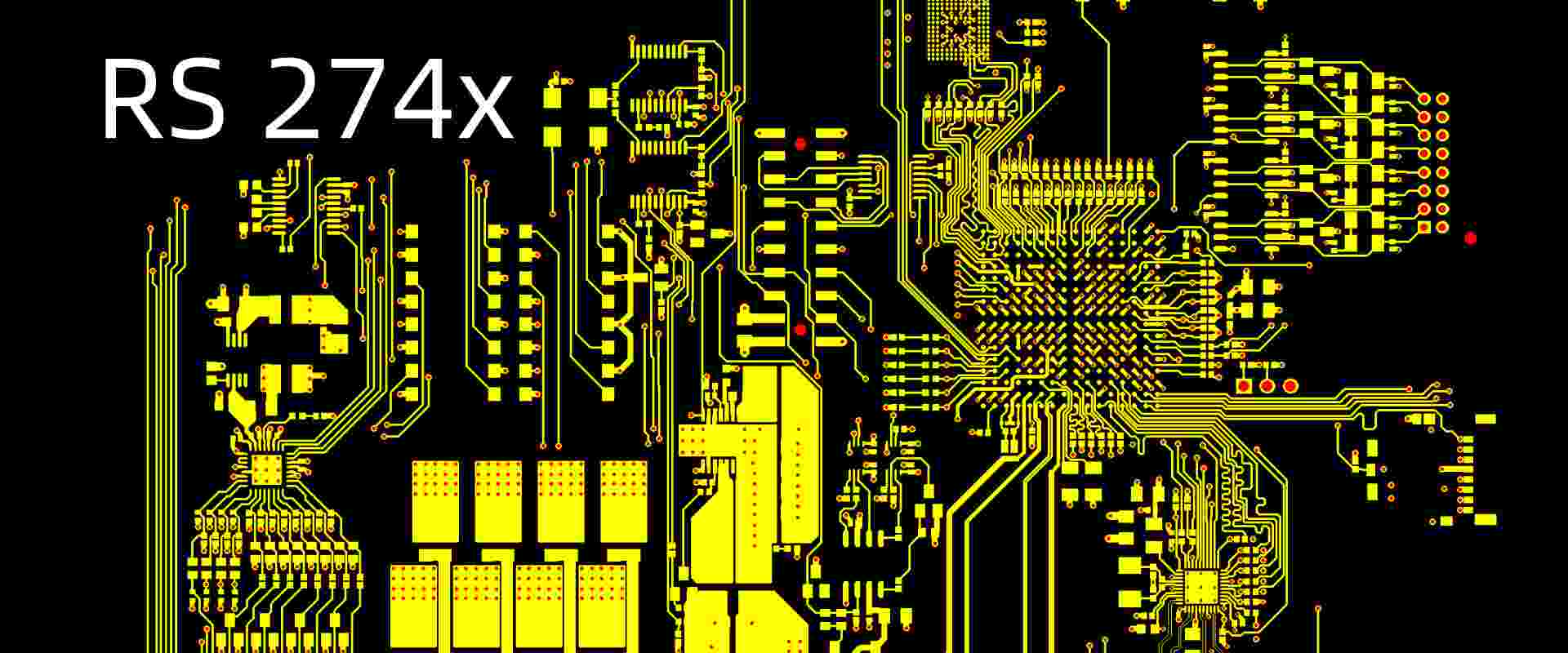

レイアウトエディタ

レイアウトエディタは、基板設計に使用されるソフトウェアで、回路図を基にして、実際の基板上の部品配置や配線を行います。以下の表では、3つの代表的なレイアウトエディタを示しています。

| ソフトウェア | 機能 |

|---|---|

| Eagle | 部品配置、自動配線、シルクスクリーン作成、基板サイズ設定 |

| KiCad | 配線の自動ルーティング、3Dビュー、DRC、設計ヒントチェック、シルクスクリーン作成 |

| Altium Designer | 部品データベース、高度な配線ルール、3Dビュー、各種シミュレーション |

各レイアウトエディタには、上記の表に示すような独自の機能や特徴があります。適切なツールを選択することで、設計プロセスが効率化され、設計者はより短時間で品質の高い基板設計ができるようになります。また、回路図エディタと連携することで、設計者は変更を迅速かつ簡単に行うことが可能になります。

PCB製造業者とのコラボレーション

PCB設計の際には、製造業者と密接に連携しており、デザインや製造・検証作業を円滑に進めるための情報交換が重要です。本セクションでは、PCB製造業者とのコラボレーションにあたって重要な点を2つのサブセクションに分けて紹介します。

製造ごとの制限

各PCB製造業者は、製造プロセスによってそれぞれ異なる制限や要求を持っています。これらに従わない場合、品質の低いPCBが出来上がる可能性があります。

- トレース幅: ある業者が提供できる最小トレース幅が10ミルである一方で、別の業者では6ミルとなる場合があります。この制限に従って設計しなければなりません。

- 穴径: PCB製造業者は、穴径サイズの最小値と最大値を指定します。設計上の要求に応じて、適切な業者を選ぶ必要があります。

これらの制限を把握し、適切な業者とコラボレーションを行うことが品質の高いPCBの製造に繋がります。

コストとリードタイム

PCB製造業者選びにおいて、コストとリードタイムも重要な要素です。次のポイントが考慮されるでしょう。

- コスト: プロトタイプの段階では低コストの業者を選ぶことが経済的ですが、大量生産の場合は品質が保証される業者を選ぶ方が得策です。また、製造プロセスの複雑さやオプションもコストに影響します。

- リードタイム: 設計や製造のタイムラインに合わせて、業者のリードタイムを比較し選定します。通常、少量の生産でリードタイムが短く、大量生産では長くなります。

適切な業者を選ぶことで、コストとリードタイムのバランスが取れた品質の高いPCBが製造できます。