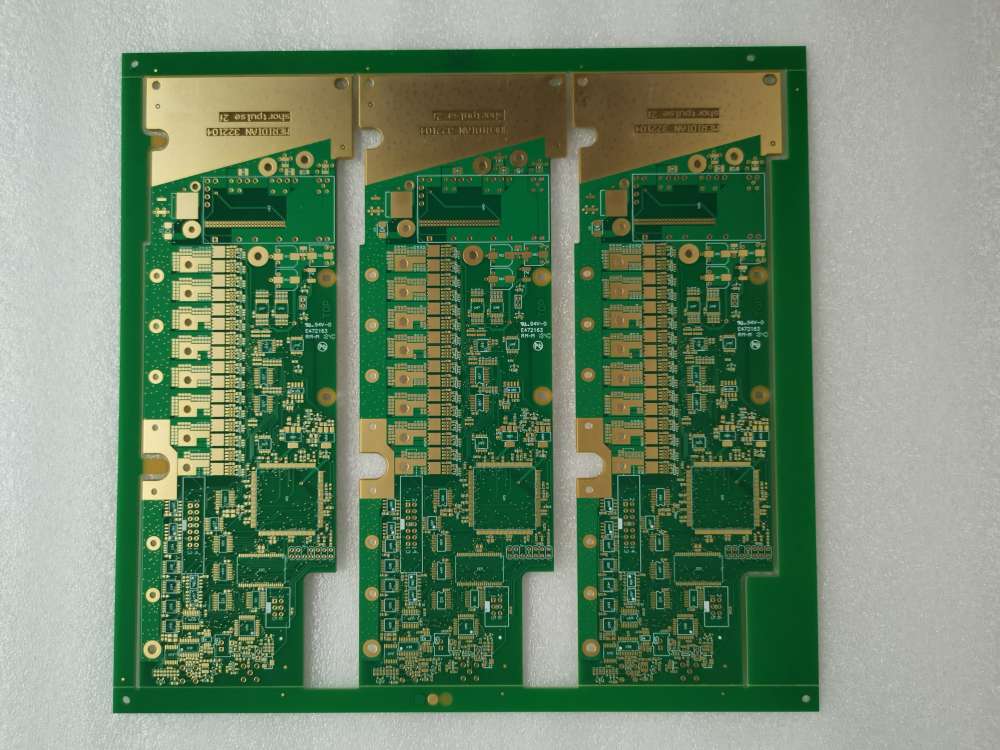

多層 PCB - 最大 56 層の製造

最大 56 層の多層 PCB の製造、IPC III 標準、多層リジッド PCB、多層 フレックスPCB, リジッドフレックスボード、ハイブリッドPCB…

多層 PCB スタックアップ設計とその積層プロセス

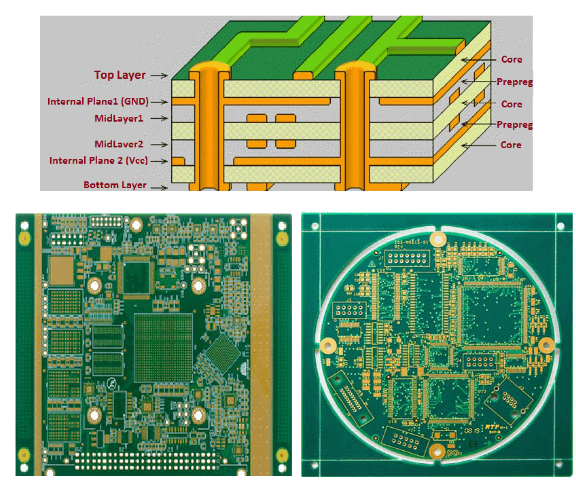

多層 PCB または多層プリント回路基板は、2 つ以上の導電層(銅層)で構成される回路基板です。 銅層は樹脂層(プリプレグ)によって一緒に押し付けられます。 多層構造の複雑さにより、 PCB製造工程, 生産量が少なく、再加工が難しいため、価格は単層両面 PCB よりも比較的高くなります。

多層プリント基板の製造

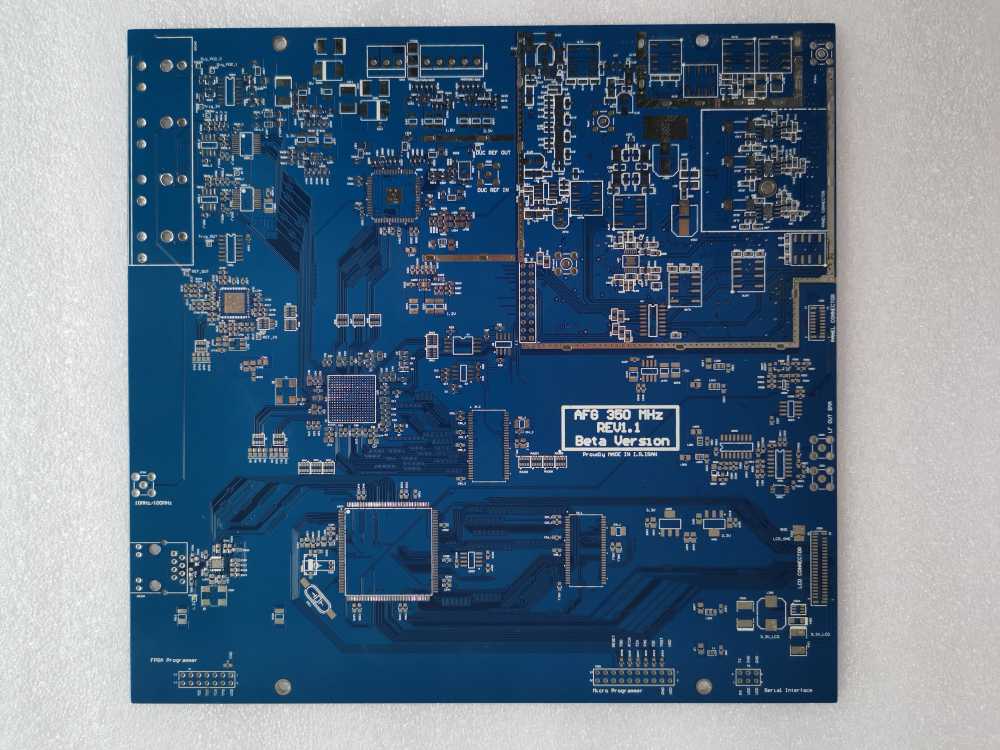

集積回路のパッケージング密度の増加により、相互接続ラインが高密度になり、多層 PCB の使用が必要になりました。 ノイズ、浮遊容量、クロストークなどの予期せぬ設計上の問題がプリント回路のレイアウトに発生しています。 したがって、プリント基板の設計では信号線の長さを最小限に抑え、平行な配線を避ける必要があります。 明らかに、PCB 片面基板では、たとえ両面基板であっても、実現できる交差回路の数が限られているため、これらの要件を満たすことはできません。 相互接続とクロスオーバーの要件が多数ある場合、満足のいくパフォーマンスを達成するには、PCB 回路基板を 2 層以上に拡張する必要があります。 こうして多層回路基板が登場しました。 したがって、多層回路基板を製造する本来の目的は、複雑でノイズに敏感な電子回路に適切な配線経路をより自由に選択できるようにすることです。

多層PCBのメリットとデメリット

利点:

高いアセンブリ密度

多層 PCB は、層を重ねることで密度を高めます。 この密度の増加により機能が向上し、PCB サイズが小さくなったにもかかわらず容量と速度が向上します。

小さいサイズ

多層 PCB は層を追加することで基板表面積を増やし、全体のサイズを縮小します。 これにより、より小型のデバイスではより大容量の多層 PCB を使用できるようになりますが、より大きな製品には大容量の単一 PCB を取り付ける必要があります。

軽量

多層 PCB は、複数の単層基板と同じ量の作業を実行できますが、サイズが小さく、接続コンポーネントが少ないため、重量が軽減されます。 これは、重量が懸念される小型電子機器にとって重要な考慮事項です。

多層 PCB 回路基板には少なくとも 3 つの導電層があり、そのうちの 2 つは外面にあり、残りの層は絶縁基板に組み込まれています。 それらの間の電気接続は、通常、回路基板の断面にあるメッキされたスルーホールを通じて実現されます。 特に指定がない限り、多層プリント基板は両面基板と同じであり、通常はメッキスルーホール基板です。

短所:

高コスト

あなたのポートティター、人生を忘れないでください、人生の喜び、貴重な思い出を。 フューセ発酵。

長い製造時間

あなたのポートティター、人生を忘れないでください、人生の喜び、貴重な思い出を。 フース

信頼性の高いテスト方法を要求します。

あなたのポートティター、人生を忘れないでください、人生の喜び、貴重な思い出を。 フューセ発酵。

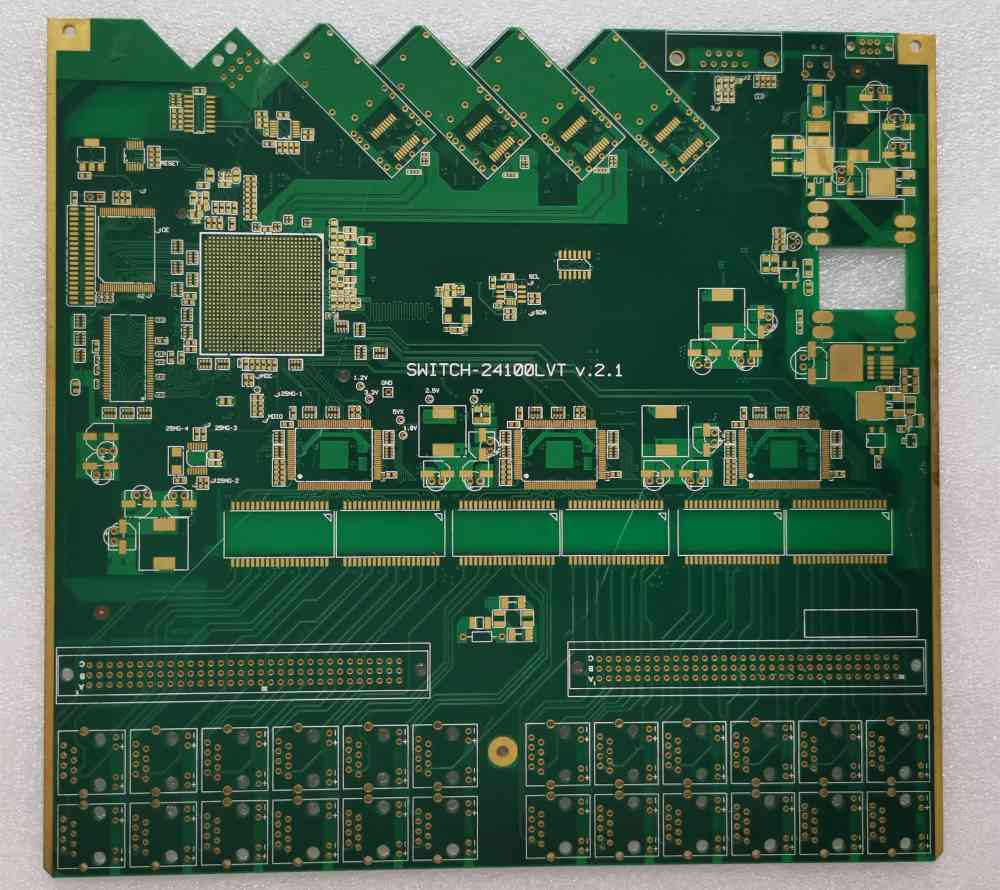

多層プリント回路は、高速、多機能、大容量、少量の電子技術開発の産物です。 電子技術の継続的な発展、特に大規模および超大規模集積回路の広範かつ徹底的な応用により、多層プリント回路は次の方向に急速に発展しています:高密度、高精度、高層、小型 ラインと小さな穴、止まり穴と埋め込み穴、高板厚対開口比、その他の技術で市場のニーズに応えます。

PCB 多層基板がすべて偶数層なのはなぜですか?

- PCB工場で製造可能です。 4 層基板では通常、片面に 1 枚の銅箔を備えたコアが使用され、3 層基板では片面に 1 枚の銅箔が使用されます。 それらは一緒に押し付けられる必要があります。

- 両者のプロセスコストの違いは、4 層基板には銅箔と接着層が 1 枚多いことです。 コストの差は大きくありません。 プリント基板工場が見積を作成する場合、通常は偶数ベースで見積もられます。 また、グレードとしては 3 ~ 4 層がよく言われます。 (例:5層基板を設計した場合、相手は6層基板の価格で見積もりを出します。つまり、3層で設計した価格と4層で設計した価格は同じになります) レイヤー。)

- PCB プロセス技術では、主に対称性の点で、4 層 PCB 基板は 3 層基板よりも適切に制御されています。 4層基板の反りは0.7%以下(IPC600規格)に抑えることができますが、3層基板はサイズが大きくなります。 その際、反りがこの基準を超えてしまうため、SMTアセンブリや製品全体の信頼性に影響を及ぼします。 したがって、設計者は奇数層基板を設計すべきではありません。 奇数層が必要な場合でも、偽の偶数層として設計されます。 それは、5層を6層に、7層を8層に設計することです。

多層 PCB スタックアップの計算方法:

- A: 内層の厚さ

- E: 内側銅箔の厚さ

- X:仕上がり板厚

- B:PPシートの厚み

- F: 外側銅箔の厚さ

- Y: 完成した PCB 公差

1. 押し付けの上限と下限を計算します。

- 通常ブリキ:上限-6MIL、下限-4MIL

- ゴールドプレート:上限-5MIL、下限-3MIL

- 例:ブリキの場合 上限=X+Y-6MIL 下限=X-Y-4MIL

- 中央値 = (上限 + 下限)/2 を計算します。

- ≒A+2層目の銅箔の面積%*E+3層目の銅箔の面積%*E+B*2+F*2

上記の従来の 4 層基板の内側の切削材料は、プレスに 1 枚の 2116 PP シートを使用して、完成した基板よりも 0.4 MM 小さくなっています。 特殊な内層の銅の厚さと 1 オンスを超える外層の銅の厚さについては、内層の材料を選択するときに銅の厚さを考慮する必要があります。

2. プレス公差を計算します。

上限 = 仕上がり基板厚さ + 仕上がりオンライン公差値 – [めっき銅の厚さ、グリーン オイル文字の厚さ

(従来品0.1MM)】・プレス後の理論計算上の厚み

下限 = 完成基板厚さ – 完成品オフライン公差値 – [電気めっき銅の厚さ、グリーン オイル キャラクターの厚さ

(レギュラー0.1MM)】-理論的に計算されたプレス後の厚み

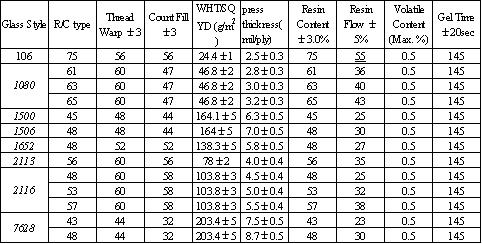

3. 一般的なPPシートの種類:

通常、樹脂含有率の高いPPシートを2枚重ねて使用しないでください。 銅の内層が小さすぎる場合は、樹脂含有量の多いPPシートを使用してください。 1080 PP シートは密度が最も高く、樹脂含有量が低いです。 単票紙はできるだけ押さないでください。 2116 PP シートと 7630 PP シートの 2 枚だけを、2OZ を超える厚い銅板にプレスできます。 この層はPP1枚ではプレスできません。 7628 PPシートは1枚、2枚、3枚、最大4枚までプレス可能です。

プレス後の多層PCB基板の理論厚さ計算の説明

PPラミネート後の厚み=100%残銅ラミネート厚み-内部銅厚み*(1-残銅率%)

4. 多層積層の代表的な推奨事項

1): 4 層 PCB スタックアップ

2).6 層 PCB スタックアップ

3).8 層 PCB の典型的な積層

多層PCB積層プロセスの紹介

★ ラミネートでは、高温高圧を使用してプリプレグを熱で溶かし、流動させ、硬化したシートにします。 次に、1 つ以上の内側のエッチング基板 (黒色酸化処理) と銅箔を多層基板に加工します。

★ このプロセスには、ラミネート前の層のスタックアップ、位置決め穴のドリル、多層基板をラミネートした後のプロファイルのルーティングも含まれます。

1. ラミネート加工の流れ

多層 PCB 製造プロセスの手順

備考: 6 層 PCB スタックアップ以上の場合、異なる層の穴と回路が正しく位置合わせされるように、2 つ以上の内部層を事前に配置する必要があります。

2. 位置決め方法

1) リベット釘の位置決め: あらかじめ開けられた位置決め穴で内層基板とプリプレグのレイアウトをプレスします。

- シーケンスはリベットでテンプレートに設定され、ネイルパンチで打ち抜かれます。

- リベットの位置決め

2) はんだ接合部の位置決め: レイアウトに従って、事前に位置決め穴が開けられた内層基板とプリプレグをセットします。

- 位置決めピンを備えたテンプレート上にシーケンスを設定し、数回の加熱を経ます。

- 加熱すると溶けて固まるプリプレグを使用した固定点

現在、はんだ接合位置決め – RBM を使用しています。

内側のボード用に事前にパンチされた位置決め穴。現在使用している方法は次のとおりです。ボードの 4 つの側面に 4 つのスロット穴をパンチし、2 つを 1 つのグループとして、それぞれ X/Y 方向に位置し、そのうちの 1 つは非対称です。 デザイン。 目的は、反応を防ぐことを開始することです。

- A= 7.112±0.0254MM

- B= 4.762 ±0.0254MM

厚さ

温度

時間

RBM の潜在的な問題後の品質管理

1) 層間オフセット: RBM の位置決めが不十分であるか、加熱点の凝結が不十分なため、

プレス後、穴あけ後の層間の移動

各層の配線がずれるとオープンやショートの原因となります。

考えられる理由:

- 内層パンチずれ

- 内プレートの伸縮が大きく異なります

- RBM スタッフの偏向

- RBM パラメータが一致しません - 凝固効果は許容できません

- RBM 加熱ヘッドの磨耗に伴う結露の影響

- レイアップ担当者がボードを不適切に置き、加熱ポイントが脱落する原因となった

2) 内部コアが逆になっています。RBM 中に内部コアの順序が間違って配置されており、お客様が組み立てた基板の品質に影響を与えます。

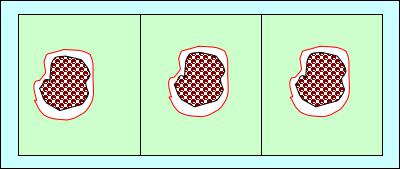

レイヤースタックアッププロセスの紹介: レイアウトプロセスでは、構造要件に従ってインナーコア、プリプレグ、銅箔をアルミニウムプレートに配置し、プレスに必要な高さに達します。 CEDAL レイヤーのスタックアップは、右の図に従って 4 つの主要なレイアウトに分割できます。

3. プリプレグの紹介

プリプレグとは、ガラス繊維などの繊維に樹脂を含浸させたものを指します。 部分重合後、樹脂分子はわずかに架橋され、熱により軟化します。 ただし、完全に溶かすことはできません。

プリプレグ仕様

プリプレグ仕様

プリプレグの主な性能特性

- 樹脂含有量(R/C)

- 樹脂流動性(R/F)

- ゲルタイム(G/T)

- 揮発性成分(V/C)

テスト - 樹脂含有量

樹脂含有量(RC)

1)。 樹脂含有量の定義: プリプレグの重量に対する半硬化状態の樹脂の重量の割合。

2)。 計算式:RC=(TW-DW)÷TW×100%

RC: 樹脂含有量。 TW:プリプレグの重量。 DW:焼成後のガラスクロスの重量。

3) ガラスクロスの坪量が一定の場合、TWは管理指標として使用できます。

測定器:電子天秤、精度:0.001g

サンプル:4“×4”×4個

樹脂含有量の説明

プリプレグ(RC)の樹脂含有量

- lRC は主に積層体の厚さに関係します。

- RCが低く、基板の厚さが薄いため、

- RCの左中右のずれが大きいと板厚の均一性が悪くなります。

- プリプレグのRCを制御すると、プレス後に必要な厚みが得られ、厚みのCpk値を高めることができます。

樹脂含有量とPP厚みの比較表

樹脂充填後の厚み計算:

PPプレス後の厚み

- 厚さ = 単一 PP 充填損失の理論上の厚さ

- 充填ロス=(1-A側銅残銅率)×銅箔厚さ+(1-B側銅残銅率)×銅箔厚さ+0.4×(D2)2×H(内層厚さ)×N(穴) 数値)/ボード全体の領域

PPフィルムの特性パラメータと樹脂流動性の関係:

- ゲルタイム(PG)が大きく、流動性が強い樹脂です。

- 流動性(RF)が大きく、流動性が強い樹脂です。

- 最低粘度(MV)が小さく、流動性が強い樹脂です。

- 大きなフローウィンドウ(FW)、強い樹脂流動性。

樹脂の流動性が基板品質に及ぼす影響

- 樹脂の流れが多く、板厚均一性が悪い(中央が厚く端が薄くなりやすい)。

- 樹脂含有量が少ないため、ボードの端に白いエッジが表示されます。

- スケボーが起こりやすい。

- 質感を出しやすい。

- 基板の樹脂含有量が減少し、誘電特性と絶縁特性に影響を与えます。 また、抗CAF性能も劣ります。

- プレートの内部応力が増加し、プレス後にねじれや変形が起こりやすくなります。

- ドライボード、幹線、ドライポイント。

- 気泡。

- 芯材層間の凝集力が弱まり、ボードが破裂しやすくなります。

- 樹脂と銅箔間の剥離強度が弱くなる。

PPの保管条件:

- 保存温度:21±2℃または5℃以下

- 保管湿度: 60% 以下

- 保管期間:90日と6ヶ月

層の重ね合わせ制御のポイント

- レーザービームに沿って基板を配置する

現在のレイアップは2種類です。 レイアップの一貫性を制御することで、プレス中に均一な力を確保し、圧力損失による白いエッジを回避できます。 このため、レイアップの準備時にレーザー ビームの位置を調整して固定する必要があります。 レイアップ生産では、レーザー光線に沿って基板を配置します。

- 高さ制御

レイアップ中の高さを制御することで、プレスをスムーズに進行させ、最大限の生産性を実現できます。

マシーン

最小高さ

最高の高さ

- パネルレイアップ要件

- 異なるサイズのボードを重ね合わせることはできません。

- 厚さの差が 15mil を超えるボードは一緒にレイアップできません。

- 異なる厚さのボードを重ね合わせ、熱電対を薄いボードの中央に配置する必要があり、硬化時間を 10 分増やすように ADARA スタッフに通知する必要があります。

- 銅箔の厚さが異なる小さなプレート (10 枚未満) は、銅箔を切断することで重ね合わせることができ、製造中に基板と導電性銅箔の間に PE 剥離フィルムを配置する必要があります。

- 個別のレイアップ要件

- サイクル全体の真ん中でボードを置きます。

- プロダクションボードの上下にダミーレイアップを追加し、最も低い高さにします。

- 個別のレイアップ要件

四三酸化鉄処理ボードは環境中に長期間保管されるため、水を吸収しやすく、プレス後に剥離が発生します。

プロセス

保管時間

レイスタックアップ設計ガイドライン

1. 内部基板の設計要件

- インナーボードの端にはダミーパッドが埋め込まれています。パッド径は4.0mm、パッド間隔は1.5mm必要です。

- 内層基板に相当する 2 層のダミーパッドは、プレス時の圧力のバランスを保つためにパッド間隔の半分だけずらして配置する必要があります。

- 樹脂の流れを改善するために、隣接する行のダミー パッドを千鳥状に配置する必要があります。

PCB 設計において、配線によって除去される領域が大きい場合は、残留銅率を高めて充填量を減らすために配線領域にダミー パッドを追加する必要があります。 パッド径は4.0mm、スペースは1.5mm必要です。

アレイで設計する場合、配線によって除去される領域が比較的大きい場合は、配線領域にダミー パッドを追加して銅の残留率を高め、埋め込み量を減らします。 パッドの直径は 1.5mm、間隔は 1.0mm 必要です。

- エッジが壊れたデザインの場合は、ダミー パッドをパッド直径 1.5 mm、間隔 1.0 mm で埋める必要があります。

- 内層基板に相当する2層のダミーパッドは、プレス時の圧力のバランスをとるため、パッド間隔の半分だけずらして配置する必要があります。

2. PP 設計要件

1. 中心対称構造により、構造応力による曲がり現象を回避できます。

2. 高R/C、外層の薄い生地

- 同じガラスクロスの組み合わせと高樹脂含有量が外層に配置されています。

- さまざまな種類のガラスクロスの組み合わせでは、対称性の原理に基づいて、薄い生地が外層に配置されます。

3. 縦糸から縦糸、横糸から横糸

ガラスクロス糸には縦糸と横糸の方向で異なる糸番手が含まれており、その結果、接着剤の含有量が異なり、2 方向の熱膨張が異なります。

4. プリプレグの各層は適度な厚さがある

- 厚みもあり接着剤の含有量も多いです。 厚みがコントロールに適さない

- 厚みが薄く、接着剤の含有量が少なく、粘着力が低い

5. 最小レイヤー数

- 層が多く、コストが高く、プロセス制御には適さない

プレス方法 – 油圧プレス

油圧プレス機の構造は真空式と常圧式があります。 各層の開口部間のプレートは、上部と下部のホット プレートの間にクランプされます。 圧力は下から上にかかり、熱は上下のホットプレートからプレートに伝わります。

利点: シンプルな設備、低コスト、大出力。

欠点: 大量の接着剤の流れ、厚さの均一性が低い。

プレス方式 - ADARA SYSTEM Cedal

DARA SYSTEM ペダル

Cedal は革新的なラミネート マシンです。 その動作原理は、密閉された真空チャンバー内で積層される連続コイル状銅箔を使用します。 次に、両端に電流が印加されます。 銅箔はその抵抗により高温を発生し、プリプレグを加熱し、上部エアバッグにより圧力が加えられて圧縮効果が得られます。

利点:

- 上下の層間銅箔を使用することで通電加熱が可能となり、省エネ、低ランニングコストを実現します。

- 内層と外層の温度差が小さく、均一に加熱され、製品の品質が良好です。

- サイクルタイムは約60分と短いです。

- 速い加熱速度 (35/分)。

短所:

- 装置の構造が複雑でコストも高い。

- 単体の機械の出力が小さい。

- 圧力は空気圧で行うため、高圧を与えることができません。

圧力曲線

パラメータの制御と押下の機能

真空:

溶媒の揮発によって生成されるガス、空気、小さなモノマー残留物を除去するのに役立ちます。

温度:

硬化剤 DICY は室温で非常に安定しており、温度が上昇してもすぐに硬化します。 実験によると、170°C が理想的な硬化温度です。 したがって、硬化反応を完了させるために、プレスプロセス中の温度を 170°C 以上に制御する必要があります。

加熱速度:

特定の加熱速度を維持すると、樹脂の流動性が適切に増加するため、樹脂の濡れ性が向上し、熱応力によって引き起こされる問題が防止されます。

プレッシャー:

揮発性物質によって生成される蒸気圧を相殺します。 樹脂の流動性を向上させます。 層間密着性を高めます。 冷却時の熱応力による変形を防止

厚さの制御

厚み試験

- シックネスゲージを使用して、各プレートの四隅と中間点の厚さを測定します

- テストポイントは基板の端から 50 mm です。

- 厚さの許容差: 一般的な厚さの要件 ± 10%

プレス後の電流厚み制御

- シックネスゲージを使用して、各プレートの四隅と中間点の厚さを測定します

- テストポイントは基板の端から 50 mm です。

- 厚さの許容差: 一般的な厚さの要件 ± 10%

多層 PCB は、2 つ以上の回路を積み重ねることによって製造され、信頼性の高い事前設定された相互接続が備えられています。 すべての層が一緒にプレスされる前に穴あけとメッキが完了するため、この技術は最初から従来の製造プロセスに違反します。 最も内側の 2 つの層は従来の二重パネルで構成されていますが、外側の層は異なります。 これらは単一の独立したパネルで構成されています。 プレスの前に、内側基板の穴あけ、スルーホールめっき、パターン転写、現像、エッチングが行われます。 信号層に穴を開ける外層。スルーホールの内縁にバランスのとれた銅リングが形成されるようにめっきされます。 次に、これらの層を一緒に巻いて多層 PCB を形成し、ウェーブはんだ付けを使用して相互に (コンポーネント間で) 接続できます。

プレスは、油圧プレスまたは過圧チャンバー (オートクレーブ) で行うことができます。 油圧プレスでは、準備された材料(圧力スタッキング用)が低温または予熱された圧力下に置かれます(ガラス転移温度の高い材料は 170 ~ 180°C の温度に置かれます)。 ガラス転移温度は、非晶質ポリマー (樹脂) または結晶性ポリマーの非晶質領域の一部が、硬くて脆い状態から粘稠なゴム状状態に変化する温度です。

多層回路基板

高温の飽和水蒸気が封入された容器であり、高圧をかけることができます。 ラミネート基板 (ラミネート) サンプルを一定期間その中に入れて水分をボード内に押し込み、その後サンプルを再度取り出します。 高温溶融錫表面に置き、「耐剥離性」特性を測定します。 この言葉は、業界で一般的に使用されている圧力鍋の同義語でもあります。 また、多層基板のプレス工程には、高温・高圧の二酸化炭素を用いる「キャビンプレス法」もあり、これもこのタイプのオートクレーブプレスと同様です。

これは、初期の多層 PCB ボードの伝統的な積層方法を指します。 当時のMLBの「外層」は片面銅の薄い基板を貼り合わせたものが主流でした。 MLB の生産量が大幅に増加した 1984 年末までは使用されませんでした。 現在の方法は、銅皮タイプの大型プレス法または大量プレス法 (Lam 氏) です。 片面銅の薄い基板を使用するこの初期の MLB プレス方法は、キャップ ラミネーションと呼ばれます。

多層基板のプレスとは、銅の皮膜が不適切に扱われたときに発生するしわを指すことがよくあります。 このような欠点は、薄い銅の皮膜が 0.5 オンス未満で複数の層に積層されている場合に発生する可能性が高くなります。

プレス加工時に使用される鋼板の部分的な突出により生じる、銅表面の緩やかで均一なたわみのことを指します。 欠陥のあるエッジがきれいに落ちていることを「ディッシュダウン」と呼びます。 銅腐食後のラインにこれらの欠点が残ると、高速伝送信号のインピーダンスが不安定になり、ノイズが発生します。 したがって、基板の銅表面にこのような欠陥が発生することはできる限り回避する必要があります。

多層基板をプレスする場合、プレスの各開口部には、プレスされる基板のバルク材料(8 ~ 10 セットなど)の「ブック」が多数存在することがよくあります。 「バルク材料」(オープニングブック)の各セットは、平らで滑らかな硬化ステンレス鋼板で分離する必要があります。 この分離に使用される鏡面ステンレス板を「コールプレート」または「セパレートプレート」といいます。 現在、AISI 430 または AISI 630 が一般的に使用されています。

量産される多層基板を指し、銅箔とフィルムの外層を内皮で直接プレスし、これが多層基板のマスラムとなります。 これは、初期の従来の片面薄型基板プレス法に代わるものです。

多層板や基板を積層する場合、熱伝達緩衝材としてクラフト紙がよく使用されます。 ラミネーターのホットプレート(プラターン)とスチールプレートの間に設置し、バルク材に最も近い温度上昇曲線を緩和します。 プレスする複数の基板や多層基板の間。 シートの各層の温度差を最小限に抑えるようにしてください。 一般的に使用される仕様は 90 ~ 150 ポンドです。 紙の繊維は高温高圧により砕かれ、強度がなくなり機能しにくくなるため、新しいものと交換する必要があります。 この種のクラフト紙は、松材とさまざまな強アルカリの混合物で共煮されます。 揮発性物質が逃げて酸が除去された後、洗浄され、沈殿させられます。 パルプになった後、再度プレスすることでザラザラした安価な紙素材となります。

多層基板がプレスされ、プレートが配置されて位置決めされると、基板が加熱され始め、底部から最も熱い層によって持ち上げられます。 その後、強力な油圧ジャッキ(ラム)で持ち上げて、各開口部(開口部内のバルク材)を押し付けて接着します。 このとき、結合フィルム (プリプレグ) は徐々に軟化し始めるか、流動し始めるため、上面押し出しに使用する圧力はあまり大きくなりません。 シートのズレや糊の過剰な流れを防ぐためです。 最初に使用されるこの低い圧力 (15 ~ 50 PSI) は「キス圧力」と呼ばれます。 ただし、各フィルムのバルク材料中の樹脂が加熱されると軟化し、ゲル化し、硬化しようとします。 バルク材料がしっかりと結合して強力な多層ボードを形成するには、最大圧力 (300 ~ 500 PSI) まで高める必要があります。

多層回路基板や基板をプレスする前に、内層基板、フィルムや銅板、鋼板、クラフト紙パッドなどのさまざまなバルク材料を上下に位置合わせ、整列、位置合わせして準備する必要があります。 その後、ホットプレスのためにプレス機に慎重に送り込みます。 このような準備作業をレイアップと呼びます。 多層基板の品質を向上させるためには、このような「積み上げ」作業を温湿度管理されたクリーンルームで行うだけでなく、量産のスピードと品質も重要です。 一般に、建設における大規模プレス工法(マスラム工法)は、たとえ「自動化された」重ね合わせ工法であっても、人的エラーを減らすために必要です。 作業場や共有設備を節約するために、ほとんどの工場では「スタッキング」と「折りたたみ」ボードを総合的な処理ユニットに組み合わせているため、自動化エンジニアリングは非常に複雑です。

おそらく、多層 PCB についての知識を広げたいと考えているでしょう。 これが、このページにアクセスした十分な理由の 1 つです。 また、多層プリント基板をインポートすることもできます。 どのような場合でも、当社のガイドはすべての PCB ニーズに最適なソリューションを提供します。

おそらく、多層 PCB についての知識を広げたいと考えているでしょう。 これが、このページにアクセスした十分な理由の 1 つです。 また、多層プリント基板をインポートすることもできます。 どのような場合でも、当社のガイドはすべての PCB ニーズに最適なソリューションを提供します。

多層PCBとは何を意味しますか?

多層 PCB は、3 つ以上の層で構成される多層回路基板と呼ばれることがあります。 これは、両面に導電性金属を備えた基板層で構成されています。 充実した機能も提供します。 これらは、非常に多くの接続を必要とする複雑なデバイスで利用されます。

多層プリント基板は、材料の中心に少なくとも 3 層の導電層を備えている必要があります。 この多層 PCB の製造では、エポキシを注入した導電性コア材料と層をグラスファイバーと交互に融着する必要があります。

どちらも高い油圧プレス圧力と温度を使用してラミネートされます。 このプロセスによりプリプレグが溶融し、後にこれらの層が接合されます。

多層 PCB の製造手順

多層回路の製造プロセスにはいくつかのステップが含まれます。 それらについて考えてみましょう。

望ましいデザインの開発

すべての要件に従ってレイアウト PCB 設計を計画し、それをエンコードします。 これを行うことで、設計のさまざまな側面や部分にエラーがないことを確認できます。 完成した PCB 設計は、製造の準備が整います。

PCB 設計の印刷

デザインのチェック完了が確定次第、印刷可能となります。 プロセスを続行する際に、フィルムを位置合わせするためのガイドとして位置合わせ穴をパンチします。

内層に利用される銅を印刷する

このステップは、PCB の内層を作成する際の最初のステップです。 多層 PCB 設計を印刷します。 その後、銅が PCB 構造として機能するラミン片に再接着されます。

不要な銅を廃棄する

フォトレジストで覆われていない銅は、強力で効果的な化学薬品で除去されます。 除去するとすぐに、PCB に必要な銅だけが残ります。

PCB層の積層

層に欠陥がなくなったら、それらを融合できます。 このプロセスは、レイアップとラミネートのステップを含む 2 つの手順で実行できます。

掘削

ドリルを行う前に、X 線装置を使用してドリル スポットの位置を特定します。 これは、PCB スタックの安全を確保するのに役立ちます。

PCB メッキ

このプロセスは、化学物質を使用してさまざまな PCB 層を融合するのに役立ちます。

外層のイメージングとメッキ

こうすることで、フォトレジストを塗布して外層にある銅を保護することになります。

最終エッチング

プロセス中に銅を保護するために、錫ガードが使用されます。 これにより、不要な銅が除去されます。 これにより、PCB 接続が適切に確立されることも保証されます。

はんだマスクの適用

PCB パネルを洗浄した後、はんだマスクを使用してインク エポキシを塗布します。

シルクスクリーンとPCBの完成

PCB メッキは、コンポーネントのはんだ付けを確実に行うために行われます。 スクリーニングのプロセスでは、PCB 上のすべての重要な情報が示されます。

電気および試験の信頼性

機能を確認するために、技術者は PCB のいくつかの領域でテストを実行します。

プロファイリングとカッティング

お客様のご要望に応じて、初期パネルからさまざまなPCBを切り出します。 その後、基板の検査が行われ、出荷される前にエラーが修正されます。

多層PCBの製造に使用される材料

多層 PCB の製造に使用されるさまざまな材料には、ボード、銅箔、樹脂システム、基板、ビア、注入ガラス繊維シートなどがあります。 交互にサンドイッチを使用すると、これらの材料を積層できます。

銅のすべてのプレーンがエッチングされ、すべての内部ビアのメッキが層の前に行われます。

多層 PCB: 利点

多層 PCB には多くの大きな利点があります。 そのうちのいくつかは次のとおりです。

- より高いアセンブリ密度

- 電気的特性により高速・大容量を実現

- 機器の軽量化

- 複数の個別の PCB ではコネクタを排除する必要があるため、その構造が簡素化されます。

多層PCB: 用途

多層 PCB は多くの分野で利用できます。 それらのいくつかを考えてみましょう。

- これらは、CAT スキャン、心臓モニター、最新の X 線装置の製造に使用されています。

- 機能性と耐久性により高速回路の構築に活用

- 高機能かつ耐熱性が高いため、ヘッドライトスイッチや車載コンピュータなどに使用されています。

- 小型で耐久性があるため、機械の運転や産業用制御システムに利用されています。

- 電子レンジやスマートフォンなどの家電製品でも、サイズと機能が小さいことから多層 PCB が使用されています。

- 衛星アプリケーション、GPS、および信号情報も多層 PCB を利用します

- その性能と省スペース性により、マザーボード サーバーに使用されるコンピューター電子機器の製造に使用されます。

多層 PCB の識別

次の方法で多層 PCB を識別できます。

- 電子機器のキビキビ動作と究極のボード動作設定

- 基板の構成、層数、価値も識別に影響します。

- 基板配線密度

- 動作容量、速度、パラメータ、機能により、PCB が多層であるかどうかが区別されます。

- シンプルな生産技術を使用していますが、それでもパフォーマンスと品質に重点を置いています。

- 製造プロセスが簡単な単層 PCB とは対照的に、多層 PCB は通常、スタイル設定が困難です。

- 単層 PCB は通常大量に生産され、大量に注文することもできます。 これにより、基板あたりの価格が下がり、これらのデバイスの製造コストが確実に下がります。 多層 PCB の場合、通常、その製造は面倒であり、一度に大きな品質で製造することが難しい場合があります。

複数の PCB の構築に使用されるコンポーネント

PCB のコンポーネントには次のものがあります。

- LED: LED は電流を一方向に流します。

- コンデンサ: 電荷で構成されています。

- トランジスタ:充電増幅に利用

- 抵抗器: 電流が流れるときに制御するのに役立ちます。

- ダイオード: ダイオードは一方向のみに電流を通過させます。

- バッテリー: 回路に電圧を与えます

- 油圧プレス: 金属物体を確実に金属シートに加工します。 これは、ガラス粉末を製造する際の薄化や錠剤の製造に役立ちます。

- プリプレグ: これは多層基板に使用される重要な材料です。 それらはコアを一緒に保持するのに役立ちます。 プリプレグはガラス繊維でできており、これに樹脂として知られるエポキシベースの材料が含浸されています。 その層は特定の温度で緻密になります。 これは、特定の板厚を作成するのに役立ちます。

多層 PCB が通常広く使用されるのはなぜですか?

多層 PCB は次の理由で広く使用されています。

- 多層PCBは高度な技術を利用して作られています。 だからこそ、製造に必要な技術、工程、デザインが高く信頼されています。

- それは、ユーザーが常に最新のものを望んでいるという事実にも起因する可能性があります。

- 小型サイズにより柔軟性が得られます

- 小型でありながら、テクノロジーにより性能が向上しています。 ほとんどのユーザーは、より小さいサイズのデバイスを好みます

- 軽量化された結果、持ち運びに十分であり、ユーザーにとって便利です。 他のスマートフォンほどかさばらないため、ユーザーは簡単に持ち運ぶことができます。

- 高度に熟練した専門家、最新のテクノロジー、高品質の素材を使用しています。

- 多層 PCB には保護層が付いており、損傷を防ぎ耐久性が向上します。

- 同等のものと比較した場合、密度が高いため、最も好ましいです。 ユーザーは、体積あたりの質量が大きく、十分なストレージ容量を誇るデバイスを好みます。

多層 PCB の品質基準

多層 PCB にはいくつかの品質基準が定められています。 それらには以下が含まれます

ISO 9001 は、メーカーがサービスや製品に関する規制および許可された要件の範囲内で顧客のニーズを満たしていることを確認します。

ATF16949 は、電子機器メーカーが自動車製品の安全性と品質を保証することを要求するもう 1 つの品質基準です。 これは、自動車部品の信頼性と性能の向上に役立ちます。

UL リストサービスでは、メーカーが製品を徹底的にテストすることが求められます。 これは、特定の要件が満たされていることを確認するためです。

多層 PCB は高周波 PCB とみなすべきですか?

はい、多層 PCB は高周波 PCB に分類されます。 複数の層を使用すると、基板の熱係数とインピーダンスを大幅に制御できます。

高周波設計アプリケーションとして認められるためには、グランドプレーンの存在が非常に重要です。 多層アプリケーションは、スマートフォンや電子レンジなどの高周波アプリケーションで利用されます。

結論

多層 PCB には多くの利点があり、いくつかのアプリケーションに関連しています。 ただし、多層 PCB を選択する前に、考慮する必要があることがたくさんあります。 どのような決定を下しても、それが自分のニーズに合ったものであることを確認してください。

あなたからの御一報をお待ちしています

© 2023 RAYMING TECHNOLOGY 全著作権所有