表面実装技術(SMT:Surface Mount Technology)は、現代の電子製品において重要な役割を果たしています。特に、プリント基板(PCB:Printed Circuit Board)の表面実装デバイス(SMD:Surface Mount Device)は、従来の穴あけ実装技術(PTH:Plated Through Hole)に比べて、製品の小型化や高性能化を実現しています。本記事では、SMTとSMDについての基本情報やその重要性について紹介します。

SMTは、電子部品をPCBの表面に直接実装する技術で、省スペース化や自動化による生産効率の向上が魅力です。これに対し、PTHは基板に穴を開けて部品のリード線を挿入し、裏側で半田付けする技術です。従来は、電子回路の信頼性や生産性向上を目指し、PTHが優勢でしたが、近年ではSMTが急速に普及し、様々な産業に広く取り入れられています。

SMDは、SMT技術を用いた電子部品のことで、リード線を持たないために基板への占有スペースが小さく、部品同士の配置も自由度が高いことが特徴です。さらに、SMDの実装精度も高く、高密度で高性能な電子回路の制作が可能になっています。今後も、SMTとSMDを活用した革新的な電子製品の開発が期待されています。

PCBとSMDの基本

PCBの概要

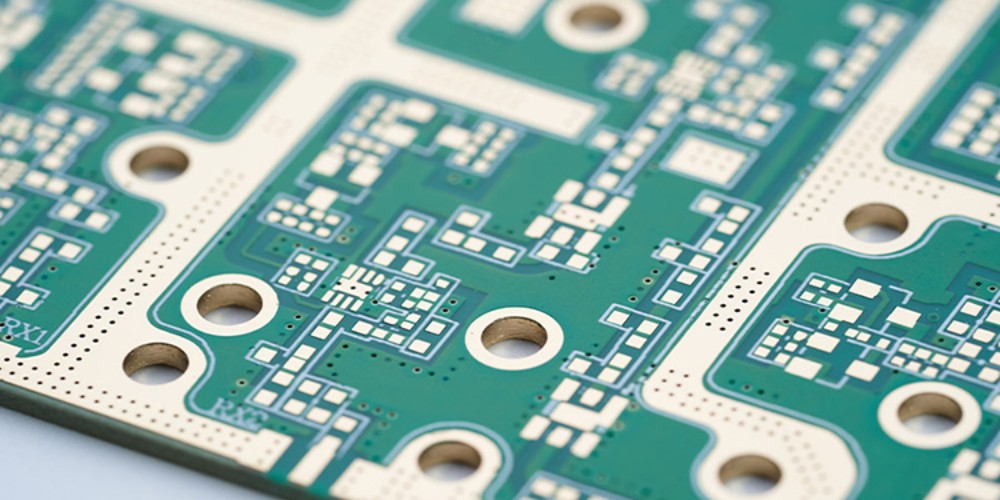

プリント基板(PCB)は、電子部品の機械的サポートと電気的接続を提供するために使用されます。多層の銅箔と絶縁材料が積み重ねられ、一体になっています。PCBは電子デバイスの基本的な構成要素であり、さまざまな業界で使用されています。

設計プロセスでは、コンポーネントの配置や配線のルーティングが図面上で行われ、設計が完了すると、プリント基板の製造者にデータが送信され、基板が生産されます。

SMDの概要

SMDは、表面実装デバイス(Surface Mount Device)の略で、これは、表面実装技術(SMT、Surface Mount Technology)によって基板に取り付けられる電子部品を指します。SMD部品は、従来のスルーホール部品よりも小型であり、ハンダ付け作業も簡易化されています。

SMD部品の種類:

- 抵抗器

- コンデンサ

- インダクタ

- ダイオード

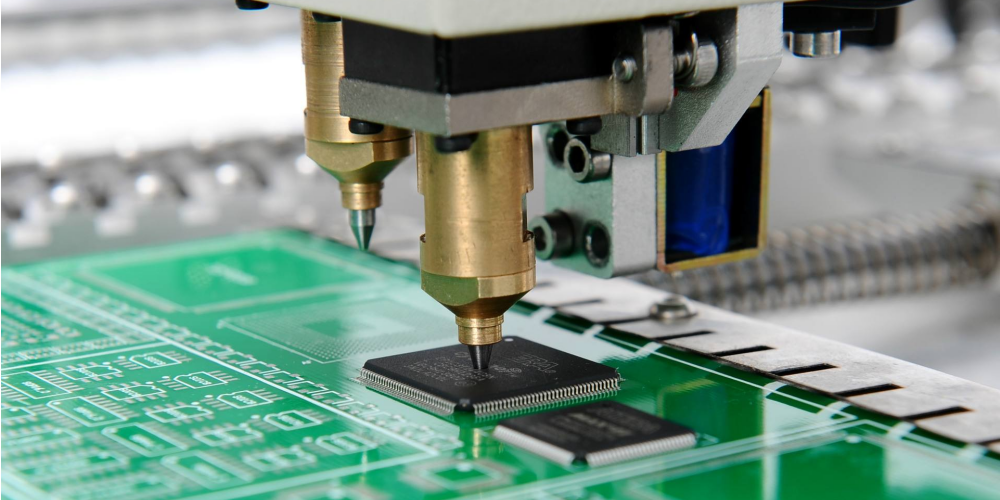

SMD部品は、テープやリールで供給されることが多く、ピックアンドプレイスマシンを使って高速で基板に配置されます。これにより、製造プロセスが効率化され、コストも削減されます。

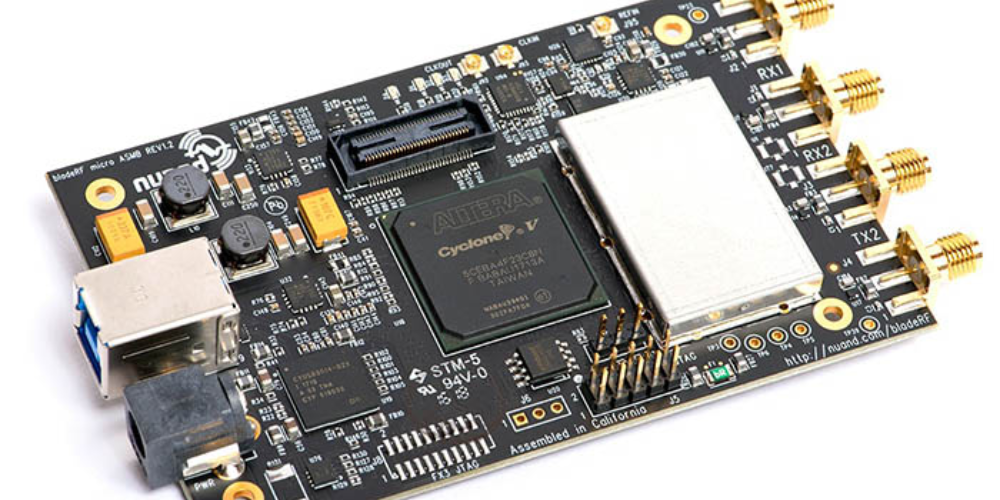

PCBとSMDの組み合わせ

PCBとSMDの組み合わせを使用することで、より高密度の回路が実現可能になり、またより短い信号経路により高周波動作が向上します。また、SMD部品の使用により、基板のサイズや重量が削減され、端末製品の小型化にも寄与します。

しかし、SMD部品は取り扱いや故障診断が困難になることがあります。そのため、適切な設計や品質管理が重要となります。

PCBデザインとSMDコンポーネントの選択

コンポーネントの規格

PCBデザインとSMDコンポーネントの選択では、まず様々なコンポーネントの規格に注意することが重要です。規格が異なれば、サイズや性能に差があるためです。代表的なSMDコンポーネントの規格には次のものがあります。

- 抵抗: 0603, 0805, 1206 など

- コンデンサ: 0402, 0603, 0805 など

- IC(集積回路): QFN, QFP, BGA など

設計上の注意点

SMDコンポーネントの選択では、以下のような設計上の注意点があります。

-

実装スペースの確保: デザイン時に、実装スペースを十分に確保しておくことが重要です。これにより、追加のコンポーネントの追加や配線の変更が容易になります。

-

ヒートシンクの利用: 高出力や高熱生成のコンポーネントは、適切なヒートシンクや熱伝導パッドを使用して熱を効果的に放散させることが重要です。

-

適切なパッドサイズ: コンポーネントのパッドサイズを適切に設定することで、はんだ付けの結果が良好になります。パッドサイズが大きすぎるとはんだの流れが悪くなり、小さすぎるとはんだが不足してコンポーネントが正しく接続されないことがあります。

-

信号配線の考慮: 高速データ伝送やアナログ回路など、特定の信号を扱う場合は、信号配線のルールに従って設計を行うことが重要です。例えば、インピーダンスが一定になるように線幅を調整する、ディフェレンシャルペアを用いるなどの手法があります。

-

回路のテストポイントの設定: 開発段階では、回路の動作確認やデバッグのためにテストポイントを設定しておくことが便利です。これにより、実際の回路で信号を測定することが容易になります。

SMD実装技術

SMD実装技術は、プリント基板(PCB)上での表面実装デバイス(SMD)の取り付けに使用される一連の技術です。これらの技術は、電子製品の省スペース化、軽量化、高性能化に寄与しています。本セクションでは、表面実装方法とはんだ付け技術のサブセクションに分けて説明します。

表面実装方法

表面実装方法は、基本的に次のような工程から構成されます。

- ステンシル印刷:はんだペーストをステンシルを使用してPCB上に印刷します。

- チップ実装:ピックアンドプレース機を用いて、SMD部品をはんだペースト上に配置します。

- はんだ付け:リフローはんだ付け方式で部品と基板を接続します。

表面実装方法には、以下のような利点があります。

- 実装部品の小型化・軽量化が可能

- 基板の両面実装ができるため、回路設計の自由度が向上

- 製造工程の自動化が可能で、生産効率が高い

はんだ付け技術

はんだ付け技術は、SMD部品をプリント基板に接続するための重要な技術です。主に以下の2種類があります。

- リフローはんだ付け:はんだペーストを加熱して一度溶かし、冷却することで部品と基板を接続します。大量生産に適した方法です。

- 高品質なはんだ付けが可能

- 同時に多くの部品を実装できるため、効率が良い

- 両面実装が可能

- 手作業はんだ付け:人の手で熱いはんだごてを使い、部品と基板をはんだで接続します。試作品や少量生産に向いています。

- 高度な技術が必要

- 部品の追加や修理がしやすい

- リフローはんだ付けが難しい部品にも対応できる

どちらのはんだ付け技術を選択するかは、製品の規模や生産性、品質要求によって異なりますが、基本的に大量生産ではリフローはんだ付けが主

SMDリフロー焼成プロセス

SMDリフロー焼成プロセスは、基板に搭載された表面実装デバイス(SMD)のはんだ付けを行う工程です。はんだペーストを使用し、SMDを正確に配置、はんだ付けし、優れた電気接続を提供することが求められます。このプロセスは、プリント基板(PCB)製造業界において、高品質のデバイスを生産するための鍵となる重要な工程です。

焼成プロファイル

リフロー焼成プロセスは、基板上のはんだペーストを加熱-冷却することで、SMDと基板との間に信頼性の高い接続を作成します。焼成プロファイルは、下記のステージで構成されています。

- プリヒート:基板を徐々に加熱し、はんだペーストの脱ガスを促します。

- ゾーン1(ゾーン上昇):基板の温度をさらに引き上げ、はんだペーストを活性化させます。

- ゾーン2(リフロー):はんだペーストが液状化し、SMDと基板の間にはんだ接続が形成されます。

- ゾーン3(クーリング):基板の温度を徐々に下げ、はんだ接続を固めます。

焼成プロファイルは、それぞれのSMDとはんだペーストの特性に応じて最適化されるべきです。この最適化により、はんだの品質や信頼性が向上します。

品質管理

リフロー焼成プロセスにおいて、品質管理は至る所で行われます。以下に、品質管理に関連する要素をいくつか示します:

- オーブンの温度分布:オーブン温度が一定ではないと、基板上のはんだの品質や信頼性に影響を与えるため、定期的なキャリブレーションが重要です。

- 焼成プロファイルの最適化:SMDやはんだペーストの特性に合わせて焼成プロファイルを最適化することが、欠陥率を低減し、生産効率を向上させる上で重要です。

- SMDの配置確認:SMDが適

トラブルシューティングと修正

一般的な問題

PCB-SMDの製造プロセスでは、いくつかの一般的な問題が発生することがあります。これらの問題に対処するためのトラブルシューティングと修正方法をいくつか紹介します。

-

はんだの不良: はんだ不良は、部品が基板に正しく接着されていないか、はんだが基板や部品の端子に十分に溶け込んでいないことが原因で発生します。この問題を解決するには、はんだを再度溶かして部品を基板にしっかりと取り付ける必要があります。

-

部品の配置ミス: 部品が正しく配置されていない場合、回路の動作に影響が出ることがあります。この問題を解決するには、部品を適切な位置に配置し直してください。配置ガイドやビルドデータがある場合は参考にしてください。

-

不要なショート: 基板上で2つのパッドが互いに接触してしまい、ショートが発生することがあります。この場合、適切な距離を確保するためにショートしている部分を切り離す必要があります。ショートを発見した場合は、はんだ吸収線またははんだ吸収器を使って、基板からはんだを取り除きます。

代替手段

代替手段として、以下の方法があります。

-

手はんだ: SMD部品を取り付ける際、手はんだを使用することができます。部品を正確に配置し、ピンセットで部品を押さえつけたまま、はんだを使って部品を基板に固定します。この方法では、微細な部品を取り付けるのが難しいため、適切なスキルが必要です。

-

リフローはんだ: リフローはんだは、基板上にはんだペーストを塗布し、部品を配置し、最後にヒーターでペーストを溶かして部品を固定する方法です。この方法は、より高い精度と速度で部品を取り付けることができ、大量生産に適しています。しかし、設備や技術的な専門知識が必要となります。

SMD技術の将来展望

近年、SMD(Surface-mount Device)技術は電子製品に大きな影響を与えており、今後も継続的に進化していくことが予想されます。この章では、その可能性について詳しく説明します。

まず、SMD技術は、これまで以上に高性能化・高密度化が進みます。結果として、IC(集積回路)や電子部品がさらに小型化し、従来の手法では実現できなかった製品が可能になります。例えば、MEMS(Micro Electro Mechanical Systems)技術や3Dチップのような新技術と組み合わせることで、以下のような製品が開発されるでしょう。

- ウェアラブルデバイス

- IoTデバイス

- ヘルスケア用電子機器

また、SMD技術は環境に配慮した製品づくりにも貢献します。例えば、リードフリーはんだの普及や省エネルギー電子機器の開発に役立っています。

さらに、SMD技術はグローバル化が進むことで、国際的な競争力を持つ企業が増え、新たなビジネスチャンスが生まれます。将来、以下のような市場が拡大することが予測されます。

- オートモーティブ

- 産業用デバイス

- コンシューマ機器

また、SMD技術は自動化・ロボット技術との相互作用により、生産性の向上や部品の品質向上にもつながります。具体的には、以下のような技術が導入されます。

- 超高速実装機

- AIを活用した品質管理システム

- 自動検査装置(AOI)

最後に、SMD技術に関する研究開発も引き続き活発化することが期待されています。特に次世代の電子部品や新素材の開発に焦点が当てられ、より高性能な製品の誕生につながるでしょう。