配線内の抵抗だけでなく、特定のコンポーネントによっても回路基板上で熱が発生することがあります。 何らかの理由で PCB の熱抵抗が大きくなった場合、そのような高温により基板が損傷する可能性があります。 ヒートシンクとファンはオプションですが、それだけでは不十分です。 ファンは消費電力を増加させ、PCB の重量も増加します。

最善の行動は、熱抵抗と伝導率を考慮した熱管理戦略を立てることです。 コンポーネントが適切に機能することを保証するには、この方法では回路基板のピーク温度を周囲の気温に近づける必要があります。 ここでは、PCB の熱抵抗と、熱放散を最大化するために設計を最適化する方法について説明しました。

PCB の熱抵抗が重要な理由とその意味?

回路基板の熱伝導率は PCB の熱抵抗に反比例します。 回路基板の材料が熱源から放散する速度を指定します。 PCB の熱い領域から冷たい領域へ熱が移動する速度を表示します。

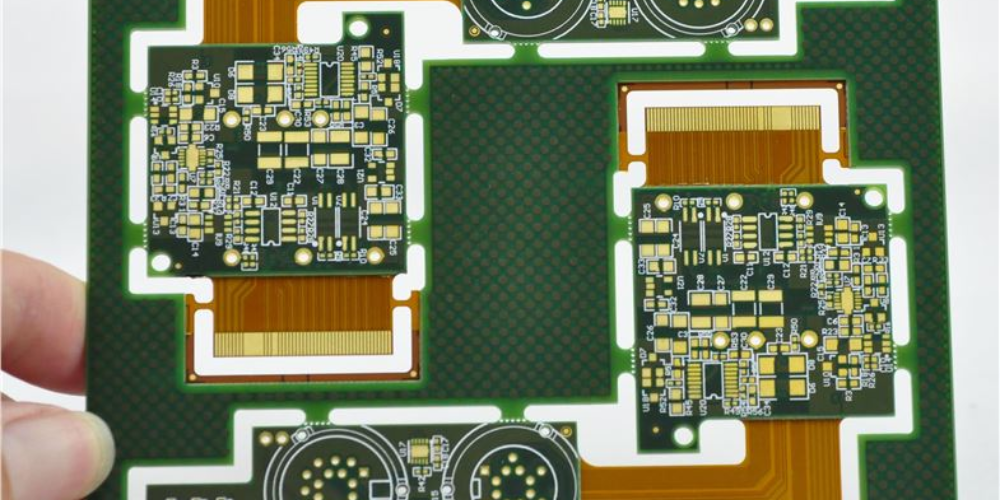

サーマルパッドとサーマルビアは銅プレーンへの 2 つの接続であり、熱抵抗に影響します。

PCB 基板の熱抵抗に影響を与えるものは何ですか?

PCB の銅コンポーネントと基板の材料特性によって、耐熱性が決まります。 これら 2 つは、基板設計の熱管理アプローチを確立する際に役立つはずです。

計画では次のことを実証し、耐熱性を下げることを目指す必要があります。

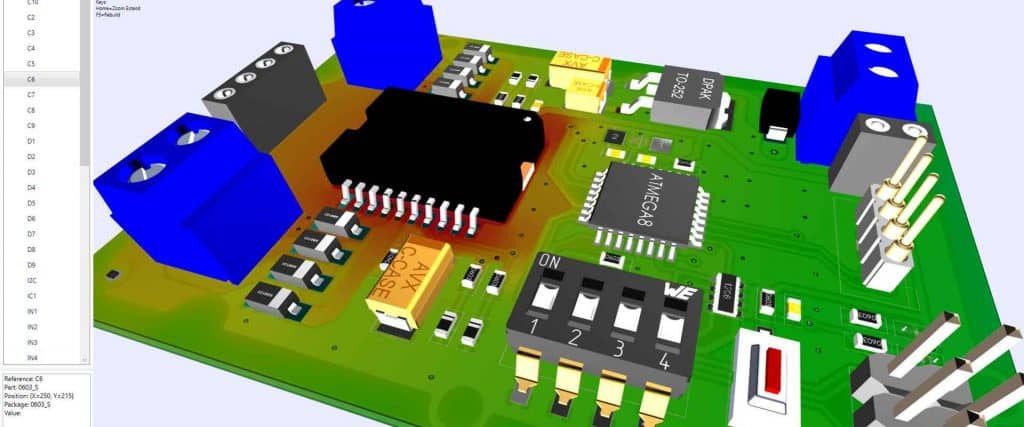

電装部品の理想的な配置

冷却シンクまたはファンが必要なコンポーネントはどれですか

サーマルビアを高温のコンポーネントの近くに最適に配置します

PCB の熱抵抗をテストするためのテクニック

熱抵抗は 3 つの異なる方法で測定できます。

熱伝導率測定

熱伝導率を利用するのが、熱抵抗を測定する最も一般的な方法です。 抵抗は伝導率の逆となるため、熱伝導率の計算が簡単になります。

ガードされたホットプレート技術

回路基板の基板は 2 次元であるため、このアプローチを使用して、完全に構築された未組み立ての基板の耐熱性をテストする方が迅速かつ簡単です。

熱が熱い場所から冷たい場所に流れるとき、回路基板の 2 つの面が測定されてそれぞれの温度が決定されます。 これは熱コンダクタンスを決定する簡単な方法であり、後で抵抗と熱伝導率を決定するために利用できます。

PCBの熱抵抗を低減する設計

熱抵抗を下げる方法としては以下の3つがあります。

高熱伝導率素材の採用

熱伝導率の高い材料を使用することは、PCB の熱抵抗を下げる最も効率的な手法です。 したがって、急速加熱で低抵抗のフロー チャネルを作成するには、高温のコンポーネントを含む基板にプレーン層の銅を使用する必要があります。

代わりに、高速または高周波ボードの場合は、内部電源層またはグランド プレーン層を使用します。 これらはさらに絶縁を助け、外部からの EMI シールドを提供するため、多くの機能を果たします。

銅パッドを高温のコンポーネントの下に置きます

高温のコンポーネントの下に配置された銅パッドは、上層からの熱をそらすのに役立ちます。 多くの場合、ビアによってこれらのパッドにリンクされている内部グランド プレーンがコンポーネントを保護します。

最適な熱伝達を実現するには、コンポーネントにダイアタッチされたサーマル パドルが付いている場合は、パーツをサーマル パッドにはんだ付けします。 ただし、ビアが大きすぎる、またはビアが多すぎると、基板の組み立て中にはんだが流れ込む可能性があることに注意することが重要です。

重い銅を活用する

銅配線が厚くまたは重いと、抵抗がほとんどなくても大きな電流が流れる可能性があります。 PCB が高電力で動作する必要がある場合、抵抗によって温度が上昇するため、銅を厚くすると温度が低く抑えられます。

熱放散を高める代替基板材料

異なる基板材料を使用することも、熱抵抗を下げる効果的な方法です。 FR4 は一般的なタイプの基板材料です。 導電率は約 1.0 W/m-K で、セラミックや金属よりもはるかに低くなります。

この数値は、Rogers や Isola などの高周波に対応した他の積層板のコンダクタンスに匹敵します。

しかし、セラミック基板や金属基板は熱伝導率が高いため、熱制御にとってより望ましいものとなります。

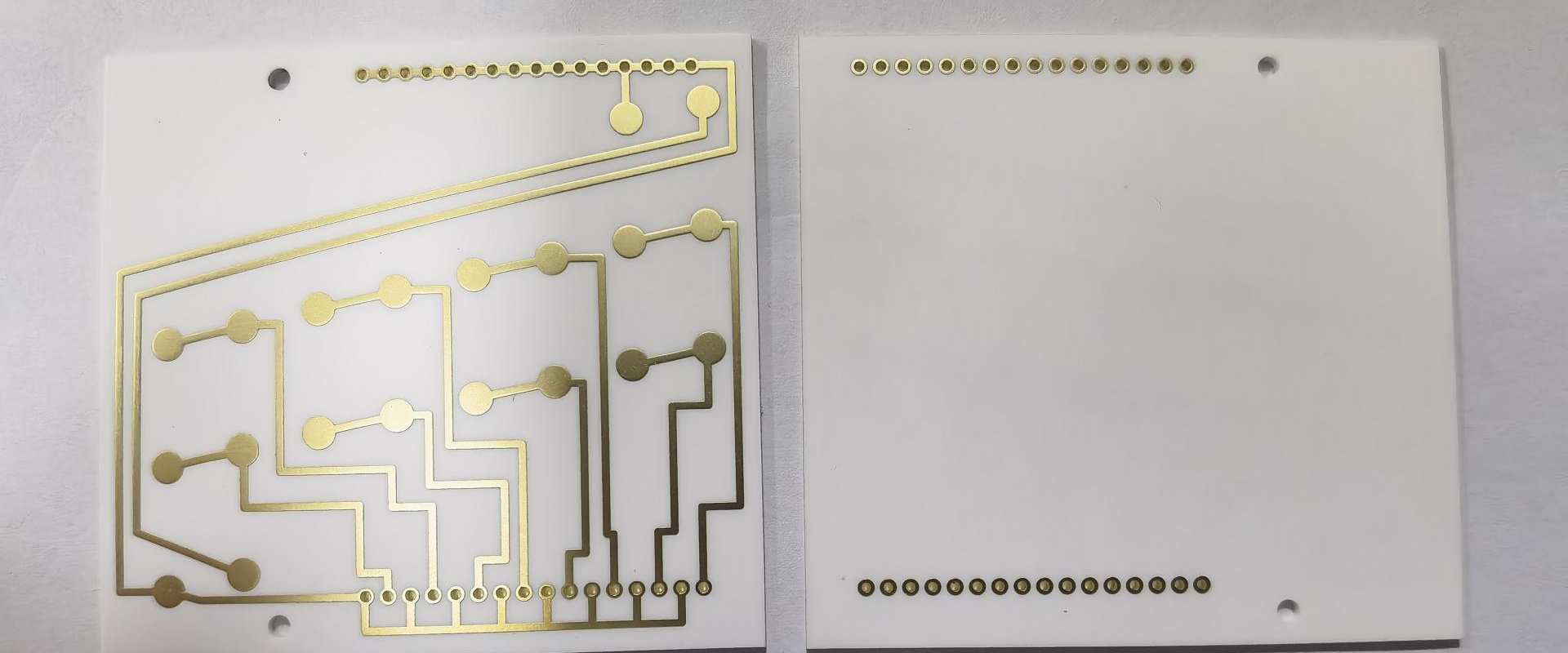

セラミック

セラミック材料の熱伝導率は 20 ~ 300 W/m (m-K) の範囲です。 したがって、高温の電子システムの下または隣に設置するのに最適です。 また、大型のヒートシンクやファンも不要になる可能性があります。

セラミックには、FR4 よりも銅に近い熱膨張係数を持つという利点もあります。 その結果、薄い銅のビアやトレースにかかるストレスが軽減されます。 残念ながら、この物質は脆く、すぐに壊れてしまいます。

メタルコア

メタルコア PCB 用の一般的なアルミニウム金属基板の熱伝導率は 239 W/(m-K) です。 このシートを近くのグランド プレーンに取り付けて、2 番目の EFI シールド面を生成できます。 この金属コアはセラミックよりも優れた機械的耐久性と適応性を備え、優れた導電性をもたらします。 ダイオードは大量の熱を発生するため、メタルコア PCB は通常、高出力 LED システムで使用されます。

製造における PCB の熱抵抗管理に関する提案

PCB 基板とコンポーネントを選択する際は、温度係数を考慮してください

前述したように、トレースおよびコンポーネントの熱抵抗は、基板の材料特性とコンポーネントによって決まります。 そのため、PCB 基板だけでなく、抵抗と温度の仕様が良好なコンポーネントを選択する必要があります。 LED からの急速な熱伝達には、FR4 などと比較してアルミニウムの方が優れた材料として機能します。

高出力コンポーネントに十分な余裕を持たせる

発熱部品は基板上に控えめに配置してください。 この割り当てにより、アセンブリのリフロー プロセス中に問題を引き起こす可能性のあるホット スポットが軽減されます。

サーマルビアを使用して熱放散を改善する

コンポーネント、特に高出力 SMD コンポーネントからの熱を放散するには、多くのビアを使用します。 スルーホールビアは、埋め込みビア、ブラインドビア、またはマイクロビアよりも基板表面、熱源、およびコンポーネントから熱を素早く伝達するため、これらのビアよりも好まれていました。

あなたの熱管理計画

基板設計の重要な要素の 1 つは、スタックアップを定義する効率的な熱伝導率を向上させることです。 PCB 全体の熱抵抗とその後の基板内の熱伝達率は、スタックアップに使用される材料によって影響されます。 大量の熱を発生するコンポーネントからの熱は、銅導体の配置とより重い銅の使用を使用して輸送できます。

ボードが配置される設定に応じて、いくつかの設計上の決定を行う必要がある場合があります。

アクティブ冷却技術を使用している間、必要なコンポーネントが周囲の回路に過度のノイズを引き起こさないようにしてください。

熱管理計画の作成

ビア熱抵抗計算機を慎重に配置し、ファンなどのアクティブ冷却機構を使用し、コンポーネントを適切に配置することで、熱が回路基板全体にさらに効率的に伝達されます。 アクティブ コンポーネントを基板の端から配置し、多数のコンポーネントが存在する回路基板上の 1 つの領域内にアクティブ コンポーネントをグループ化しないようにすることで、ホット スポットの回避に役立ちます。

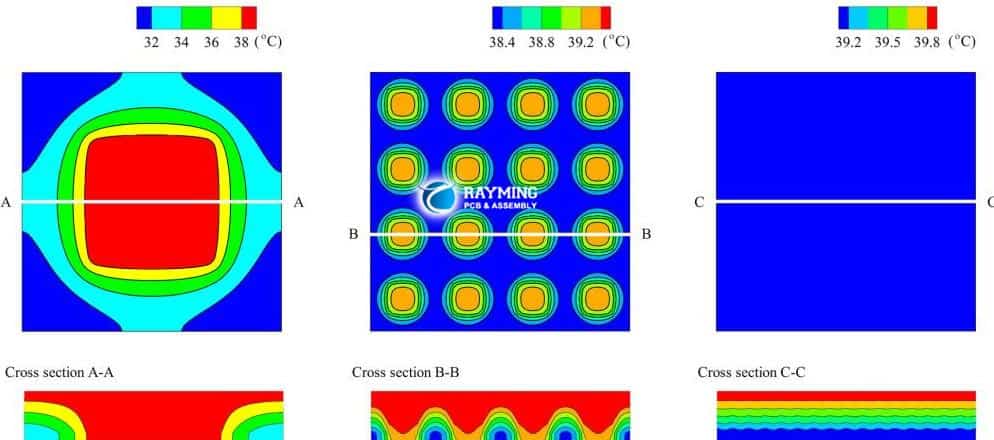

ビア熱抵抗計算ツールおよび内層内のプレーンを使用すると、動作中であっても温度分布が改善されるはずです。

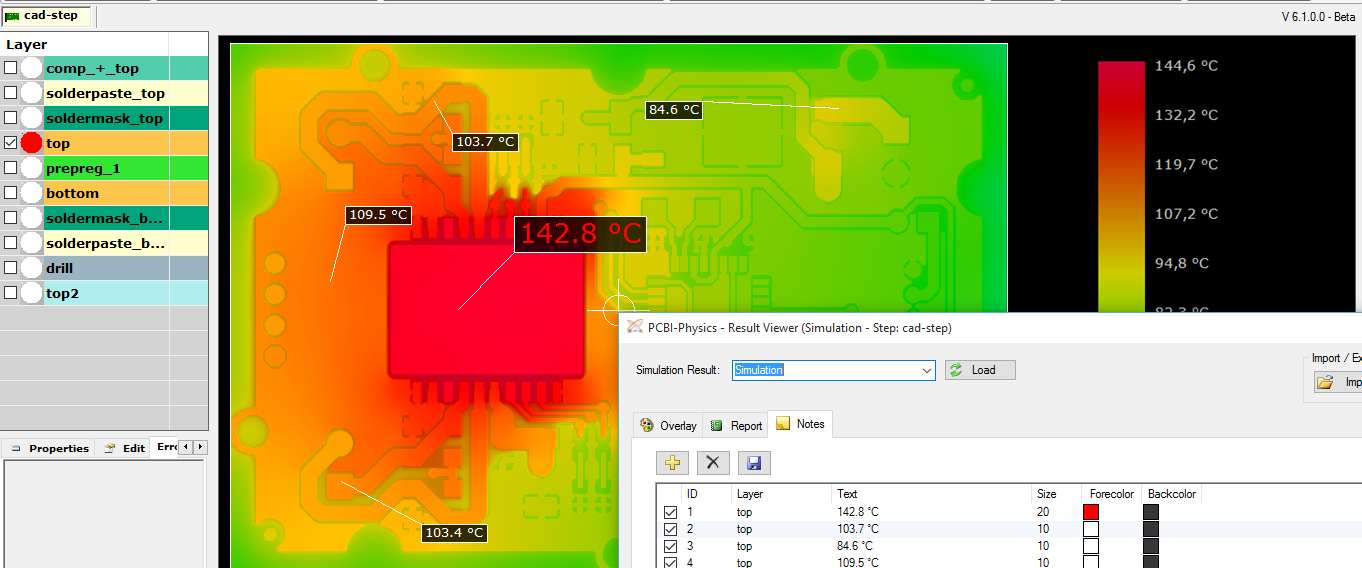

回路基板の理想的な熱管理計画は、熱シミュレーション プログラムを使用して決定できます。 PCB 全体の電力損失を追跡すると、PDN が熱源としてどのように動作するかを理解するのに役立つ場合があります。 この情報を各コンポーネントの定格電力と PCB の熱抵抗の測定値と組み合わせて使用することで、熱が基板全体でどのように移動するか、また最終的な温度分布を把握することができます。

FR4の熱抵抗の向上

最も一般的な PCB 材料は FR4 と呼ばれ、エポキシ ラミネートが特徴です。 この FR4 は、この製造アプローチの結果として熱伝導率が非常に低くなります。

サーマルビアは、設計者が FR4 の熱抵抗を高めることができる低コストの方法の 1 つです。 2 つの導電層は、メッキされたスルーホールを介して接続されます。

設計者は、PTH ビアを適切な場所に挿入することで FR4 の熱抵抗を増やすことができます。 熱源がサーマルビアに対して直角で、直径が 0.6 mm の場合、PCB の熱抵抗は 96.8 °C/W になります。 サーマルビアの量が増えると、FR4 の熱抵抗が大幅に向上します。 たとえば、最初の 270 mm2 ボードの熱抵抗は 12 °C/W に低下します。これは、初期値から約 60% という大幅な改善です。

熱源に垂直なこの領域はオープン ビアでは縮小するため、オープン ビアによって生じる熱抵抗はフィルド ビアによる熱抵抗よりも高くなります。

メタルコア PCB のメーカーは、さまざまな方法で基板を製造しています。 単層 MCPCB を検査すると、はんだマスク、銅回路表面、熱伝導性誘電体層、および金属コア層 (通常はアルミニウム基板) がすべて表示されます。

結論

適切な PCB 基板材料とコンポーネント オプションを選択することで、基板内の熱伝達の制御に役立つ熱管理計画を設計できます。 熱管理アプローチでは、銅コンポーネント、要素、内部プレーン層を戦略的に配置することで、各熱源から熱を逃がし、プリント基板の温度を下げることができます。