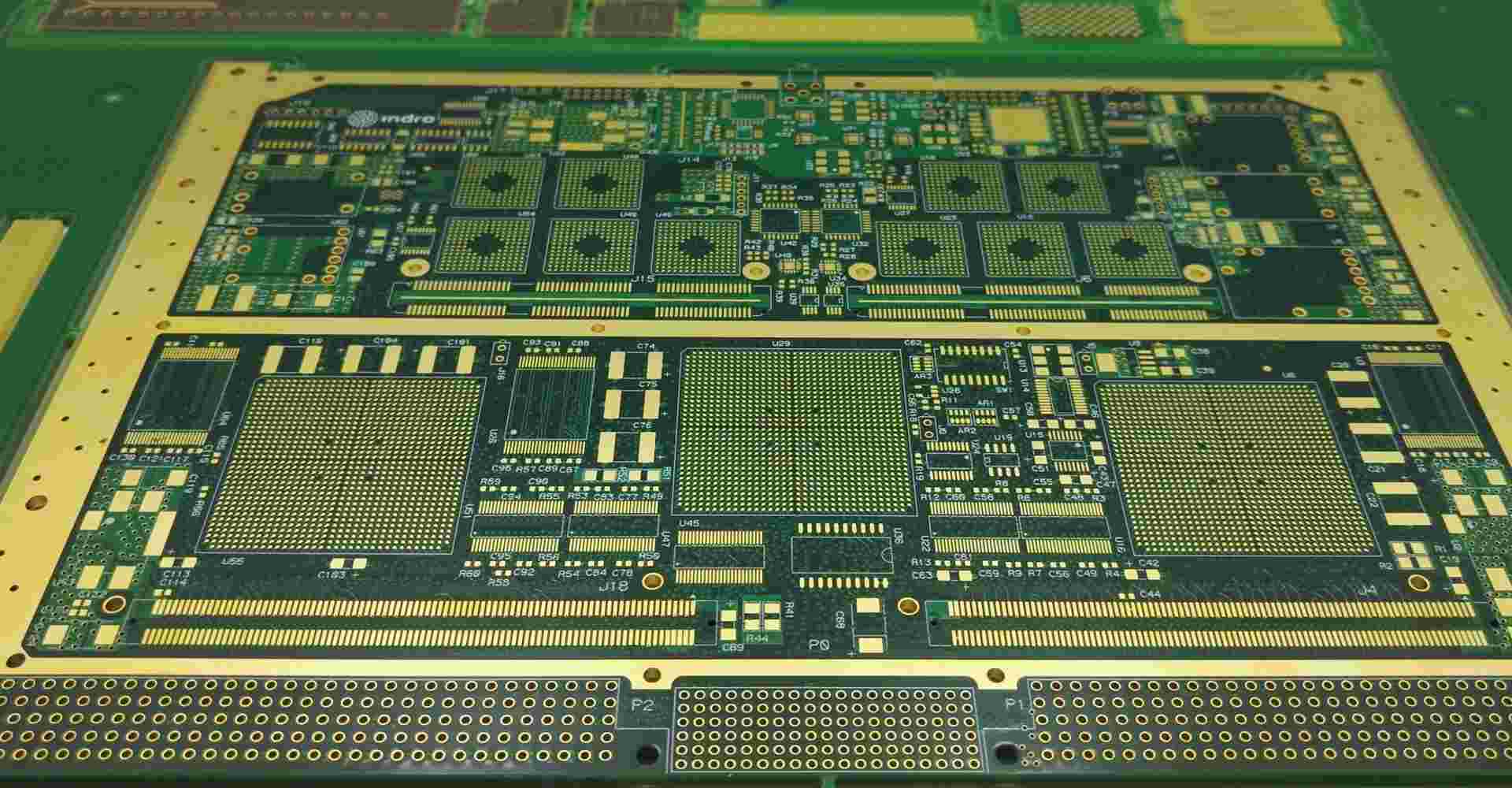

PCB基板作り方についての記事を紹介します。PCB基板とは、Printed Circuit Boardの略で、電子回路を構成するために必要な基板のことです。PCB基板は、導電性の銅箔を基板上に載せ、その上に必要な回路を印刷して作られます。PCB基板は、電子部品を取り付けるための足場としての役割を果たします。

PCB基板作り方には、いくつかの方法があります。最も一般的な方法は、エッチング法です。この方法では、基板上の不要な銅箔を化学反応によって除去し、必要な回路を残します。また、マスク法やスクリーン印刷法などの方法もあります。これらの方法は、回路の複雑さや基板の大きさによって適切な方法を選択する必要があります。

PCB基板作り方は、電子工作に欠かせない技術です。正確な設計と適切な方法を選択することで、高品質な基板を作ることができます。しかし、初心者にとっては、基板作り方は難しい作業です。この記事では、基本的な作り方や注意点などを紹介し、初心者でも理解しやすくなるように解説します。

PCB基板の構成要素

材料

PCB基板の構成要素は、主に以下の3つです。

- 基板材料

- トレース材料

- マスク材料

基板材料は、FR-4ガラスエポキシ樹脂が一般的です。トレース材料は、銅箔が使用されます。マスク材料は、はんだ付けを行う箇所以外を覆うために使用されます。

印刷方法

PCB基板の印刷方法には、以下の2つがあります。

- フォトレジスト方式

- スクリーン印刷方式

フォトレジスト方式は、基板にフォトレジスト膜を塗布し、パターンに合わせて露光・現像を行う方法です。スクリーン印刷方式は、基板にインクをスクリーン印刷する方法です。

エッチング方法

PCB基板のエッチング方法には、以下の2つがあります。

- 溶剤エッチング法

- プラズマエッチング法

溶剤エッチング法は、銅箔を削り取る溶剤を使用してエッチングを行う方法です。プラズマエッチング法は、プラズマによって銅箔を削り取る方法です。

以上が、PCB基板の構成要素、印刷方法、エッチング方法についての説明です。

PCB基板の設計

回路図の作成

PCB基板の設計において、回路図の作成は非常に重要な工程です。回路図を正確に作成することで、基板のレイアウト設計や部品配置がスムーズに進むため、基板の品質を確保することができます。

回路図作成の際には、回路図エディタを使用することが一般的です。回路図エディタを使うことで、部品の接続関係や電源の流れを視覚的に確認することができます。

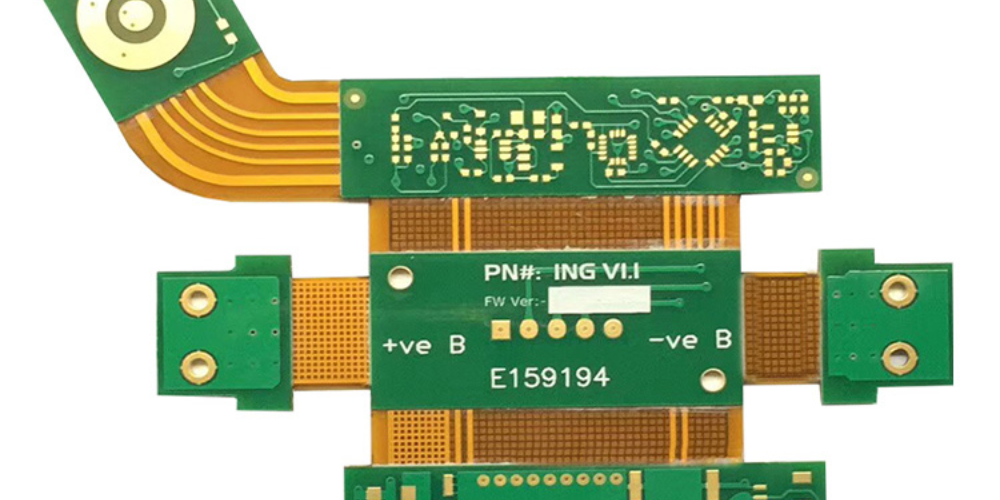

レイアウトの設計

レイアウトの設計は、基板の性能に大きく影響します。レイアウトを適切に設計することで、ノイズの低減や信号の伝送効率の向上などが可能となります。

レイアウトの設計には、基板のサイズや形状、部品の配置、配線ルートなどを考慮する必要があります。また、部品同士の距離や配線の長さ、幅なども重要な要素です。

部品の配置

部品の配置は、基板の信頼性や性能に大きく影響します。部品同士の距離や配置の仕方によって、ノイズの低減や信号の伝送効率の向上などが可能となります。

部品の配置には、部品同士の距離や位置、向きなどを考慮する必要があります。また、基板の形状やサイズ、配線ルートなども重要な要素です。

以上が、PCB基板の設計における回路図の作成、レイアウトの設計、部品の配置についての概要です。

PCB基板の製造

PCB基板は、基板上に導電性のトレースを印刷し、不要な部分をエッチングすることで製造されます。このプロセスは、プリント基板工程と呼ばれます。以下は、PCB基板の製造過程について説明します。

トレースの印刷

トレースは、基板上に印刷される導電性の線路です。トレースを印刷するには、以下の手順を実行します。

- 基板の表面を清掃し、汚れや油膜を除去します。

- 印刷するトレースを設計し、PCB CADソフトウェアでレイアウトを作成します。

- 印刷するトレースを基板上に転写するためのマスクを作成します。

- マスクを基板に配置し、トレースを印刷します。

エッチング

エッチングは、基板上の不要な部分を除去するプロセスです。エッチングには、以下の手順が必要です。

- トレースを印刷した基板を、エッチング剤に浸します。

- エッチング剤によって、トレース以外の部分が腐食されます。

- 基板を水で洗浄し、エッチング剤を除去します。

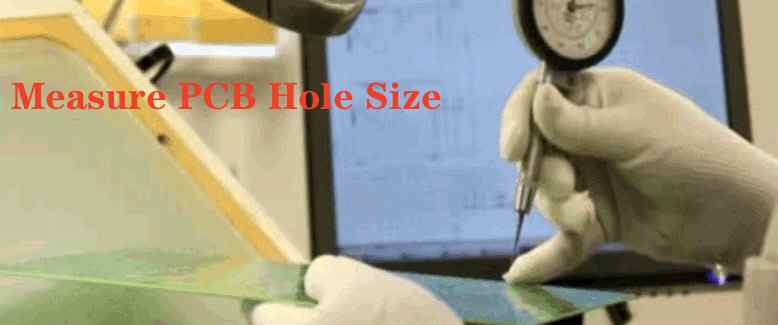

パンチング

パンチングは、基板に穴を開けるプロセスです。穴は、部品を基板に取り付けるために必要です。パンチングには、以下の手順が必要です。

- 基板をパンチング機にセットします。

- 穴の位置を設定し、パンチングを開始します。

- 穴が開けられた基板を取り出します。

以上が、PCB基板の製造過程についての説明です。

PCB基板の検査

外観検査

PCB基板を製造する際には、外観検査が非常に重要です。この検査によって、基板上に傷や欠けがあるかどうかを確認することができます。また、印刷された回路が正しく配置されているかどうかも確認することができます。

外観検査は、製造工程の最後に行われます。基板上に傷や欠けがある場合は、その基板は廃棄されます。印刷された回路が正しく配置されていない場合は、その基板は修正されます。

電気特性検査

PCB基板の電気特性検査は、基板が正しく動作するかどうかを確認するために行われます。この検査によって、基板上の回路が正しく接続されているかどうかを確認することができます。

電気特性検査は、製造工程の最後に行われます。基板が正しく動作しない場合は、その基板は修正されます。

結論

PCB基板の製造には、外観検査と電気特性検査が必要です。これらの検査によって、基板の品質を確保することができます。

まとめ

この記事では、PCB基板の作り方について詳しく説明しました。まず、必要な材料とツールを揃えることが重要であることを説明しました。次に、回路図を設計し、基板に転写する方法を説明しました。そして、エッチングやドリル加工などの工程についても紹介しました。

PCB基板を作ることは、電子工作において非常に重要なスキルです。自分で基板を作ることで、回路の性能を最適化し、自分だけのオリジナルな製品を作ることができます。

しかし、基板作りは簡単な作業ではありません。正確な測定や注意深い作業が必要です。また、材料やツールの選択も重要です。安全に作業するために、必ず適切な保護具を着用するようにしましょう。

最後に、PCB基板の作り方を学ぶことは、自分のスキルアップにつながるだけでなく、新しい製品を作るための可能性を広げることができます。ぜひ、この記事を参考に、自分だけのオリジナルな回路を作ってみてください。