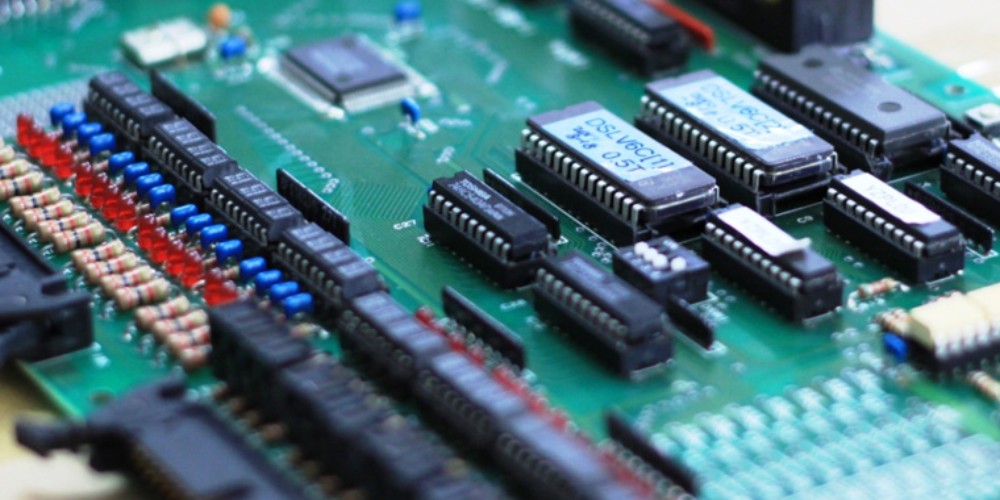

PWBプリント基板は、現代の電子製品に欠かせない部品の一つです。この基板は、電子部品を取り付けるための基盤となり、電気信号を伝えるための回路を構成します。PWBプリント基板は、高い信頼性と精度を持ち、高速で信号を伝えることができます。

PWBプリント基板は、電子製品の中で最も重要な部品の一つであり、様々な産業で使用されています。自動車、医療機器、航空宇宙、通信など、多くの分野で使用されています。これらの分野では、高い信頼性と精度が求められるため、PWBプリント基板が使用されることが多いです。

PWBプリント基板の製造には、高度な技術と設備が必要です。製造プロセスは、デザイン、基板製造、部品取り付け、検査などのステップから構成されます。PWBプリント基板の製造は、高度な技術と設備が必要であるため、専門的な知識と経験が必要です。

PWB プリント基板とは何ですか?

PWB プリント基板の定義

PWB プリント基板とは、Printed Wiring Boardの略称で、電気回路を構成する基盤のことです。主に、電子機器やコンピューターなどの電気製品に使用されます。PWB プリント基板は、導電性の材料で作られており、電気回路の配線が印刷されています。

PWB プリント基板の種類

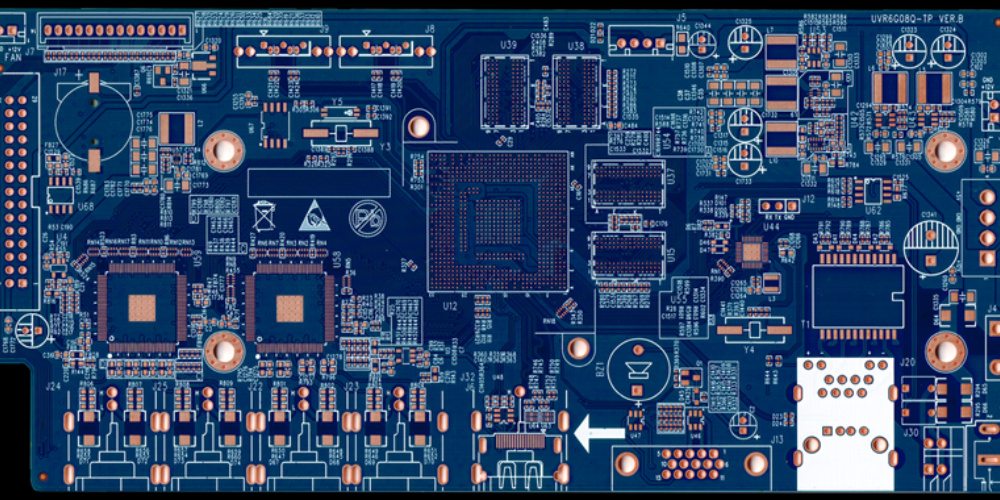

PWB プリント基板には、シングルサイド基板、ダブルサイド基板、マルチレイヤ基板など、いくつかの種類があります。シングルサイド基板は、片面にのみ配線が印刷された基板で、ダブルサイド基板は、両面に配線が印刷された基板です。マルチレイヤ基板は、複数の層に配線が印刷された基板で、より複雑な回路を構成するために使用されます。

PWB プリント基板の用途

PWB プリント基板は、電子機器やコンピューターなどの電気製品に使用されます。例えば、スマートフォン、テレビ、自動車、航空機、医療機器などです。これらの製品には、複雑な回路が必要であり、PWB プリント基板が欠かせません。PWB プリント基板は、小型化、高速化、高信頼性などの要求にも対応できるため、多くの分野で使用されています。

以上が、PWB プリント基板についての説明です。

PWB プリント基板の製造方法

スルーホール技術

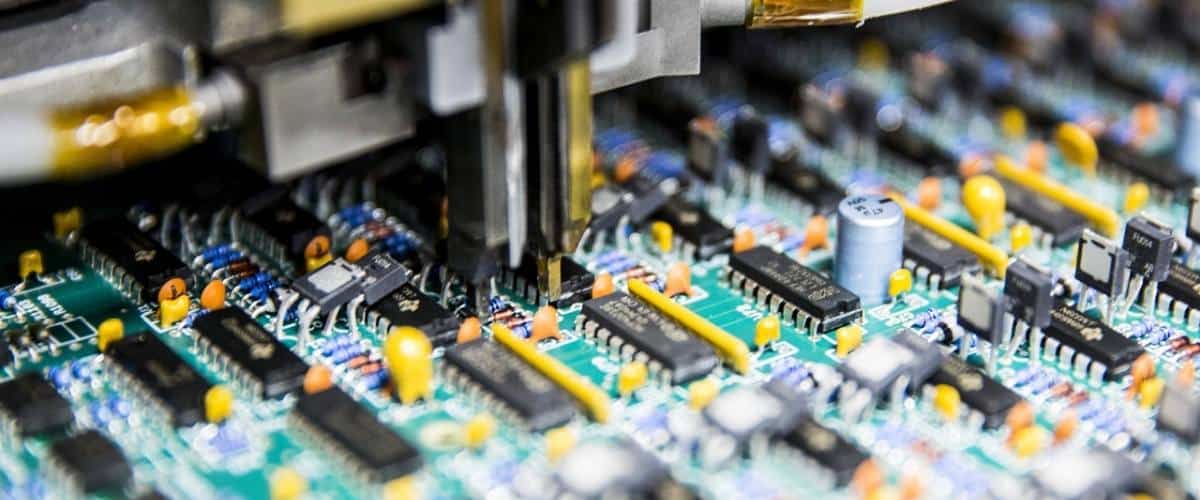

スルーホール技術は、プリント基板上の電子部品を接続するための穴を作る技術です。スルーホール技術では、プリント基板に穴を開け、そこに電子部品を挿入して、はんだ付けすることで接続します。スルーホール技術は、信頼性が高く、高い電流を流すことができるため、高い信頼性が求められる用途に適しています。

表面実装技術

表面実装技術は、プリント基板上に電子部品を直接実装する技術です。表面実装技術では、プリント基板の表面にはんだ付けすることで、電子部品を接続します。表面実装技術は、スルーホール技術に比べて小型化が容易であり、高速化が可能です。また、表面実装技術は、薄型化が可能であるため、携帯電話やタブレットなどの小型化が求められる製品に適しています。

フレキシブルプリント基板技術

フレキシブルプリント基板技術は、プリント基板を柔軟な素材で作る技術です。フレキシブルプリント基板技術では、プリント基板にはんだ付けすることで、電子部品を接続します。フレキシブルプリント基板技術は、曲げやすく、小型化が容易であり、高い信頼性が求められる用途に適しています。また、フレキシブルプリント基板技術は、軽量化が可能であるため、航空機や宇宙機などの軽量化が求められる製品に適しています。

PWB プリント基板の設計

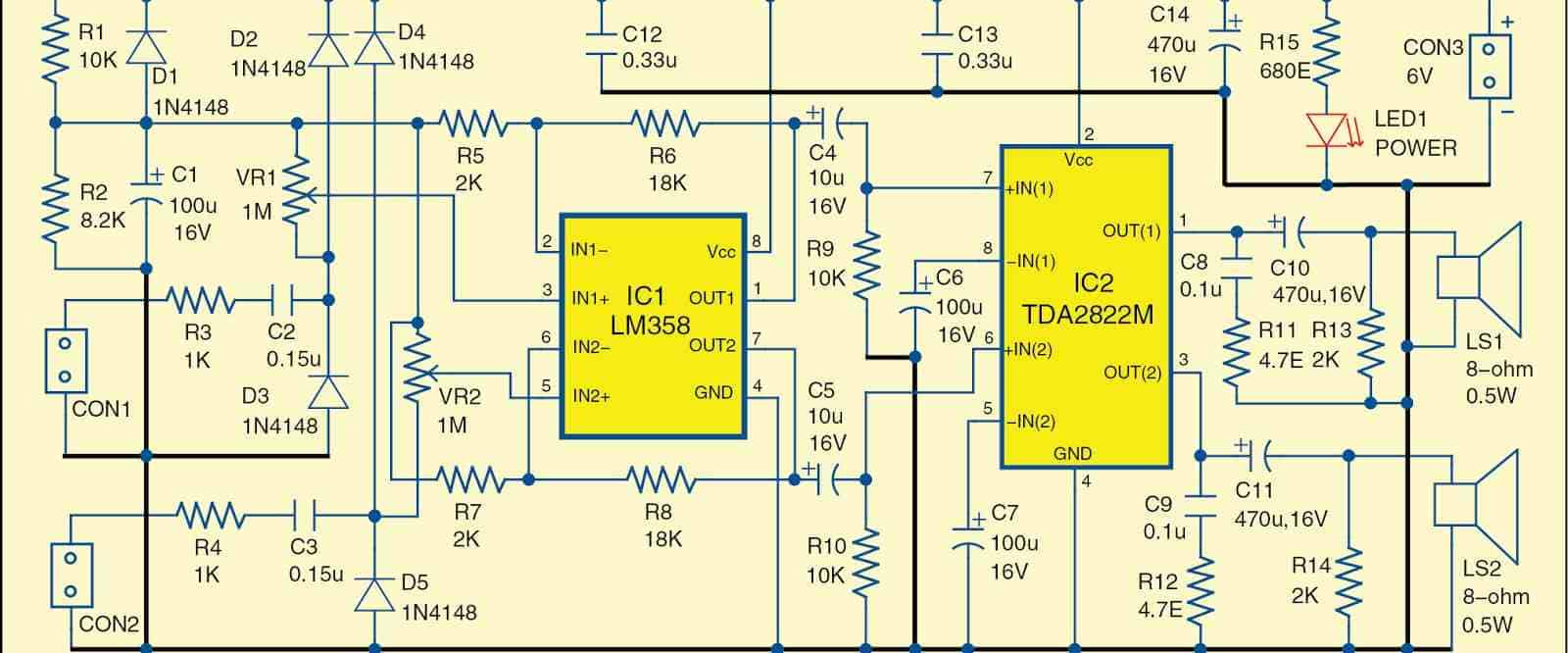

回路設計の基礎

PWB プリント基板の設計には、回路設計の基礎が必要です。回路設計では、回路図を作成し、回路の動作をシミュレーションすることが重要です。回路図を作成する際には、部品の配置や配線ルートを考慮する必要があります。また、回路の動作をシミュレーションすることで、不具合の発生を予防することができます。

PWB プリント基板の設計ソフトウェア

PWB プリント基板の設計には、設計ソフトウェアが必要です。設計ソフトウェアには、回路図を作成するための機能や、部品の配置や配線ルートを自動的に決定する機能があります。また、設計ソフトウェアには、部品のライブラリが搭載されているため、部品を手動で作成する手間が省けます。

PWB プリント基板の設計ルール

PWB プリント基板の設計には、設計ルールがあります。設計ルールには、配線ルートの幅や隙間の大きさ、部品の配置の制限などが含まれます。これらの設計ルールに従うことで、基板の信頼性を高めることができます。また、設計ルールに従うことで、基板の製造コストを削減することができます。

以上が、PWB プリント基板の設計に関する基礎的な情報です。

PWB プリント基板の製造プロセス

基板の製造

PWB プリント基板の製造プロセスは、大まかに以下のようなステップからなります。

- 基板の材料を選定する。

- 基板の設計図を作成する。

- 基板の設計図を基に、基板の形状を切り出す。

- 基板の表面を銅でコーティングする。

- 基板にパターンを印刷する。

- 基板をエッチングする。

- 基板を洗浄する。

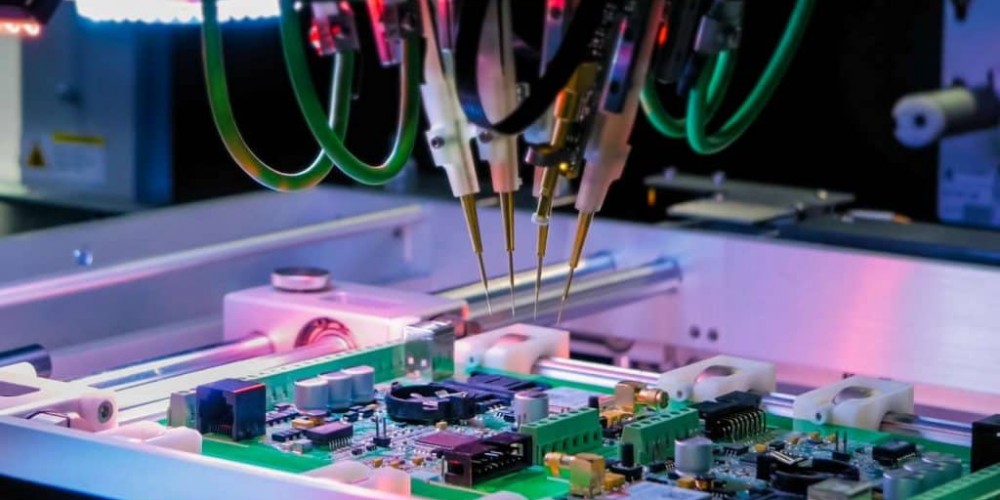

基板の実装

基板の実装は、以下のようなステップからなります。

- 部品の実装場所を基板上にマークする。

- 部品を基板上に実装する。

- 部品を基板にはんだ付けする。

- 基板上の部品を互いに接続する。

基板の検査

基板の検査は、以下のようなステップからなります。

- 基板上の部品の位置やはんだ付けの状態を目視で確認する。

- 基板上の部品の電気的な接続状態をテスターで確認する。

- 基板上の部品に信号を送り、正常に動作するか確認する。

以上が、PWB プリント基板の製造プロセスについての概要です。

PWB プリント基板の品質管理

品質管理の重要性

PWB プリント基板の品質管理は、製品の信頼性と品質を確保するために非常に重要です。品質管理により、製品が仕様に適合していることを確認し、不良品を排除することができます。品質管理は、企業の信頼性を高め、顧客からの信頼を獲得するためにも不可欠です。

品質管理の手法

PWB プリント基板の品質管理には、以下のような手法があります。

- 検査:PWB プリント基板の製造過程での検査により、不良品を早期に発見することができます。

- 計測:PWB プリント基板の寸法や形状などを計測することで、製品の仕様に適合しているかを確認することができます。

- テスト:PWB プリント基板に信号を入力し、出力が正常かどうかを確認することで、製品の信頼性を確保することができます。

品質管理の認証

PWB プリント基板の品質管理には、ISO 9001やIPC-A-600などの認証があります。これらの認証を取得することで、製品の信頼性や品質に対する信頼性を高めることができます。また、顧客からの信頼を獲得するためにも、認証取得は非常に有効です。

以上が、PWB プリント基板の品質管理についての説明です。