プリント基板や電子機器での有害物質の使用は懸念の原因です。 これらの物質は環境上の脅威や人間の健康に対するリスクをもたらします。 それらが環境に悪影響を与えることは、電気・電子業界における懸念が高まっています。 この問題に対処するために、政府は電子および電気製品におけるこれらの材料の使用を阻止する最善の方法を模索してきました。

これらの材料の使用を制限する規制が PCB 企業やエレクトロニクス企業に課されています。 電子基板は医療分野を含むさまざまな用途で使用されるため、より安全な電子基板を設計および製造することが重要です。 RoHS は、電子基板における有害物質や材料の使用を制限することを目的とした規制の 1 つです。

RoHS準拠とは何ですか?

欧州連合議会は電子産業に影響を与える法律を可決した。 最初の法律は電気電子機器廃棄物 (WEEE) であり、製造業者が完成品を廃棄する必要性に対処するものであり、2 番目の法律は有害物質の制限 (RoHS) でした。

この規制は、電子または電気製品に制限された材料が含まれることは違法であると規定しています。 制限されているこれらの物質は、人間の健康だけでなく環境にも有害です。 この法律は 2006 年 7 月 1 日に発効しました。 また、RoHS は、アセンブリから取り外すことができる最小のコンポーネントまたは材料に焦点を当てています。

RoHS 指令によれば、電子製品または電気製品には、水銀、ポリ臭素化ビフェニル (PBB)、水銀、六価クロム、Octa PBDE、カドミウム、鉛などの物質が含まれてはなりません。 この指令は、欧州連合諸国で製造および販売されるすべての電子製品または電気製品に適用されなければなりません。

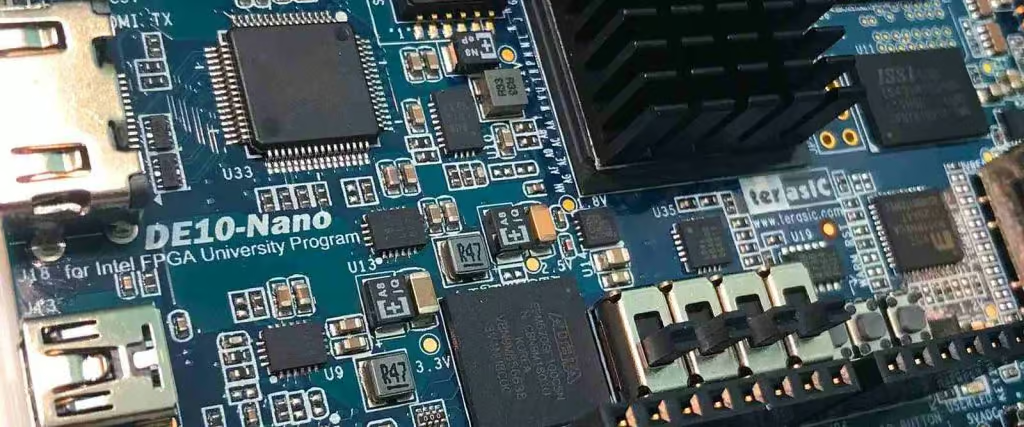

したがって、PCB などの電子製品を製造および供給する相手先ブランド供給製造業者 (OEM) は、この指令に準拠する必要があります。 RoHS 準拠は、回路基板および電子製品におけるこれらの制限物質の最高レベルを指定します。 たとえば、水銀は 100 ppm 未満、カドミウムは 100 ppm 未満、鉛は 1000 ppm 未満である必要があります。

RoHS 準拠とは、RoHS 規制への準拠を指します。 PCB メーカーまたは電子メーカーは、製品に上記の名前の材料が完全に含まれていないことを確認した場合に RoHS に準拠していると言えます。

RoHS 指令には次のように記載されています。

- 水銀 (Hg) < 100 ppm

- フタル酸ジブチル < 1000 ppm

- 鉛 (Pb): < 1000 ppm

- フタル酸ジイソブチル < 1000 ppm

- ポリ臭素化ジフェニルエーテル < 1000 ppm

- カドミウム (Cd): < 100 ppm

- 六価クロム < 1000 ppm

- フタル酸ビス(2-エチルヘキシル) < 1000 ppm

RoHS 準拠の PCB アセンブリとは何ですか?

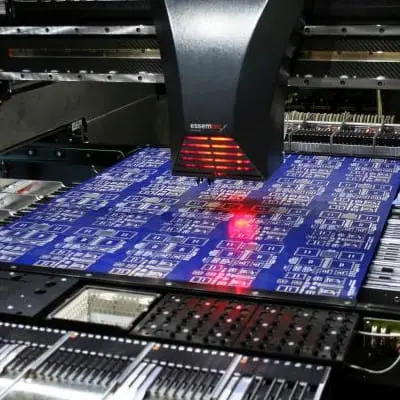

RoHS 指令はプリント基板の製造にも適用されます。 これは、プリント回路基板が通常、電子機器の製造に組み込まれるためです。 また、これらのボードは、ほとんどの電気または電子機器の構成要素です。

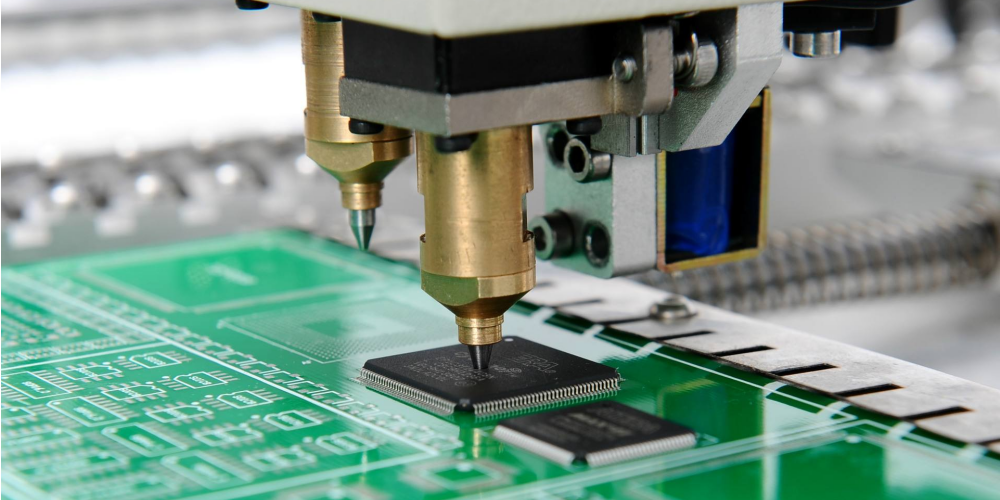

RoHS 準拠の PCB アセンブリは、上記の物質を一切含まない完全に組み立てられた基板です。 この PCBA には鉛、水銀などの有害物質は含まれていません。 これらの有害物質は一切含まれておりません。 したがって、このような基板は RoHS 準拠の PCB アセンブリと呼ばれます。

RoHS 準拠の PCB アセンブリは、鉛フリー PCB とも呼ばれます。 錫鉛はんだは、RoHS 指令が施行される前は回路基板に一般的に使用されていました。 このタイプのはんだが使用されたのは、完全な接合が得られるためです。 また、PCB 上の銅の腐食を防ぐための表面仕上げとしても適用されます。

しかし、RoHS 指令の施行により、PCB 組立業者は RoHS によって承認された別の材料とコンポーネントを PCB に使用することになりました。 電子業界では現在、鉛フリーはんだ合金が組み込まれています。 これらの材料はRoHS指令に準拠しています。 また、RoHS 指令の施行により、PCB メーカーは鉛フリーの PCB 表面仕上げとコンポーネントを統合するようになりました。

最近では、ほとんどのメーカーが RoHS 準拠の PCB アセンブリを生産していますが、一部の顧客は依然として錫鉛 PCB アセンブリを要求しています。 一般に、RoHs 指令の実施は地下水の汚染を最小限に抑えるのに役立ちました。 有害物質を含むPCBを廃棄すると、その基板に含まれる物質が環境を汚染することになります。

RoHS準拠のPCBアセンブリの利点

RoHS 準拠の PCB アセンブリには多くの利点があります。 RoHS 指令の施行以来、環境への影響はプラスになっています。 地下水は有害物質で汚染されなくなりました。 また、電子機器の消費者は、電子製品を安心して使用できます。

金属中毒の軽減

RoHS 準拠の PCBA は、あらゆる形態の金属毒を最小限に抑えるのに役立ちます。 水銀や鉛などの重金属は人間に悪影響を及ぼし、神経系に損傷を与える可能性があります。 また、これらの金属は生殖器系や腎臓にも影響を与えます。 汚染された水を介して鉛を摂取すると、足首や指などの身体器官の機能が最小限に抑えられます。

RoHS 指令に準拠する電子機器メーカーが増えるにつれ、多くの電子機器消費者が鉛フリー電子製品を購入するようになりました。 これまで、消費者は古くなった電子製品を埋め立て地に捨てていました。 これは地下水にとって非常に有毒である可能性があります。 RoHS 指令により、電子機器メーカーは有害物質の使用を制限することが義務付けられ、環境中の金属中毒が減少しました。

製品の安全性の向上

RoHS 指令の施行により、電子製品の安全性が向上しました。 家電製品の消費者は、製品の安全性が保証されるようになりました。 これらの製品には有害な物質が含まれていないため、ユーザーはより安心して使用できます。 したがって、RoHS 準拠の PCB アセンブリの売上が増加し、この基板は現在エレクトロニクス製造に広く組み込まれています。

熱特性の向上

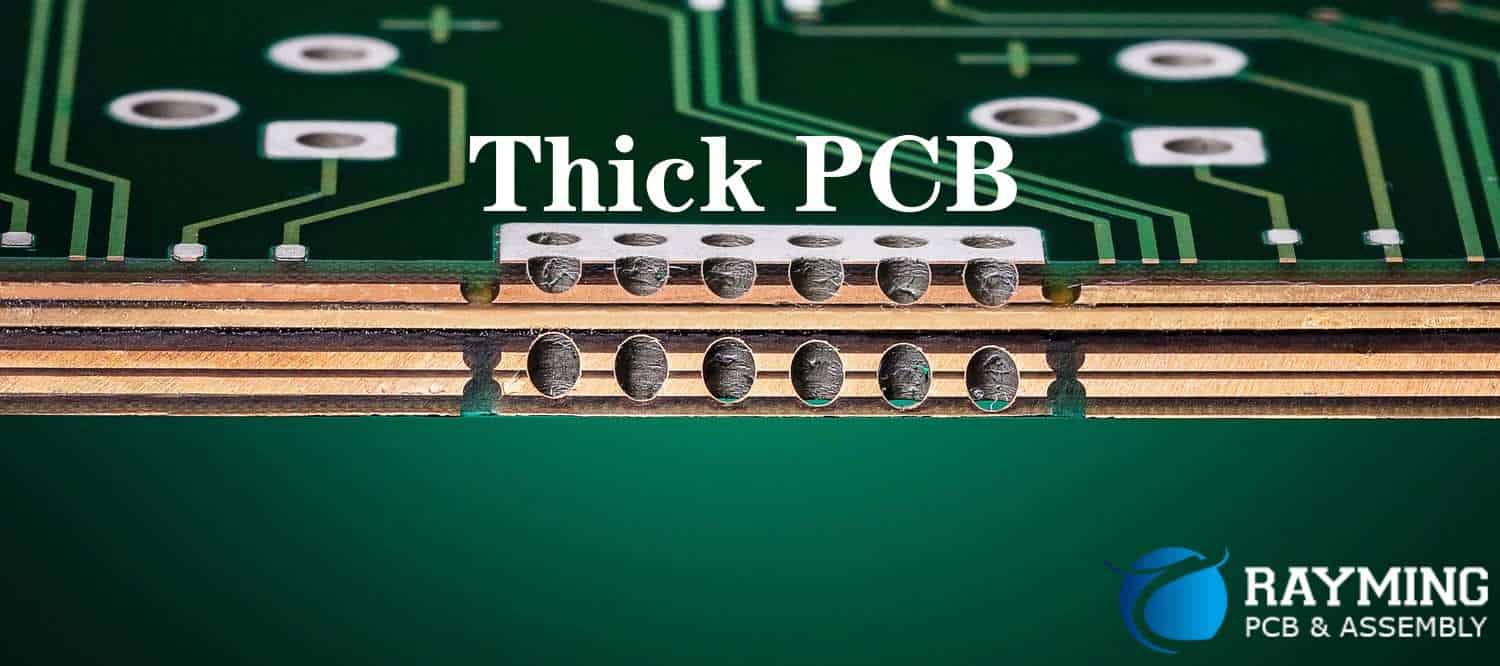

研究により、RoHS 準拠の PCB アセンブリは、鉛入り PCBA と比較して優れた熱特性を備えていることが証明されています。 また、この RoHS PCBA は、-45 ℃ ~ 145 ℃ の温度範囲に耐えることができます。 最近、回路基板メーカーは高度なハロゲンフリー積層板を統合しています。 これらのラミネートにより、回路基板の熱安定性が約 300 ℃まで向上しました。

材料が RoHS に準拠しているかどうかをどのように確認しますか?

RoHS 指令によれば、PCB メーカーは適合証明書を提出する必要があります。 蛍光X線測定器を使用することで、RoHS指令に適合しているかどうかを確認できます。 これらの機器は材料分析を提供します。 このテストは RoHS 規制に関して非常に重要です。 また、PCB 材料内の元素濃度を評価する簡単かつ迅速な方法です。

電子機器メーカーは、RoHs 指令への準拠を証明するために適合宣言を提出できます。 この宣言は、メーカーが RoHS 指令のすべての要件を満たしていることを示します。 この宣言を主張することは、組織が RoHS 準拠の責任を負うことを意味します。

適合宣言により、組織と製品に関する情報が特定されます。 この文書にはあなたの署名が必要です。 また、一部のサードパーティ企業は、同社の製品のテストを実施して、RoHS 指令への準拠を確認できます。

RoHS 準拠テストは、電子製品や電気製品を欧州連合に販売または輸出する必要がある電子機器メーカーや流通業者にとって非常に重要です。 このテストでは、RoHS によって制限されている有害化学物質の量を検証します。

そのため、電子企業や PCB 企業はサードパーティのサービスを利用してテストを行っています。 テスト後、製品が RoHS に準拠していることを宣言するために、これらの結果がテストレポートに記録されます。

RoHS が PCB 製造プロセスに与える影響

RoHS 指令の実施は PCB 製造において非常に重要です。 多くの PCB メーカーはこれらの指令に準拠する必要があります。 したがって、これらのメーカーは、はんだマスク、基板材料、表面仕上げ、およびインクに鉛やその他の化学物質が含まれていないことを確認する必要があります。

さらに、PCB メーカーと組立業者は、ヒートシンク、ディスクリート コンポーネント、およびはんだ接合部に鉛が含まれていないことを確認する必要があります。 RoHS には 10 種類の有害物質がリストされています。 しかし、PCB メーカーにとって、鉛の代替に関しては鉛が大きな懸念事項となっています。 これらのメーカーは、鉛フリー金属に関連する処理温度の上昇を懸念しています。 これを明確に理解するために、以下を簡単に見てみましょう。

ラミネートの準備

鉛フリー FR4 材料では、組み立て時にいくつかの制限が生じます。 メーカーは、高温に耐え、電気的性能を実現できるため、Isola FR415 のような先進的な材料を選択できます。

プリプレグやラミネートの製造に使用される鉛フリー PCB 材料のその他の重要な特性には、CTE、T-260 および T-288、Td、CTE などがあります。 また、ガラス転移温度により、用途に応じた材料の選択が決まります。 鉛フリー積層板の製造プロセスは、通常、有鉛材料の製造プロセスよりも高温で実行されます。

組み立てプロセス中、RoHS 準拠の PCB 材料はより高いリフロー温度に対応する必要があります。 ただし、この材料の選択はアプリケーション要件によって決まります。 鉛フリー材料は、低い信号損失で優れた電気的性能を保証する必要があります。

ソルダーマスクと凡例インクの塗布

RoHS 準拠の PCB アセンブリに統合されるレジェンド インクとソルダー マスクには、有害な物質が含まれていない必要があります。 また、インクとソルダーマスクは高温を制限できなければなりません。 高温では変色する可能性があります。

ステンシルの適用

ここで、PCB 組み立てプロセスの最初のステップは、ステンシルを適用することです。 鉛フリーはんだ合金は、一般的に表面実装技術、ワイヤはんだ付け、ウェーブはんだ付けに統合されています。

RoHS 表面仕上げの適用

すべての表面仕上げが RoHS に準拠しているわけではありません。 ただし、無電解ニッケル浸漬金、パラジウム、メッキニッケル金、浸漬銀などの RoHS 準拠の表面仕上げが利用可能になると、鉛を使用した表面仕上げの必要がなくなります。

難燃剤のRoHS指令

PCB の製造では、FR-4 としても知られる難燃剤が一般的に使用されます。 難燃剤は熱集中を最小限に抑え、フラッシュオーバーを除去または遅延させます。 RoHS 指令は、樹脂システムに組み込まれる難燃剤に影響を与えます。 この指令は、特定の種類の難燃剤を禁止します。 これらは臭素系難燃剤です。 それらは、ポリ臭素化ビフェニルオキシスおよびポリ臭素化ビフェニルを含む。

テトラブロモビスフェノール A を使用してエポキシ樹脂を臭素化することが、難燃性を実現する最良の方法です。 テトラブロモビスフェノール A がエポキシ樹脂中で反応すると臭素が放出されます。 RoHS 指令はテトラブロモビスフェノール A の使用を禁止していません。ただし、これらの物質が環境中に放出されることは許可していません。

結論

環境保護に関しては、ヨーロッパは全面的に関与しています。 欧州連合は、環境安全の達成に向けた取り組みを主導してきた国です。 RoHS 指令は何度も更新されています。 電子機器および PCB 企業が市場での存在感を維持するには、この指令に準拠することが重要です。

RoHS 指令によれば、電子製品または電気製品には、水銀、ポリ臭素化ビフェニル (PBB)、水銀、六価クロム、Octa PBDE、カドミウム、鉛などの物質が含まれてはなりません。 この指令は、欧州連合諸国で製造および販売されるすべての電子製品または電気製品に適用されなければなりません。