表面実装技術(SMT)は、電子製品の製造において、基板上にコンポーネントを迅速かつ正確に配置するために幅広く使用されています。SMTステンシルは、このプロセスの重要な要素であり、鍵となる役割を果たしています。ステンシルは、基板にはんだペーストを正確に適用するために使用され、その後、コンポーネントがはんだペーストに押しつけられ、最終的にははんだ付けプロセスを経て基板に固定されます。

SMTステンシルは、多様なデザインで利用され、様々な素材や厚さがあります。選択される素材やデザインは、製品の用途や生産性に応じて異なります。金属製のステンシルは、耐久性と再現性を備えており、繰り返し使用が可能です。一方、プラスチック製のステンシルは、より薄く、柔軟であり、単一回または短期間の使用に適しています。

ステンシルの品質や適切な選択は、SMTプロセス全体の効率と品質に大きな影響を与えます。使用されるステンシルの種類やデザインによって、コンポーネントの配置の正確さやはんだ付けの品質が変わるため、最適なステンシルの選択が重要です。この記事では、SMTステンシルに関する基本的な情報や重要性を探り、適切なステンシル選択のポイントを説明します。

SMT ステンシルの基本

定義

SMTステンシルは、表面実装技術(Surface Mount Technology: SMT)において基板にはんだペーストを正確に塗布するために使用される金型です。これにより、電子部品を基板に取り付ける際にはんだが正確に配置され、信頼性の高い接続が得られます。ステンシルは、一般にステンレス鋼やニッケル素材から作られています。

種類

SMTステンシルには、主に以下の種類があります。

- フレーム付きステンシル:フレームに固定されたステンシルで、耐久性が高く、繰り返し使用できます。主に大規模生産に適しています。

- フレームレスステンシル:フレームがないステンシルで、コストが低く、小規模生産やプロトタイプに適しています。

- ステップステンシル:異なる厚さを持つステンシルで、一度に複数の厚さのはんだペーストを塗布できます。これにより、基板上のさまざまな部品に対応できます。

基板や製品の要件に応じて、適切な種類のSMTステンシルを選択することが重要です。また、ステンシルの開口部やアパーチャを設計する際には、部品の形状やサイズ、はんだペーストの膜厚などを考慮する必要があります。これらの要素が適切に設計されることで、品質の高い表面実装が実現されます。

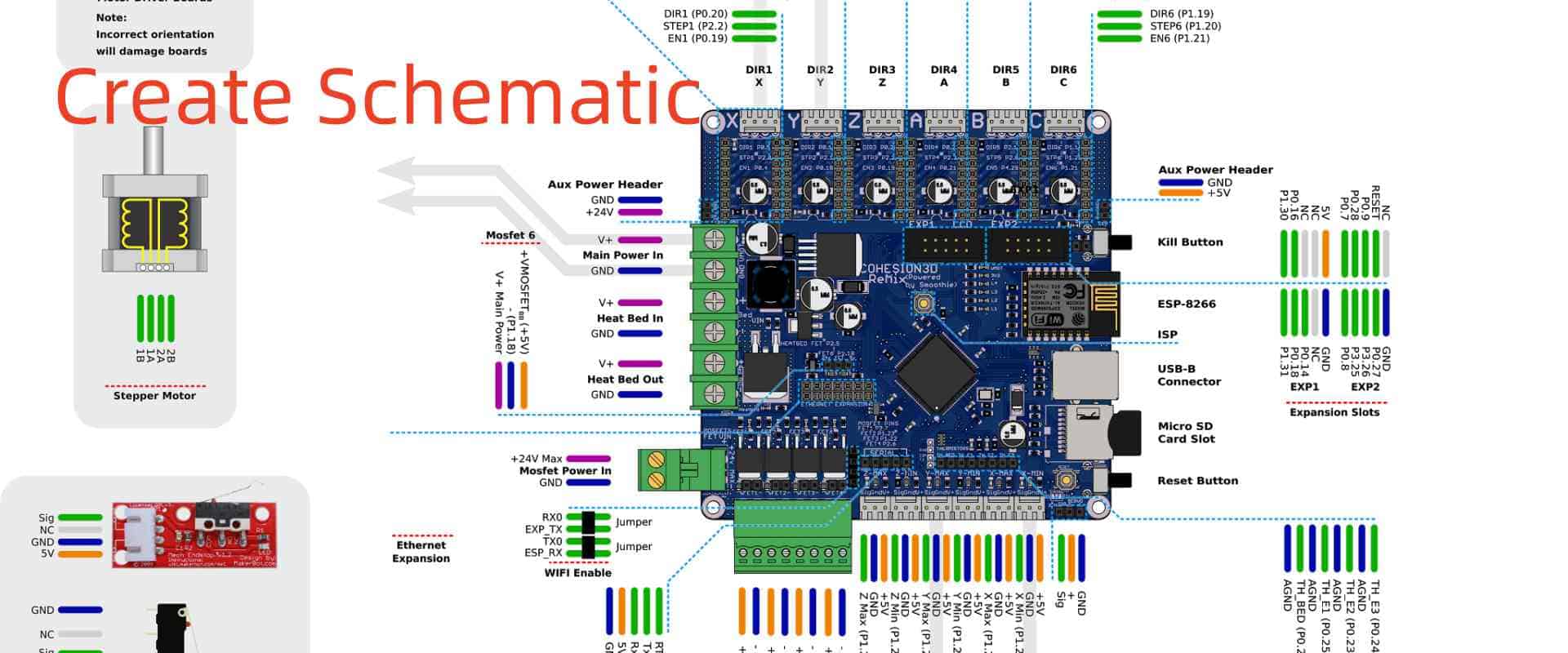

SMT ステンシルの機能

SMT ステンシルは、表面実装テクノロジー(SMT)の工程で使用される金属製のシートで、はんだペーストを正確にプリントする役割を果たしています。このセクションでは、SMT ステンシルの主な機能、部品配置とはんだ接続について説明します。

部品配置

SMT ステンシルは、基板上に部品を配置する際のガイドとして役立ちます。ステンシルの開口部は、基板上の所定の位置に一致するように設計されており、部品はそれに従って正確に配置されます。

- ステンシルを基板に固定し、開口部と基板上のランドパターンが一致することを確認します。

- はんだペーストをステンシルに塗布し、スクレーパーを使用してペーストを均一に伸ばします。

- ステンシルを取り外し、基板上にプリントされたはんだペーストを確認します。

- 適切なピッキングアンドプレイシングマシンを使用して、部品をはんだペースト上に正確に配置します。

はんだ接続

はんだ接続は、部品と基板間の電気的および機械的接続を提供するために使用されるはんだのプロセスです。SMT ステンシルは、この接続の品質を向上させるために重要な役割を果たしています。

- ステンシルの開口部は、はんだペーストが正確な量で適用されることを保証し、はんだブリッジのリスクを最小限に抑えます。

- 部品配置が正確に行われるため、はんだ接続の品質が一貫して維持されます。

これらの機能により、SMT ステンシルは、部品の正確な配置と高品質なはんだ接続を可能にし、表面実装テクノロジーにおいて信頼性の高い電子製品の製造に貢献しています。

SMT ステンシルの選択

SMTステンシルは、基板への部品実装を迅速かつ正確に行うための重要なツールです。適切なステンシルを選ぶことで、効率的な製品製造が可能になります。ここでは、SMTステンシルの選択に関するいくつかの要素を知ることができます。

材料

一般的なSMTステンシル材料は、ステンレススチール、ニッケル合金、銅です。それぞれの材料には独自の特長や制約があります。

- ステンレススチール:高い強度と耐摩耗性を持つ。製造コストが比較的低い。多くのSMTステンシルで使用されています。

- ニッケル合金:形状安定性が高く、精密なアペチャを持つ。しかし、製造コストがやや高い。

- 銅:軽量で、良好な伝熱性能を持つ。キャストアルミニウムステンシルに比べて聞き世界が高く、熱循環に対して抵抗力がある。

板厚

ステンシルの板厚は、基板上の実装溶接膏量に直接影響を与えます。板厚の選択は、部品サイズや基板の設計に応じて変わります。

- 100~130μm: 小型部品や高密度基板向け。薄い溶接膏層が特徴。

- 150~180μm: 一般的な部品サイズや標準的な基板デザイン向け。適度な溶接膏層が特徴。

- 200~300μm: 大型部品や低密度基板向け。厚い溶接膏層が特徴。

最適なSMTステンシルを選択するためには、これらの要素を考慮し、プロジェクトの目的や製品の特性に応じて適切な選択を行うことが重要です。その結果、品質の高い製品製造が実現できます。

SMT ステンシルのメンテナンス

クリーニング

SMT ステンシルのクリーニングは、生産品質を維持し、ダウンタイムを減らすために重要です。クリーニングプロセスには、溶剤、ブラシ、ウルトラソニッククリーナーを使用します。次の手順に従ってクリーニングを行ってください。

- ステンシルの両面に溶剤を吹きかけます。

- ブラシを使ってステンシルのアペチャーをこすります。

- ウルトラソニッククリーナーでステンシルを洗浄します。

ウルトラソニッククリーニングは、アペチャー内の残留物やはんだペーストを効果的に除去できます。定期的なクリーニングは、ステンシルの寿命を延ばし、眼なるべく品質問題を防ぐことに役立ちます。

保存

SMT ステンシルの保管は、使用しない期間も同様に重要です。適切な保管方法を使用して、汚れや損傷からステンシルを保護します。

- 温度と湿度を一定に維持することが重要です。ステンシルの保管に適した条件は、温度20-25℃、湿度45-65%です。

- ステンシルを縦に立てて保管し、アペチャー同士が触れないようにしてください。これにより、物理的損傷や変形を防ぐことができます。

適切なメンテナンスと保管を確保することで、SMT ステンシルはより長持ちし、生産効率を向上させます。そして、正確なプリント品質を持続的に提供することができます。

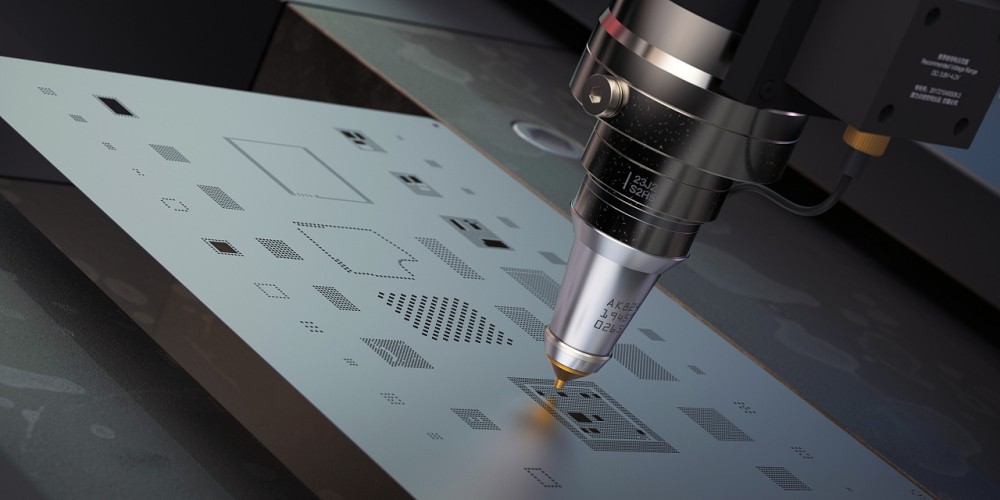

SMT ステンシルの製造プロセス

SMT(Surface Mount Technology)ステンシルは、表面実装技術においてはんだペーストを基板上の所定の位置に正確に塗布するための鍵となるプロセスです。次に、製造プロセスの概要と、その主要な段階である設計と製造について説明します。

設計

-

基板データの取得 – 最初に、製造されるべき基板のデータが電子デバイスの設計者から入手されます。これには、基板上の各部品の位置や形状、および通路の幅などの情報が含まれています。

-

ステンシルデータの作成 – 次に、その基板データを用いて、ステンシルデザインが作成されます。このステンシルデザインには、基板上のはんだペーストの塗布位置を示すアペチャ(開口部)の形状および配置が含まれています。アペチャは、通常、性能が優れたCADソフトウェアを使用して作成されます。

製造

-

素材の選択 – 最初に適切なステンシル素材を選択します。一般的にはステンレス鋼またはニッケル合金が使用されることが多いですが、要件に応じて異なる素材が選択される場合があります。

-

レーザーカット – 次に、ステンシル素材をレーザーカット技術を使って正確に切り抜きます。これにより、設計データに基づいてアペチャが形成されます。

-

研磨と清掃 – レーザーカットされたステンシルは、研磨されて表面が滑らかになり、それから清掃されて残留物や埃が取り除かれます。これにより、ステンシルの品質と長寿命が確保されます。

-

検査 – 最後に、完成したSMTステンシルを検査して、アペチャのサイズや位置が設計データに従っていることを確認します。検査は、通常、光学的な方法や非破壊検査技術を使用して行われます。

市場と業者

SMTステンシル市場は急速に拡大し続けており、業者間の競争も激化しています。主要な業者は以下のとおりです。

- エレクトロニクスカンパニーA

- テクノロジーカンパニーB

- マニュファクチャラーC

これらの企業は、独自の技術や製品開発により、市場シェアを獲得しようとしています。また、顧客への継続的なサポートや、製品の信頼性も重視しています。

特に、以下のような特性が業者選びに重要とされています。

- 高品質なSMTステンシル

- 手頃な価格

- 信頼性と耐久性

- 納期の正確さ

これらのポイントを満たす業者を選ぶことが、製品ライン全体の効率や品質につながります。今後、新しい技術の導入や、競合企業間の協力がステンシル市場を盛り上げることでしょう。

まとめ

SMTステンシルは、表面実装技術(SMT)において、基板上のパッドにはんだペーストを印刷するために使用される金属テンプレートです。主な機能は、正確にはんだペーストを配置して、高品質な基板を実現することです。ステンシルの形状、プリント速度、押す力などが重要です。

このテクニックのいくつかの利点は、以下の通りです:

- 高速性:十分な基板を素早く生成できます。

- 精度:微細なピッチでの安定したプリントが可能です。

- 繰り返し性:連続した印刷で品質を維持します。

選択基準

- プリント面積:基板のサイズに応じて選びます。

- 金型の厚み:複雑さやはんだペースト要求に応じて選びます。

SMTステンシル技術は多様であり、絶えず進化しています。適切なステンシルを使用することで品質と効率性を向上させることができます。選択や設計プロセスには、重要な要素が多く関与し、適切な知識と経験が役立ちます。