SMT(表面実装技術)基板は、電子部品のハンダ付けを行う際に使用される基板の一種です。近年、電子機器の小型化や高性能化が進んでいることから、SMT基板もその中で非常に重要な役割を担っています。この記事では、SMT基板の概要とその特徴について紹介します。

SMT基板の最大の特徴は、部品を基板表面に直接取り付けることができる点です。従来の穴あけ基板(スルーホール基板)では、部品のリード線を基板に取り付けた後、裏面にハンダを盛り込む必要がありましたが、SMT基板ではそのような作業が不要になります。このため、基板の実装面積が縮小され、電子機器の薄型化や高密度実装が可能となっています。

また、SMT基板は従来のスルーホール基板に比べて信号伝達速度が速く、ノイズに強いという特徴もあります。これらの性能向上により、高周波対応や高速動作が求められる様々な電子機器の開発が加速しているのです。

SMT基板の概要

SMT (Surface Mount Technology) 基板は、電子機器の製造において広く利用されている回路基板の一種です。この技術は、表面実装を使用して電子部品を回路基板に直接取り付け、はんだ付けするものです。以下のサブセクションでは、SMT技術の基本原則と基板の種類について説明します。

SMT技術の基本原則

SMT技術は、部品を基板の表面に実装することにより、従来のスルーホール技術に比べてさまざまな利点を提供します。主な利点は次のとおりです。

- 部品の小型化と高密度化

- 製造工程の簡素化と生産性の向上

- 高速信号伝送の向上

- 電源使用の効率化

SMT技術では、部品の取り付けやはんだ付けの工程が自動化されることが多く、精度の高い製品の製造が可能です。

基板の種類

SMT基板には、いくつかの種類があります。主な基板の種類は以下の通りです。

- シングルレイヤー基板: 一方向の回路配線のみがある基板で、低コストで製造が容易ですが、性能や信頼性は限られます。

- ダブルレイヤー基板: 両面に回路配線がある基板で、配線密度が高いため、部品の数や密度が増える場合に適しています。

- マルチレイヤー基板: 複数の層からなる基板で、高度な設計や高密度配線が可能で、高性能・高信頼性の製品に適しています。

基板の選択は、製品の性能要件やコスト、製造技術などの要因によって決定されます。各基板には、それぞれのメリットとデメリットがありますので、用途に適した基板を選択することが重要です。

SMT基板の設計プロセス

SMT(表面実装技術)基板は、電子部品を直接回路基板に実装する技術です。このセクションでは、SMT基板の設計プロセスについて説明します。

回路図の開発

回路図は、基板上の電子部品の接続方法を表す図です。設計プロセスの最初のステップでは、エンジニアは以下の通り回路図を作成します。

- 電子部品の選定

- 部品間の接続方法の決定

- 各種制約条件を考慮して回路図を作成

回路図作成後、エンジニアはシミュレーションソフトウェア等を用いて、回路の性能を検証します。

フットプリントの生成

フットプリントは、基板上に部品を実装するために必要な位置・大きさ・形状を決定するものです。エンジニアは以下の手順でフットプリントを生成します。

- 回路図を元に基板上に配置する部品の一覧を作成

- 各部品の寸法・実装方法を決定

- 基板上での部品の配置場所を決める

フットプリント生成後、エンジニアは再度、制約条件や信号伝搬特性等を検討し、必要に応じて基板のレイアウトを調整します。

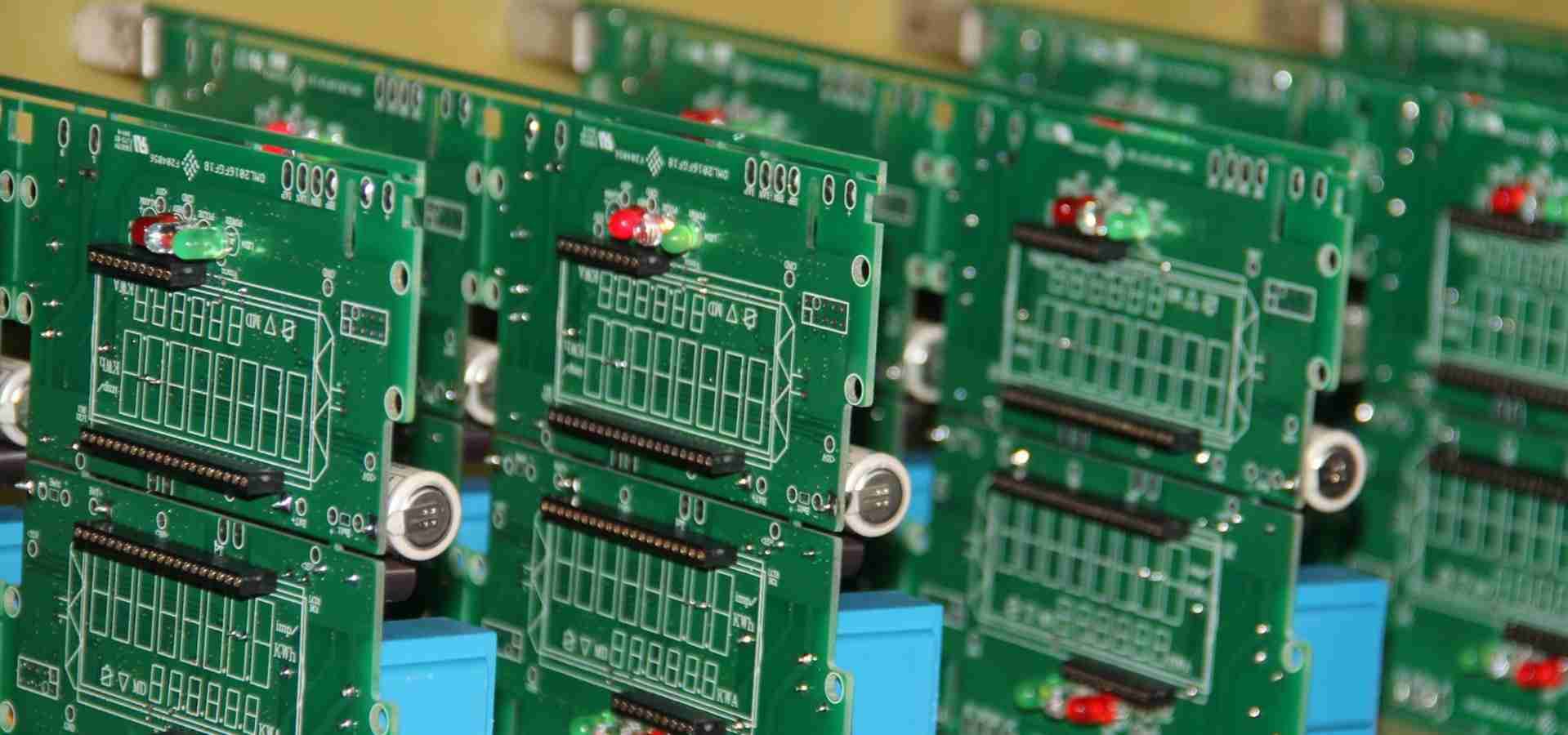

試作品の作成

試作品を作成することで、設計プロセスの出力品質を確認し、設計上の問題点を特定します。以下の手順で試作品の作成を行います。

- 基板製造業者に設計データを提供し、試作基板を作成

- 部品を手動または自動実装機で実装

- 試作品の性能試験および実装品質の検証

試作品の評価結果に基づき、設計の修正や部品選定の見直しがなされ、再度試作品が作成されることがあります。この繰り返しを経て、最終的に量産に適したSMT基板の設計が完了します。

SMT基板の製造プロセス

表面処理

表面処理は、SMT基板の製造プロセスの重要なステップです。この段階では、基板の表面が各種の化学処理や物理処理を受け、はんだの付着を向上させる目的で行われます。主な表面処理方法には、以下のものがあります。

- 有機防錆膜 (OSP)

- イモーション

- すずめっき

- 金めっき

実装

実装プロセスは、回路基板に部品を取り付けるプロセスです。一般的な実装プロセスは以下の通りです。

- スクリーン印刷:基板全体にはんだペーストを塗布します。

- 部品実装:自動機械を使って各部品を正確な位置に取り付けます。

- 焼成:はんだペーストを高温で溶かすことで、部品と基板の接続を行います。

検査

製造プロセスの最後は検査です。検査には以下の方法が一般的に使用されます。

- 自動光学検査 (AOI):光学検査装置を使って基板の表面をスキャンし、部品やはんだ付けに不具合がないか確認します。

- X線検査 (AXI):X線を使用して基板の内部構造やはんだの状態を検査します。

これらの検査方法により、品質の高いSMT基板の製造が確保されます。

SMT基板の応用

SMT基板の品質管理

ISO基準

SMT基板の品質管理には、一般的なISO基準が適用されています。これは、品質マネジメントシステム(QMS)の要求事項を満たすためのものです。具体的には、ISO 9001は、業界全体で適用され、SMT基板製造プロセスで一貫した品質の維持を保証します。

また、電子機器の製造において環境保護が重要な役割を果たすことから、ISO 14001も適用されます。これは、環境マネジメントシステム(EMS)の要求事項を満たすためのものです。

検査方法

SMT基板の品質検査には、以下の主な方法があります。

-

目視検査:製品の外観を視認し、欠陥や不具合がないことを確認する方法です。ただし、ヒューマンエラーが生じることもあるため、他の検査方法と組み合わせることが望ましいです。

-

自動光学検査(AOI):カメラと照明装置を使用して製品を画像化し、欠陥を検出する方法です。画像処理技術により、高速かつ精度の高い検査が可能です。

-

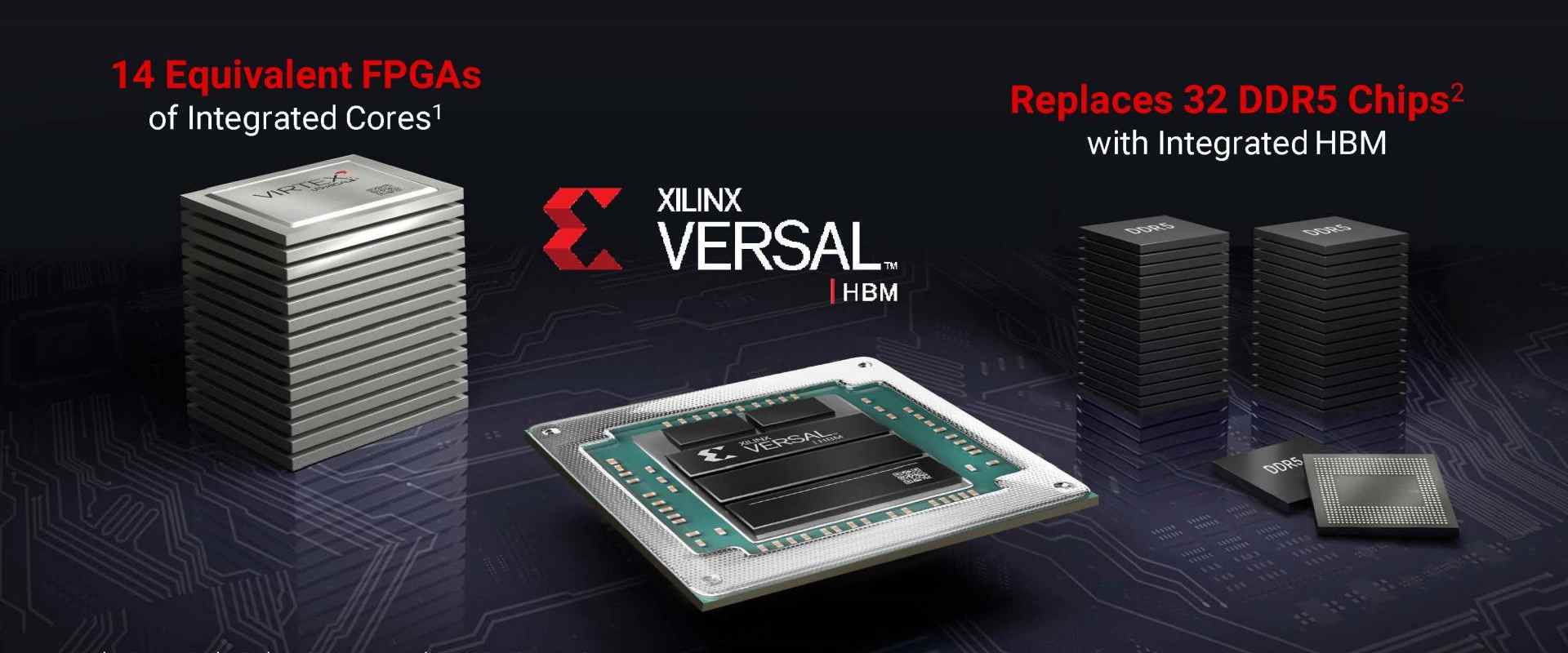

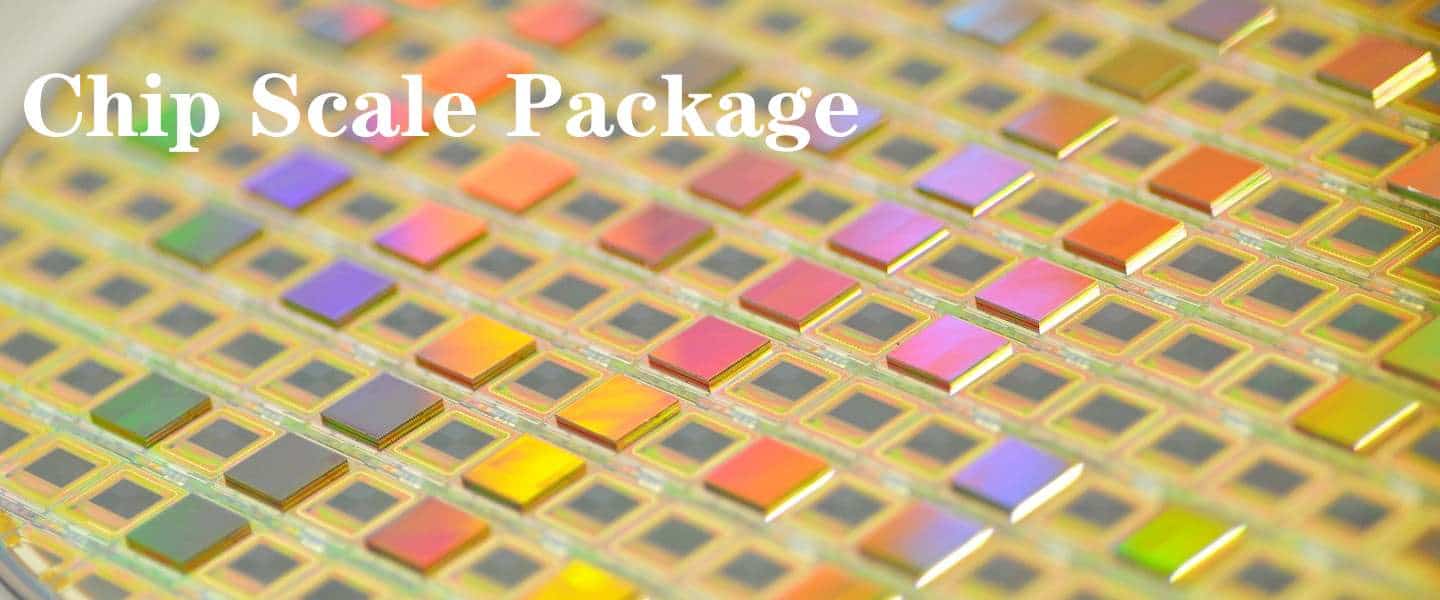

X線検査(AXI):X線を利用して製品内部の欠陥を検出する方法です。BGAやCSPなど、表面実装デバイスの内部構造を確認する際に有効です。

検査の結果、不良品が検出された場合、リペアやリワークが行われます。これらの工程を通じて、SMT基板の品質が維持されることが確保されます。

まとめと今後の展望

小型化・薄型化が求められる電子機器の中で、smt基板はますます重要な役割を担うようになっています。組み立てや工程の短縮・効率化に貢献し、省エネルギーや高機能化を実現しています。

今後の展望としては、以下のポイントが挙げられます。

- さらなる小型化・薄型化の推進

- IoT技術や自動運転技術の進展に伴う、さらなる需要の増加

- 環境にやさしいリサイクル技術の開発

また、新たな技術も続々登場しており、今後の市場拡大が予想されます。これらの技術は、smt基板をより高性能且つ低コストで製造可能にすることが期待されています。

具体的には、以下の技術が注目されています。

- 3Dプリント技術による基板の製造

- より効率的な自動検査機器の開発

今後もsmt基板は、電子機器の進化に伴い、技術の開発や市場拡大が加速されることでしょう。このような進歩により、私たちの生活をより便利で快適なものにすることが期待されます。