SMT(Surface Mount Technology / 表面実装技術)は、電子部品を基板表面に直接取り付ける技術です。近年、スマートフォンやタブレットなどの電子機器が急速に発展しており、より小型で軽量化された製品が求められているため、SMTはその需要に応える重要な役割を担っています。

表面実装技術は、従来のスルーホール実装技術に比べて、部品の小型化や高密度実装が可能であり、生産性や信頼性の向上に寄与しています。SMTは、さまざまな電子部品や部品供給方式、載せ付け機械や検査システム等の製造装置を組み合わせることによって、製品の高品質化や高効率化を実現しています。

SMT実装とは

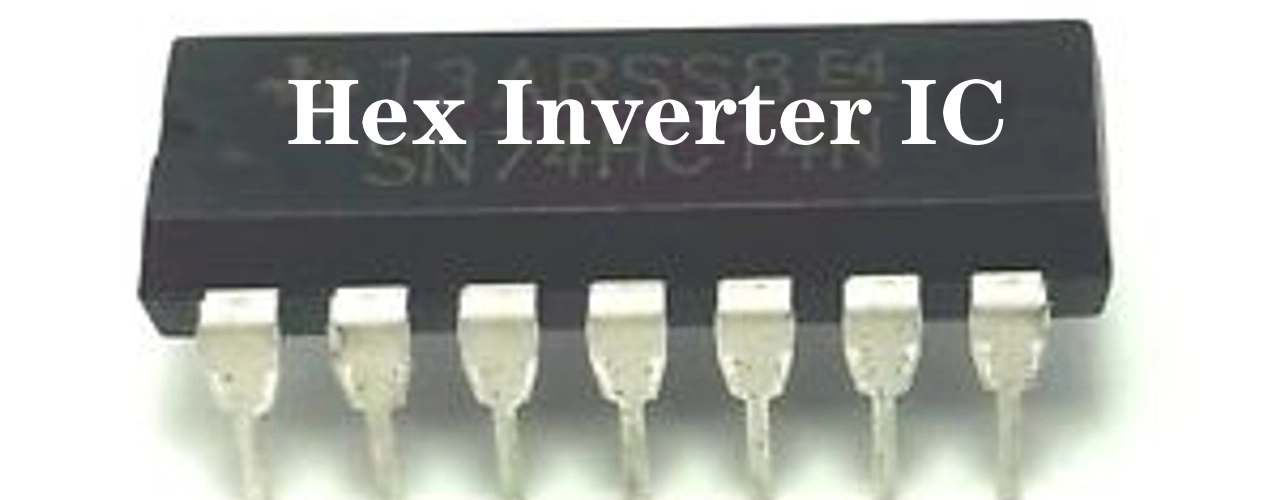

SMT(Surface Mount Technology)実装とは、表面実装技術のことで、電子部品を基板の表面に直接はんだ付けする方法です。従来のスルーホール実装(穴を通して部品を取り付ける方法)と比べて、省スペースや高密度実装が可能であるため、現代の電子機器には一般的に用いられています。

SMT実装のプロセス

SMT実装のプロセスは以下の手順で行われます。

- 基板洗浄:基板にはんだ付け前に、表面に付着した不純物を取り除くために洗浄が行われます。

- ステンシル印刷:ハンダパテやペーストを基板に印刷し、部品の配置位置とはんだ量を確保します。

- 部品実装:部品供給機からピックアップされた部品を、印刷されたはんだパテ上に正確に配置します。

- リフローはんだ:基板をリフロー炉に入れ、高温ではんだを溶かし、部品と基板を接続します。

- 検査:実装後の基板を光学検査機(AOI)やX線検査機で確認し、不良部品やはんだ付けの不具合を検出します。

- 修正・再作業:検査で発見された不具合の部品やはんだ付けを修正し、再度検査を行います。

SMT実装のメリット

SMT実装は以下のようなメリットがあります。

- 高密度実装が可能で、より小型・薄型の電子機器が設計できます。

- 基板上の空間効率が向上し、部品数や配線が増えても対応できます。

- 部品の取り付け速度が速く、生産性が向上します。

- 基板の両面実装が可能で、一層で多機能化が実現できます。

以上が、SMT実装の概要とそのプロセス、メリットについてです。 SMT実装は、省スペースや高密度化が求められる現代の電子機器において非常に重要な技術であり、さらなる進化が期待されています。.

SMT実装のプロセス

プリント基板の設計

SMT実装のプロセスは、まず、プリント基板の設計から始まります。基板の設計は、回路図をもとにして、CADソフトウェアを使用してレイアウトを行います。

この設計工程では、部品の配置や配線を考慮し、基板のサイズや層構成を決定します。設計が完了すると、データが基板製造業者に送られ、実際の基板が製作されます。

部品実装

次に行われるのが、部品実装です。この工程では、実装される部品をプリント基板上に正確に配置します。主に以下の方法が使われます。

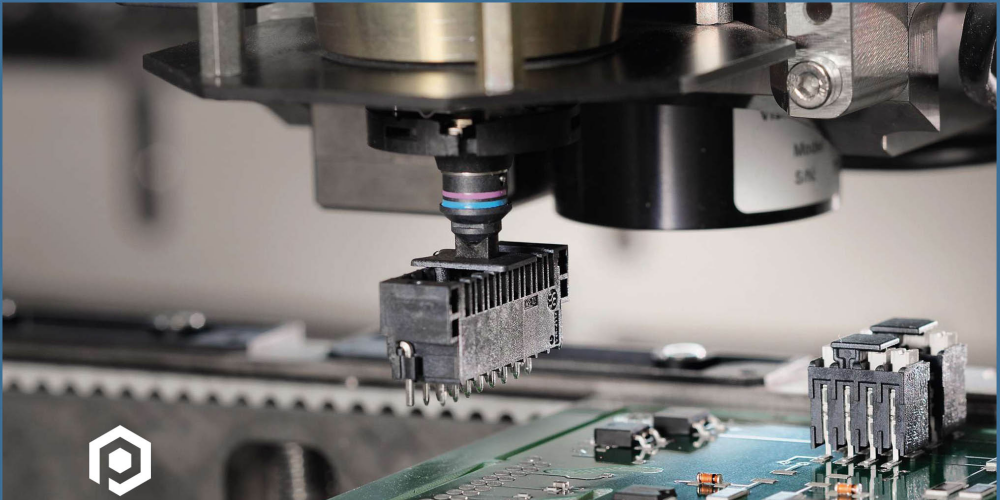

- ピックアンドプレイスマシン:高速で正確な部品実装が可能です。吸引ノズルを使って部品をピックアップし、基板上の指定された位置にプレイスします。

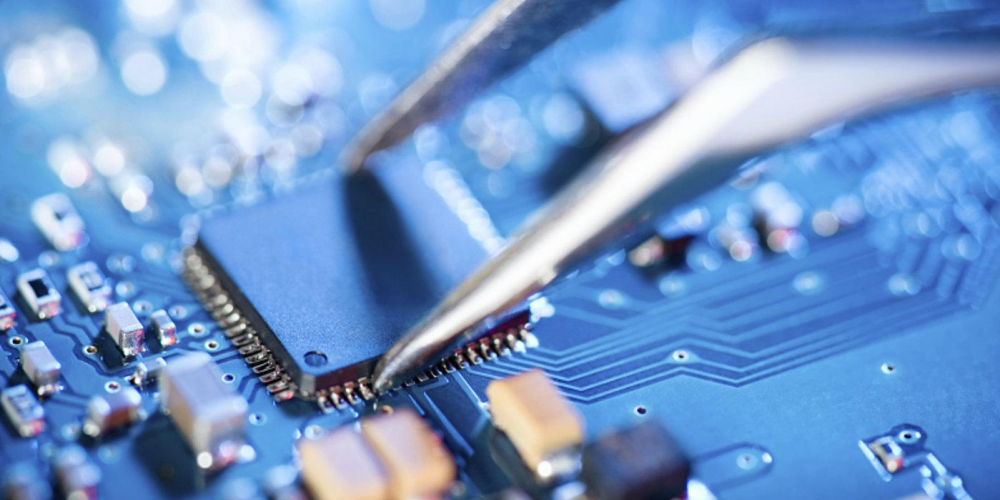

- 手作業:プロトタイプや少量生産時には、手作業で部品実装が行われることがあります。

リフローはんだ付け

部品実装後、はんだ付けを行います。SMT実装では、リフローはんだ付けが一般的です。まず、ステンシルを使って、基板にはんだペーストを塗布します。次に、部品実装時に配置された部品が、リフロー炉内で加熱され、はんだペーストが溶解し、基板と部品の端子が接合されます。

検査と修正

最後に、検査と修正が行われます。検査は、以下の方法が一般的です。

- 自動光学検査(AOI):基板表面を光学カメラで撮影し、部品の欠陥やはんだの状態をチェックします。

- X線検査:内部のはんだ付け状態を観察するために、X線を使用して検査が行われます。

検査の結果、問題がある場合は基板修正が行われます。部品の交換や、はんだ付けのやり直しが行われることがあります。検査と修正が完了すれば、最終的な製品として出荷されます。

SMT実装機器の種類

スクリーンプリンター

スクリーンプリンターは、基板にはんだペーストを塗布するための機械です。このプロセスは、SMT実装プロセスの最初のステップです。スクリーンプリンターの種類には、手動、半自動、全自動があります。

- 手動: 最も簡単で低コストな方法ですが、精度が低く、生産性が低いです。

- 半自動: テンプレートとシリンダーを使ってはんだペーストを適用します。精度と生産性が向上します。

- 全自動: より高い精度と生産性を持ち、コンピュータ制御された機械が基板にはんだペーストを塗布します。

実装機

実装機は、基板上のはんだペーストに部品を配置するための機械です。実装機の種類には、高速実装機と多機能実装機があります。

- 高速実装機: 主にチップ部品を配置するために使われ、生産ラインの中での生産効率を向上させます。

- 多機能実装機: 大型の部品や特殊な形状の部品を配置する能力がありますが、高速実装機に比べて速度が遅いです。

リフロー炉

リフロー炉は、基板に配置された部品を固定するためにはんだペーストを溶解させる機械です。リフロー炉は、一定の温度の制御によって最適なはんだ接合を実現します。リフロー炉の種類には、赤外線ヒーターとホットエアーヒーターがあります。

- 赤外線ヒーター: 基板に直接赤外線を照射して加熱します。しかし、部品の大きさや形状によっては温度ムラが発生することがあります。

- ホットエアーヒーター: 空気を加熱し、基板に均一な温度を与えます。温度ムラが少ないため、品質が安定します。

検査機器

SMT実装プロセスの最後の段階では、検査機器を使って基板の品質を確認します。検査機器の種類には、光学検査機(OI)、自動X線検査機(AXI)、自動光学検査機(AOI)があります。

- 光学検査機(OI): 基板の表面をカメラで撮影し、画像処理技術を用いて部品の配置やはんだ接合の状態を確認します。

- 自動X線検査機(AXI): X線を使って基板内部のはんだ接合部を検査し、欠陥や不良を検出します。

- 自動光学検査機(AOI): 高速で正確な検査が可能で、スクリーニングプリンター、実装機、リフロー炉の各工程での品質管理に適しています。

SMT実装のメリットとデメリット

メリット

- コンパクトなデザイン: SMT実装は、従来のスルーホール実装よりも部品が小さく、基板上のスペースが節約されるため、よりコンパクトなデザインが可能です。

- 生産コストの低減: SMT実装は機械的に行われるため、生産効率が向上し、コストが削減されます。

- 高速・高性能: 部品のサイズや配置が最適化されることで、高速化や高性能化が図られます。

デメリット

- 設計変更の難しさ: SMT実装は部品の取り付けや取り外しが難しいため、プロトタイプ段階での設計変更が難しくなる場合があります。

- 修理の困難さ: スルーホール実装に比べて修理が難しく、特別な技術が必要とされることがあります。

- 部品の耐熱性の問題: 部品が小型化されることで、耐熱性に問題がある場合があります。これは、リフロー工程で部品に影響を与える可能性があります。

以上のように、SMT実装にはメリットとデメリットが存在し、設計者はそれらを考慮して適切な基板実装方法を選択することが重要です。

SMT実装業者の選び方

SMT(Surface Mount Technology)実装業者の選び方にはいくつかのポイントがあります。実績と評判、技術力、対応力の3つの項目について解説します。

実績と評判

SMT実装業者を選ぶ際には、その業者の実績と評判を確認することが重要です。口コミやインターネットの評価サイトを参考に、過去の取引先や実績を検討しましょう。

- 信頼性の高い評価サイトを利用

- 過去の取引先からの評判を比較検討

技術力

SMT実装業者の技術力は、品質の高い製品を提供するために不可欠です。技術力が高い業者では、小型化や高性能化に対応した実装が可能であり、トラブルが少ないことが期待できます。

- 最新の実装機器を導入しているか

- 作業員の技術力が高いか

対応力

素早く的確な対応が求められるSMT実装業者には、対応力が不可欠です。 納期や品質に対する対応力を確認することで、信頼できる業者を選ぶことができます。

- 納期に対する対応力が高いか

- トラブル時のサポート体制が整っているか

まとめ

SMT実装は、電子部品を基板に取り付ける効率的な方法であり、近年ますます普及しています。この技術は、自動組立機を使用して小型部品を正確に配置できるため、高速生産が可能です。また、SMT実装はリードフリーで環境に優しく、場所を節約することができます。

SMT実装の利点は以下の通りです:

- 高速生産

- 高精度

- 環境に優しい

- スペースの節約

しかし、SMT実装には欠点もあります。例えば、リパーベル時の困難さが挙げられます。部品が小さいため、修理が複雑で苦労することがあります。

また、SMT実装は以下の段階で構成されています:

- ステンシル印刷

- 部品配置

- リフロー溶接

- 検査と品質管理

今後、技術の進歩に伴って、SMT実装はさらなる効率化や精度向上が期待されます。これにより、電子機器の製造業界において、よりコンパクトで軽量な製品が開発されることでしょう。