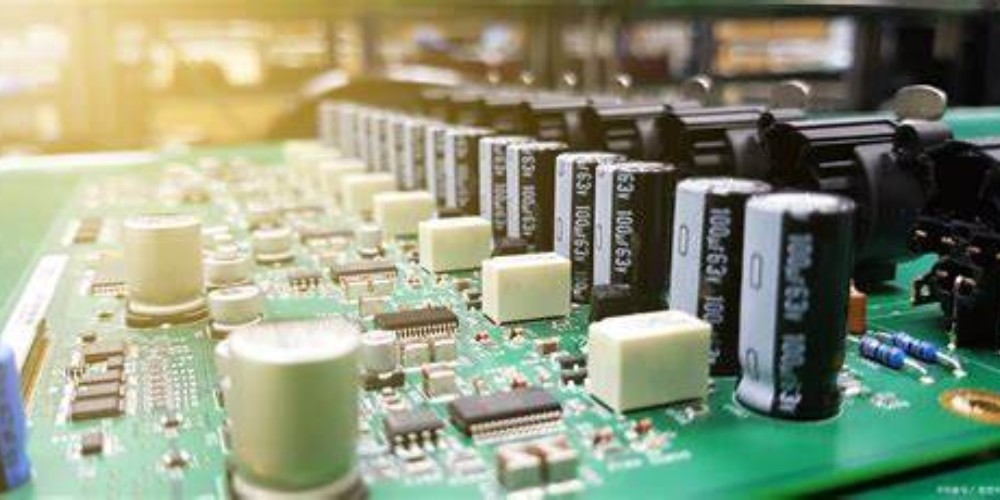

表面実装技術(SMT: Surface Mount Technology)は、現代の電子産業において非常に重要な技術となっています。SMTは、プリント回路基板(PCB:Printed Circuit Board)上に、電子部品を直接実装する方法です。これにより、部品実装の面積や線路長を短縮し、小型化、高性能化、高信頼性を実現しています。

日進月歩の技術革新によって様々な電子機器が登場しており、SMTはそれらの製品開発や製造プロセスにおいて欠かせない技術となっているのです。主には、高密度実装や高性能化を可能にし、効率的なプロセスを創造することにより、企業が競争力を高めることができるという大きなメリットがあげられます。

今後、IoT(インターネット・オブ・シングズ)やAI(人工知能)等の新たな技術が導入され、より一層高度な製品が求められる中、SMTを活用したPCBの開発や設計はさらに重要性を増していくことでしょう。この記事では、SMTとその応用について解説します。

SMT PCBの基礎

表面実装技術(SMT)は、プリント回路基板(PCB)の製造工程の一つであり、電子コンポーネントを基板上に直接実装する技術です。このセクションでは、SMTの意味と基板の種類について説明します。

SMTの意味

SMTは、Surface Mount Technology(表面実装技術)の略で、従来のスルーホール実装技術に代わる、より効率的で緻密な電子回路の実装方法です。SMTは以下のような特徴があります。

- 小型・薄型コンポーネントを使用

- 両面実装が可能

- 実装密度が高く、部品数の削減が可能

- 自動実装機による高速化が可能

基板の種顥

プリント回路基板には、以下のような種類があります。

-

シングルサイド基板:基板の片面にだけ回路パターンがあるタイプです。コストが低いため、安価な電子機器に適しています。

-

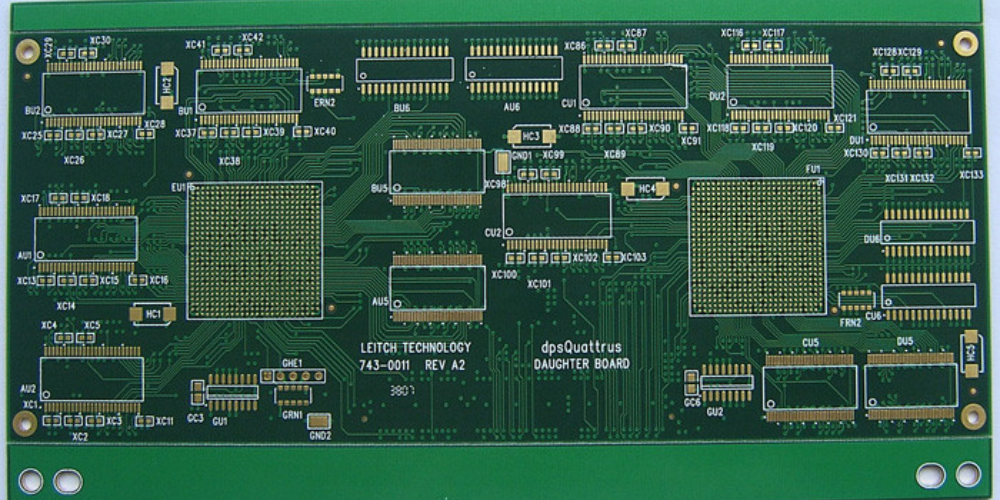

ダブルサイド基板:基板の両面に回路パターンがあるタイプです。シングルサイド基板よりも回路密度が高く、より複雑な電子機器に適用されます。

-

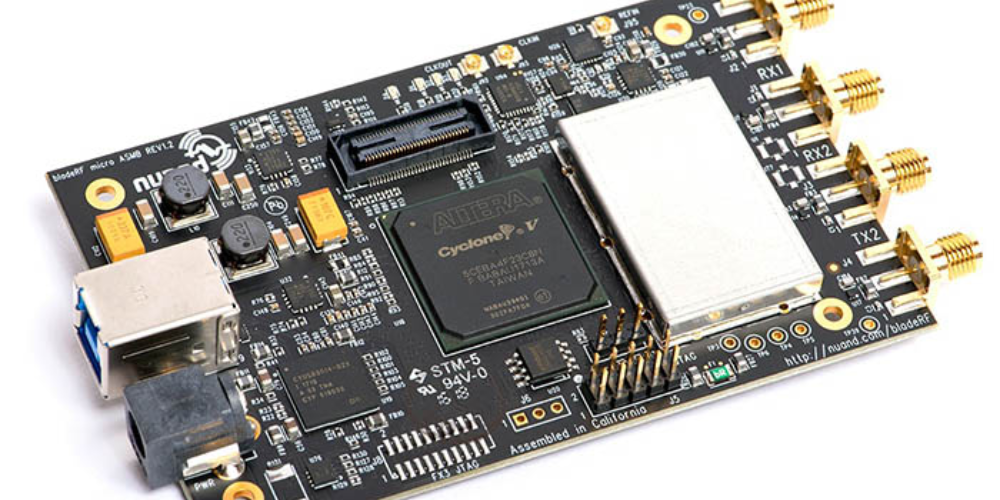

多層基板:複数の回路層が積層された基板です。高密度実装が可能で、高度な電子機器や通信機器などに用いられます。

これらの基板は、SMT技術を用いて電子コンポーネントが実装され、さまざまな電子機器が製造されています。

SMT PCBの設計

CADツール

現在、SMT PCBの設計には、さまざまなCADツールが利用されています。これらのツールは、回路図の作成、部品の配置、配線などの設計プロセスを効率化し、設計者の仕事を容易にします。一般的なCADツールには以下のものがあります。

- Altium Designer

- Cadence OrCAD

- Mentor Graphics PADS

- Autodesk EAGLE

これらのツールを選択する際には、予算、機能、学習曲線などの要素を考慮する必要があります。

設計の基本原則

SMT PCBの設計ではいくつかの基本原則を考慮することが重要です。

-

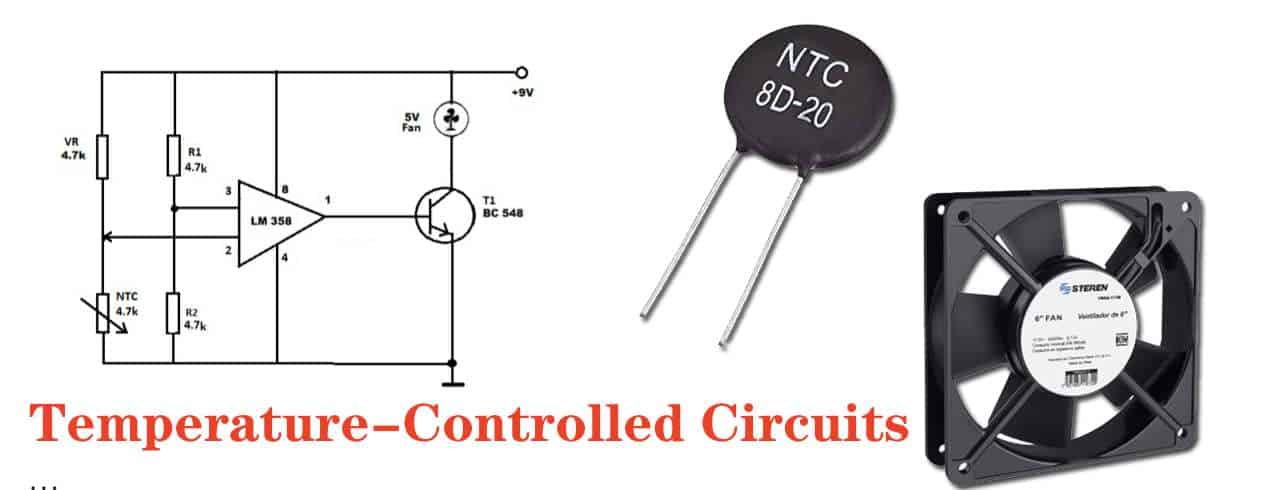

部品の配置: 部品はできるだけ互いに近接して配置し、信号の伝播遅延を最小限に抑えることが重要です。また、高温発生部品は冷却効果を最大化するため、空気の流れを考慮して配置することが望ましいです。

-

配線: 配線幅やスペーシング、層数などのパラメータは、電流容量や信号品質を維持するために適切に選択することが重要です。また、高速信号やアナログ信号の配線では、適切なインピーダンス制御やシールド対策を検討する必要があります。

-

パワープレーンとグランドプレーン: 電源電圧の安定性とノイズ対策を確保するため、パワープレーンとグランドプレーンの配置と接続を適切に行うことが重要です。

-

テストポイント: 設計段階でテストポイントを適切に設定することで、製造後の検査やデバッグ作業が容易になります。

これらの基本原則に従い、効率的なSMT PCBの設計を行うことが、信頼性の高い製品の開発につながります。

SMT PCBの製造プロセス

基板の製造

SMT PCBの製造プロセスは、まず基板の製造から始まります。基板は、銅箔をガラス繊維強化樹脂板(FR4)の両面に貼り合わせたものです。基板の設計データをもとに、銅箔のパターンを形成し、その上に部品を配置します。

- データ変換:基板の設計データは、通常はCADソフトウェアを使用して作成されます。このデータを製造業者が使えるファイル形式(通常はGerberファイル)に変換します。

- パターン形成:銅箔のパターンは、光を利用した露光技術やケミカル・エッチングを使って形成されます。

- 穴あけ:基板には、部品やスルーホールを通すための穴が必要です。穴あけは、CNCマシンによって行われます。

- 表面処理:部品実装の密着性やはんだ付けの信頼性を向上させるため、基板の表面を微小金属粒子で処理します。

部品の実装とはんだ付け

次に、基板に部品を実装し、はんだ付けします。これには、以下のプロセスが含まれます。

- 部品準備:部品はリールやトレイから取り出され、実装機にセットされます。部品の種類や形状によって、適切な取り扱い方法が選ばれます。

- ペースト印刷:基板上にはんだペーストを印刷し、部品がはんだ付けされる位置に適量のはんだを供給します。これはステンシルマスクを使用して行われます。

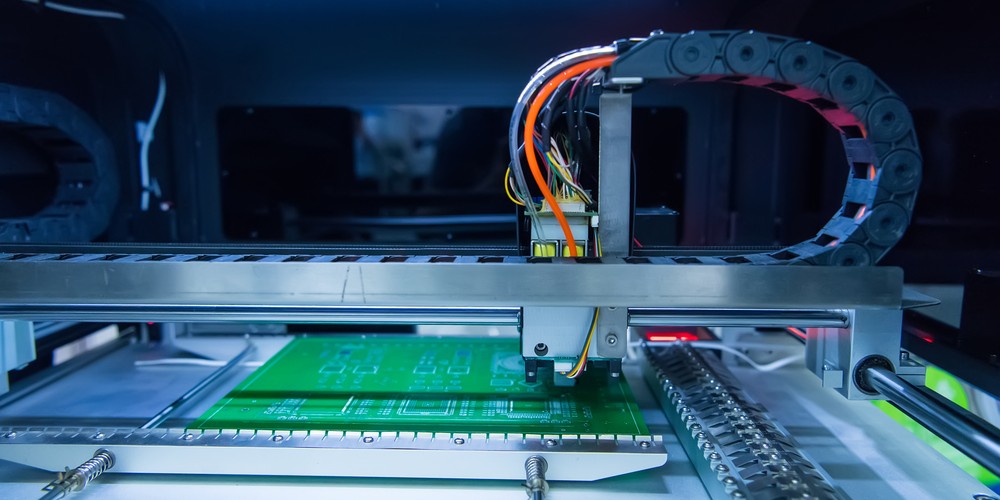

- 部品実装:実装機が正確に部品を基板上の指定された位置に配置します。部品は、はんだペーストで仮止めされます。

- 蒸気相再フローはんだ付け:基板と部品が高温の蒸気に曝され、はんだペーストが溶けて部品が基板に固定されます。このプロセスでは、温度プロファイルが適切に管理されることが重要です。

SMT PCBの製造プロセスはこれらのステップによって行われます。適切な品質管理のもと、最終的な製品は信頼性と性能が確保されています。

SMT PCBの品質管理

SMT(Surface Mount Technology)PCBは、電子機器の効率的な製造に不可欠な技術であるが、その品質管理も重要な役割を果たしている。このセクションでは、検査方法とトラブルシューティングについて説明する。

検査方法

SMT PCBの品質管理において、いくつかの検査方法が使用されている。主に以下の手法がある。

- 視覚検査: 裸眼または顕微鏡を使用して、組み立てられたPCB上の部品を検査する。主に、部品の配置、はんだの状態、欠陥の有無などを確認する。

- AOI(Automatic Optical Inspection): 高速カメラと高度な画像処理技術を利用し、自動的にはんだの欠陥や部品の不良を検出する。

- X線検査: 高密度の部品や隠れたはんだ接続部を検査するために、X線画像を利用する。BGA(Ball Grid Array)やCSP(Chip Scale Package)のような複雑な部品では特に有効。

トラブルシューティング

SMT PCBの品質管理では、問題が発生した際のトラブルシューティングも重要である。以下に、いくつかの一般的なトラブルシューティング手法を紹介する。

- リフローはんだ付けプロセスの最適化: 温度プロファイルや、リフロー炉の速度を調整することで、はんだの不良を軽減できる。

- 部品供給の確認: リールやトレイによる部品供給が正常であるか確認し、必要に応じて修正や交換を行う。

- 基板クリーニングの改善: 基板クリーニングの工程を最適化することで、はんだや部品の接続不良を減らすことができる。

これらの検査方法とトラブルシューティング手法を適用することで、SMT PCBの品質管理が実現され、高品質な電子機器の生産が可能となる。

製品応用と将来の展望

表面実装技術(SMT)は、プリント基板(PCB)上で電子部品を搭載する現代の技術です。この技術は、主に以下の分野で幅広く利用されています。

- 携帯電話

- 自動車産業

- 家電製品

- ウェアラブルデバイス

- 医療器具

SMTは、より小型で高性能な電子機器の開発を可能にしています。過去数十年間で、SMTは発展し続けており、将来の展望にも多くの期待が寄せられています。

一つの将来の展望は、部品プレースメントの精度向上です。これにより、さらに小型の部品を効果的に実装できるようになります。現在、最も小型のパッシブ部品は、0201サイズ(0.25mm x 0.125mm)ですが、さらに小型化が進むと予想されています。

また、リアルタイムで基板への部品搭載を監視する技術も進化しています。これにより、問題が検出された場合、直ちに修正ができ、製品の品質が向上します。

さらに、モジュール化も進んでおり、特定の機能を持った予め組み立てられた「モジュール」が利用されることが増えています。これにより、製品の設計や製造が容易になり、コストや時間の削減が期待できます。

最後に、環境に配慮したエコフレンドリーなSMT技術も重要な課題となっています。有害物質の使用を抑えることで、廃棄物処理が容易になり、地球環境に与える影響を低減することができます。

以上のような展望から、SMT技術は今後も電子機器の発展を支える重要な役割を担い続けるだろうと考えられます。