はんだペーストの濡れ不良は、通常、信頼性の低いはんだ付けプロセスやはんだ接合不良の目に見えない原因です。 したがって、はんだ付け不良が大きな問題となるからといって、やむを得ないというわけではありません。 いくつかのヒントとコツを使えば、簡単に取り外して基板のはんだ濡れ不良を防ぎ、はんだ接合部を長持ちさせることができます。

湿式はんだ付けとは何ですか?

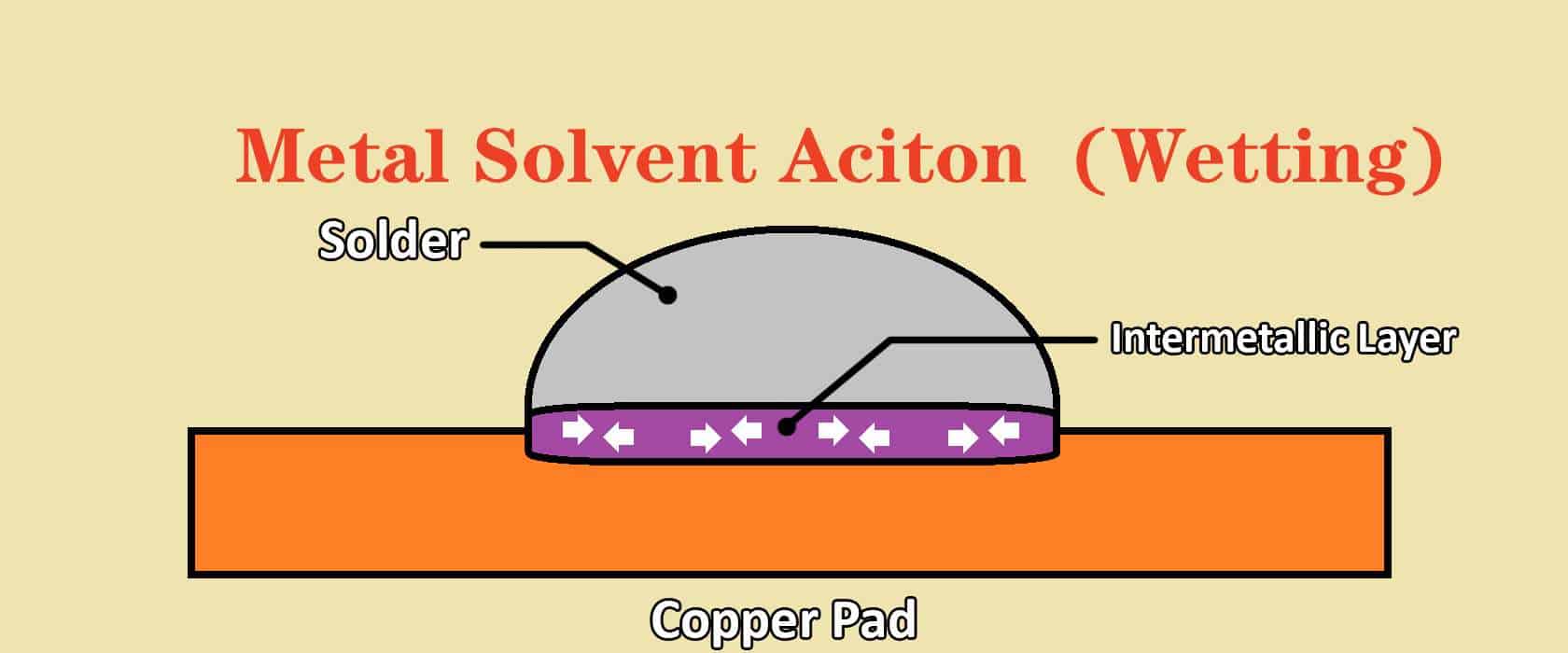

はんだ付けでは、はんだベースまたは合金を使用して 2 つの金属を互いに結合します。 このタイプの技術は、金属を永久的に接合する古い方法です。 同時に、はんだ濡れは、PCB の表面上で金属をはんだ金属に接合する一種のプロセスを表します。 湿潤のプロセス中に、はんだは溶けた液体に変わり、電気部品に適切に付着して、適切なはんだ接続が行われます。

適切な金属結合またははんだ濡れには、このプロセスを適切に開始するための特定の種類の環境が必要です。 ただし、湿潤には、汚染物質を含まず、温度に適切に反応する銅の表面が必要です。 ここでは、適切なはんだ濡れが役立つ理由と、このプロセスで成功を収める方法を学ぶことができます。

良好な濡れ性はんだ付けが重要なのはなぜですか?

適切なはんだ濡れを実現するには、適切な方法で金属を接合する必要があります。 はんだの濡れが良好でないと金属が完全に接着しないため、適切な使用に関する業界の基準を満たせなくなります。 したがって、それらは一般的に欠陥品であると考えてください。 適切かつ良好なはんだ濡れにより、テスト時間に耐える適切なはんだ接続が得られます。

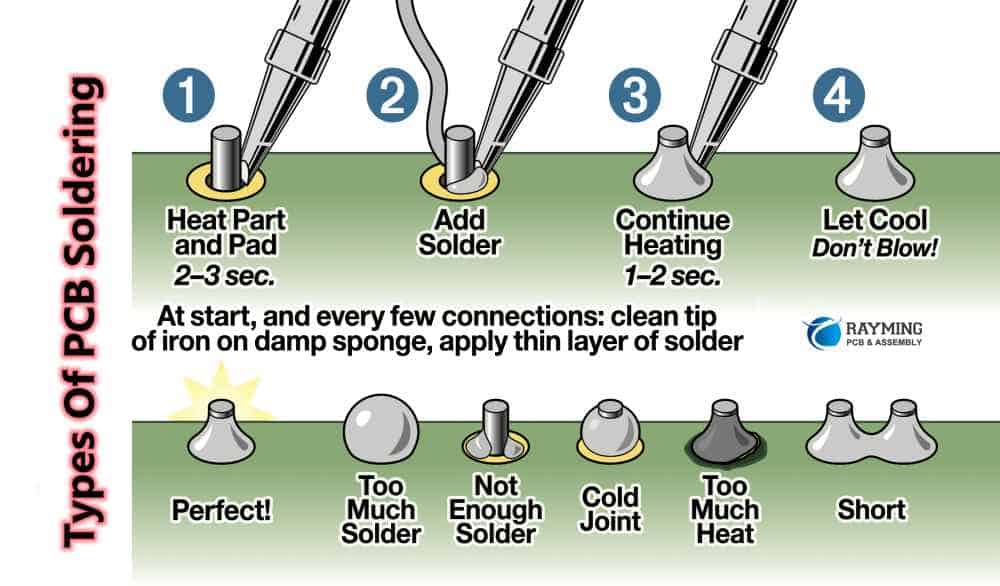

適切なはんだ濡れは、すでに最大流量に達している滑らかで光沢のあるはんだのように見えることからわかります。 逆に、はんだ濡れの不良または不良も目立ちます。 はんだは多孔質になり、鈍く、粒状になり、接着力が低下していることがわかります。 このタイプの品質の悪いはんだは、時間とお金を無駄にし、生産性を低下させるだけであるため、工業環境では使用できません。

非濡れはんだ付けとは何ですか?

非濡れ欠陥は、はんだが PCB 金属合金との接合に適合しない場合に発生する、はんだ付けの問題の一種です。 ただし、ボンディングができない場合は、電気部品の端子とプリント基板のパッドを取り付けて確実に接続することができません。 板材の表面が露出したままになります。 同時に、はんだ自体は光沢がないか、または巨大に似ています。 また、濡れないことも直接排尿の原因となります。 これは、はんだの接合部に、はんだの材料が不足している穴を作成するプロセスです。

ぬれはんだ付け vs. ディウェッティング

非湿潤の欠陥は、脱湿の欠陥とは異なります。 デウェッティングは、はんだペーストがコンポーネントの端子や PCB のパッドをコーティングした後に一部の部品が残るときに発生するプロセスの一種です。 これにより、金属合金上に薄いはんだ表面が残り、厚くて不規則な塊がいくつか残ります。 PCB 表面材料は通常、常に露出したままになるわけではありません。 ただし、ディウェッティングが発生すると、通常はんだ接合部とフィレットの品質に最初に影響します。

一方、非濡れは常に発生するわけではありませんが、銅-銀-錫のはんだなど、鉛を含まないはんだではほとんど発生します。 一部の金属は非湿潤状態ですぐに作用しますが、その他の金属は、明確な広がりと吸湿特性を備えているため、具体化の違いにより作用しません。 有機はんだ付け性の防腐剤を使用した裸の銅回路は、特に熱サイクルを繰り返す場合、PCB パッドの非濡れの影響を受けやすくなります。 一方、純錫は伸びがよく、濡れを最小限に抑えます。 銀浸漬表面仕上げ作業と同様です。 金とニッケルの合金も、不純物が含まれていない限り、適切にはんだ付けが可能で、濡れ不良が軽減されます。

はんだ付け時の濡れ不良を改善することが重要

濡れていないと、基板の性能や機能に影響を与える構造上の重大な問題が発生します。 これにより、PCB 表面のはんだ接合が不良になります。 ただし、PCB 上のはんだ接合が不十分だと破損しやすく、その結果、電気の伝導性が低下します。 さらに、はんだペーストが PCB パッド、コンポーネント、およびベースの金属に付着しない場合、完全性を失って食品接合が生じたり、すぐに剥がれたり、応力が加わったりする可能性があります。 また、コンポーネントの接続が不適切であると、PCB の機能に影響します。

はんだ付け不良の一般的な原因

濡れないという欠陥はさまざまな理由で発生します。 PCB 表面で非濡れが発生する実際的な理由をいくつか示します。

1. 不適切な PCB 仕上げ

回路基板の表面仕上げによって、濡れの程度と、はんだペーストのリフローの程度が決まります。 ただし、PCB ボードの表面仕上げが不十分な場合、ボードが裸のままになると、はんだのリフローが困難になり、PCB への付着が不十分になる可能性があります。

2. 不適切なピンのメッキ

PCB 銅ピンに鉛/錫めっきを施す前に不適切な銅めっきが施されている場合。 ただし、敏感になって濡れなくなる場合があります。 これは、亜鉛が鉛や錫のメッキに干渉するのを防ぐために、十分な量の銅メッキが重要な役割を果たすためです。 したがって、はんだペーストが適切に付着しなくなります。

3. フラックスの劣化

劣化したフラックスや古いフラックス(はんだ付け後およびはんだ付け前に使用される化学薬品を含む洗浄剤)は、濡れ不良を引き起こす可能性があります。 また、開口部のある容器ではフラックスの劣化が早くなります。 ただし、固体残留物がそのまま残っていたとしても、その後その性能が低下する可能性があります。 したがって、この場合には通常のタイプのフラックスが役に立ちます。

4. 間違ったタイプのフラックス

洗浄に使用するフラックスの種類によっても、それが PCB 表面の不濡れの原因となるかどうかが決まります。 一般に、高活性のフラックスを使用すると適切なはんだ付け性が得られ、濡れないリスクが軽減されます。 一方、残留物が少なく活性が低いフラックスは、PCB 表面から酸化物や残留物を除去するには依然として不十分です。 したがって、これらの酸化物は湿潤の発生を妨げる可能性があります。

5. 間違ったリード/錫時間

PCB に非常に薄い鉛および錫メッキの層が含まれている場合、厚さが不適切であると、濡れが悪くなり、はんだ付け性が低下する可能性があります。 それにもかかわらず、より薄いめっき層は寿命が短く、はんだ付けプロセスが行われるまで長くは存続しません。

6. 長い保管時間

PCB を長期間保管すると、はんだ付けが困難になり、濡れ不良が発生します。 ただし、はんだ付け性は通常、メッキの厚さに直接当てはまります。 ただし、長期間保管すると、必要なメッキの良好なはんだ付け性が損なわれる可能性があります。 1 年以上、あるいはそれ以上保管されたままの PCB は、濡れずにはんだ付け性が低下するリスクが高くなります。

7. 基板樹脂の塗布が不十分

基板表面に樹脂が付着すると、はんだ付けと反応して濡れなくなります。 たとえば、ボードの樹脂がピンの端に点在する可能性があり、その結果、その特定の領域だけが濡れなくなります。

8. お風呂の問題

シナリオによっては、PCB のコーティング全体に非濡れが生じます。 たとえば、回路上に金の表面仕上げをコーティングすると、無電解金浴の不均衡により基板全体が濡れなくなります。

9. 酸化

はんだ付けを受けると基板が酸化し、濡れなくなります。 酸化物、ベース基板、はんだの介在により十分な接着が妨げられます。 これにより、PCB 表面全体が濡れなくなり、酸化が生じます。

10. はんだペーストの不足

はんだペーストの量が少ないと、常に濡れなくなる場合があります。 安定した信頼性の高いはんだ接続を作成するには、はんだペーストの良好な広がりが不可欠であると思われます。 ただし、PCB のアセンブリで使用するはんだペーストの量が少ないと、ボードのベース基板とはんだの間に適切な接着接続が形成されない可能性があります。 したがって、十分な量のはんだペーストにより、PCB の表面は約 100% 濡れます。

11. はんだペーストの選択が不適切

はんだペーストは濡れ防止に重要な役割を果たし、他のものよりも優れた効果を発揮します。 通常、フラックスとともに、活性の高いはんだペーストは、活性の低いはんだペーストよりも大きな影響を与えます。 濡れないリスクを最小限に抑え、はんだ付け性を向上させます。

12. 期限切れのはんだペースト

PCB はんだペーストの使用期限を過ぎると、フラックスが基板表面から酸化物や汚染物質を除去して濡れ性やはんだ付け性を向上させるのに十分な活性化を行わないため、以前ほど強く接着できなくなる可能性があります。

13. 不十分なはんだ付け温度

はんだ付け温度が低すぎると、はんだが金属基板と適切に接合するには一定レベルの熱閾値が必要となるため、PCB が濡れなくなる傾向があります。 ただし、何らかの理由ではんだ付け温度がそのしきい値を超えない場合、はんだペーストは PCB のパッドまたは PCB コンポーネントに適切に付着しません。 この問題は通常、鉛や錫の合金と比較して融点が高い鉛フリーのベースで発生します。

14. はんだ付け温度のばらつき

はんだ付け温度が変動したり一貫性がなかったりすると、フラックスの活性化プロセスが忘れられ、PCB の一部の領域ではんだの接着力が低下するため、PCB の表面が濡れなくなる可能性があります。 ただし、PCB の表面上の特定の問題箇所がフラックスの活性化温度に達する熱を受けていない場合、はんだペーストはそれらの特定の領域に必要に応じて付着しない可能性があります。

15. 短い浸漬時間

はんだペーストが回路上に留まる時間は、回路表面の金属基板との接着能力に直接影響します。 さらに、はんだを適切に取り付けるのに十分な時間がない場合、基板内または基板の特定の部分が濡れなくなる可能性があります。

16. 長い浸漬時間

一方、リフロープロセス中にはんだペーストが回路上に十分に長く留まる場合、余分な時間により、はんだ付けプロセスの前に PCB フラックスが消耗する可能性があります。 ただし、過剰な浸漬時間により PCB フラックスが不活性になると、その後非濡れ性が上昇します。

17. はんだペーストとメッキ材料の不一致

金属メッキ層の材料とはんだペーストの種類が適合しない場合、はんだペーストは回路パッドと表面のコンポーネント間の結合を刺激するのに効果がなくなります。

18. より小さなチップ

より小さいチップは、薄いはんだペースト層で構成されます。 このようなシナリオでは、はんだペースト層が PCB 全体の支柱を十分に濡らすことができない可能性があります。

19. 汚染されたフラックスまたははんだペースト

汚染されたフラックス中のはんだペーストは、コンポーネントを接続したり、回路を効果的に洗浄したりすることができず、また十分な濡れを認めません。 汚染物質は、回路の表面に望ましくない残留物を残すこともあります。 はんだの流れに干渉し、濡れません。

リフロー時のはんだ濡れ不良の防止

湿潤性能の向上にはさまざまな手順が役立ちます。 ただし、これらの手順が常に機能するとは限りません。 したがって、PCB 設計に適した方法を選択してください。

・高活性はんだペースト

これにより、特に丈夫な表面仕上げや酸化した表面をはんだ付けする場合に、より良い濡れが得られます。

異なるタイプのはんだペーストを選択すると、濡れ効率が大きく変わります。 したがって、当社は、製造特有のニーズに完全に適合し、最大の濡れ性を可能にする、さまざまなはんだペーストの廃棄物を提供します。

· 酸化物を最小限に抑える

酸化の少ない PCB 表面材料を選択することもできます。 これでは作業が不可能に思えるかもしれません。 ただし、リフロープロセス中に高活性ペーストとともに窒素を使用して作業することもできます。 これは、リフロープロセス中に生成される酸化物レベルを減らすのに役立ちます。

· はんだペーストの追加

濡れ不良の問題を解決する効果的な方法は、ステンシルを変更することです。 これにより、はんだペーストの容量を増やして使用することができます。 追加のはんだペーストがうまくいかない場合は、より大きなリード部品を選択してください。 これにより、少量のはんだペーストの払い戻しが可能になり、はんだ接続を完了できるようになります。

· リフロープロファイルの調整

ソーク時間を長くすると、はんだ付けプロセスの温度が均一になり、問題のある領域が除去されます。 これにより、コンポーネントのリード線とパッドの両方を適度に湿らせることができます。 ただし、液相線を超える時間を長くすると、凍結し始める前に液体状のはんだを完全に流動させることができます。