PCB では、ライン効率とは、ピック アンド プレース ロボットが PCB の表面上にコンポーネントを配置するのにかかる比率を指し、これを SMT アセンブリの人員配置時間で割ったものです。 ライン効率はさまざまな方法で測定できます。 これらには、容量使用率が含まれます。 生産プロセスを平均ライン効率および許容可能な生産量と比較します。 容量使用率の値が得られます。

ラインの効率は、PCB の生産および組み立てプロセスにおいて重要な役割を果たします。 したがって、生産ラインを取り扱う際には、ライン効率に関する完全な知識が必要です。 メーカーは、回路基板の組み立てプロセスを高速化すれば、簡単に大きな収益を得ることができます。 一方、メーカーがシステムの問題に直面し、効率が低下し、その結果、生産不足が生じた場合は、 したがって、このような場合には、問題の根本原因を特定し、できるだけ早く取り除く必要があります。

ライン効率の計算式

SMT ラインを使用する際のライン効率を計算するには、その効率レベルを必ず考慮してください。 多くの専門家によると、SMT の効率測定は少し複雑なプロセスのようです。

ラインの効率計算式は、P&P マシンがすべてのコンポーネントを PCB に配置するのにかかる時間を指し、これを SMT 生産ラインの人員配置にかかる時間で割ったものです。 簡単に言うと、これは、位置決め時間 (時間) に人員配置時間 (時間) を 100 倍したものを指します。ただし、これにより、パフォーマンスの単純、正確、明確な値が得られます。

多くのメーカーは、SMT ラインではなく生産ラインの効率を活用することに消極的であるようです。 生産ラインの効率では測定時の時間が考慮されていないため、この比率が最適な時間や労働時間ではなく、実際の人員配置時間に基づいているためにこのようなことが起こります。 したがって、制御できない外部要因が生産性レベルに最も大きな影響を与えることに注意してください。 市場の需要に対して、PCB アセンブリの量には工場が必要です。

さらに、SMT 時間と実装時間の計算プロセスが簡単になるため、効率ライン数を手間をかけずに迅速に測定できます。 P&P オペレーターは、コンポーネントの配置を読み取る必要があります。 これらの記録された読み取り値の助けを借りて、配置時間を簡単に特定できます。

さらに、管理者がすべての記録をコンピュータ化して安全に保管しておけば、スタッフの勤務時間を簡単に測定することもできます。 また、スタッフや従業員の休憩時間も職員勤務時間にカウントされます。 したがって、ラインの効率を高めるために、スタッフの会議、食事、休憩などのすべての記録を必ず保管してください。 これにより、すべての作業者が常にライン上で作業できるようになります。

したがって、これにより、ラインの正確、明確、一貫したジョーンズ効率値が得られます。 ご存知のとおり、SMT 生産ラインの効率は、効率と生産性を測定する効果的な方法となります。 したがって、今後はこの方法を使用してラインを測定してください。

エレクトロニクス分野のライン効率の向上

生産ラインの効率を向上させるための優れた方法がいくつかあります。 データの使用と同様に、データの収集も非常に重要であると考えられています。 さらに、ラインの効率を計算する以外に、ラインの効率に影響を与える要因を見つける必要があります。 チームのパフォーマンスを分析するのにも役立ちます。

収集されたデータ品質分析は、生産性の遅れを特定するのに役立ちます。 ただし、これにより、全体の効率を向上させる変更や変更が行われます。 生産性が低下する原因としては、次のようなものが考えられます。 生産ラインにはオペレーターが多すぎるか、オペレーターが不足している可能性があります。 生産ラインには不適切な構成や時間管理の問題が含まれる場合があります。 さらに、生産ラインで使用される機械や装置の機能や古い動作。

組立ラインのバランス調整の利点

・廃棄物の削減

無駄を待つことは、無駄のない製造上の無駄の一種を指します。 これは単に、操作の非同期中に発生する自由時間を指します。 たとえば、廃棄物の待機は、オペレータが材料やその他の作業を完了するのを待っているときに発生することがほとんどです。 また、無駄な待ち時間も発生するため、設備のダウンタイムも発生します。 設備が稼働しなくなった時間を指します。 ただし、ラインバランシングにより、すべての機械とオペレーターが連携してバランスの取れた作業環境を作り出すことができます。 機械やオペレーターに過度の負担をかけません。 したがって、このようにしてラインバランシングによりダウンタイムが最小限に抑えられます。 これにより、待ち時間の無駄が自動的に削減されます。

・在庫の無駄を減らす

在庫廃棄物は、別の廃棄物タイプとして機能します。 過剰な原材料、完成品、または未完成の仕掛品を指します。 在庫の無駄は資本の非効率な使用を決定します。 しかし、ラインバランシングにより生産が標準化されます。 これは、過剰な在庫や蓄積を簡単に回避できることを意味します。 これにより自由時間が減り、最小限の WIP のみが確実に残ります。 同時に、生産時間を希望の時間に近づけることで、予定通りの納品が保証されます。

・凹凸を吸収

ライフバランシングにより、生産ラインのばらつきを最小限に抑えます。 ただし、バランスラインとは、どのような変化にも柔軟に対応できる安定したラインのことを指します。 たとえば、顧客が変更を要求した場合、ラインバランシングを使用して操作を迅速に再調整する必要があります。 さらに、バランスライン上の変更の影響を簡単に作り出すことができます。 したがって、変更されたラインを修正して生産速度を固定することが容易になります。

· 生産コストの削減

完全にバランスの取れたラインにより、機械と作業者が同期して動作できるようになります。 オペレーターはただ黙って立っているだけでは報酬を得られません。 一方、機械もその潜在能力を最大限に発揮して動作する必要があります。 しかし、簡単に言うと、機械と人員の能力を最大限に活用することです。 このようなプロセスの効率化により、利益が増加し、コストが削減されます。

PCB 製造業界にとってライン効率が不可欠なのはなぜですか?

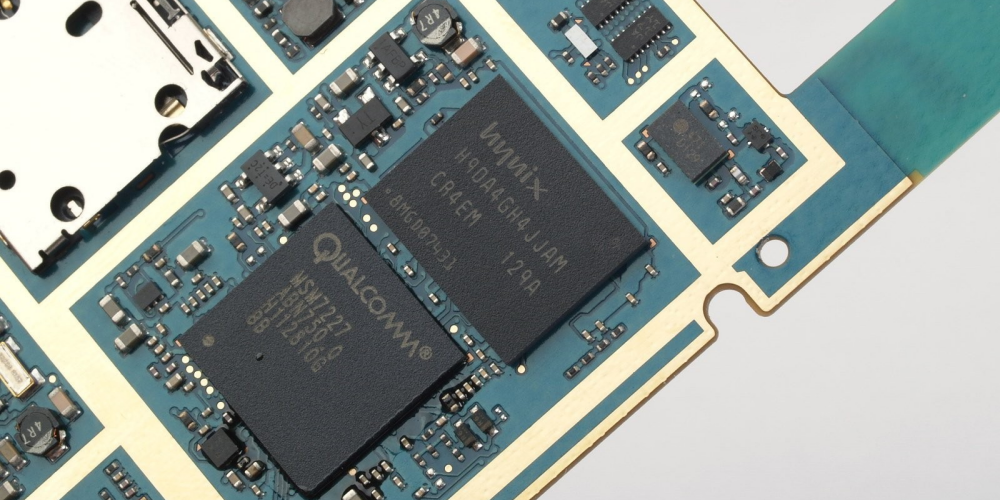

PCB メーカーの利益は、いくつかのビジネス指標に依存します。 これらの指標は、生産または組立ユニットの複雑な機能を示します。 ライン効率もそれらの要素の 1 つとして機能します。 ライン効率には、PCB のライン組立単位の効率を測定する 2 種類の方法があります。 これら 2 つの要素には、表面実装ラインの効率と生産ラインが含まれます。

PCB メーカーの大多数は、一貫した正確な結果が得られるため、SMT ラインを使用する傾向があります。 生産ラインは不完全であるため使用しません。 生産ライン効率の比率には、最適時間や労働時間は含まれません。 したがって、オペレーターにとってはさまざまな種類の課題が生じ、ラインの効率に直接影響します。 同時に、SMT 生産ラインの効率は最もよく使用される指標として機能します。 スタッフの時間を記録することで、正確かつ簡単に測定できます。 さらに、ラインの効率を計算するための出力データを分析して、劣化要因を見つける必要があります。 前に読んだように、このデータは生産性の遅れを見つけるのに役立ちます。

ライン効率とは、組み立てのリソース生産量を評価するのに役立つ重要なビジネス マトリックスを指します。 生産効率を測定する際、ORE や OEE、全体的な設備、リソース効率などの他の要素が組み込まれます。 ラインの効率を特定することは、委託製造業者が手作業を削減し、ラインごとのコンポーネントの配置を強化するのに役立ちます。 ただし、これにより配送遅延のリスクが軽減されます。

さらに、PCB メーカーは、複数の製品をまとめて生産する多様な製造を採用する傾向があります。 このような場合、生産の最適化は段取り替えのタイミングにも依存します。 製品のバッチを 1 対 1 に切り替えると、ライン組立全体の使用率が制限されます。

主要SMTライン機械効率

PCB アセンブリの SMT ラインには、次のいくつかの重要な機械と装置が含まれています。

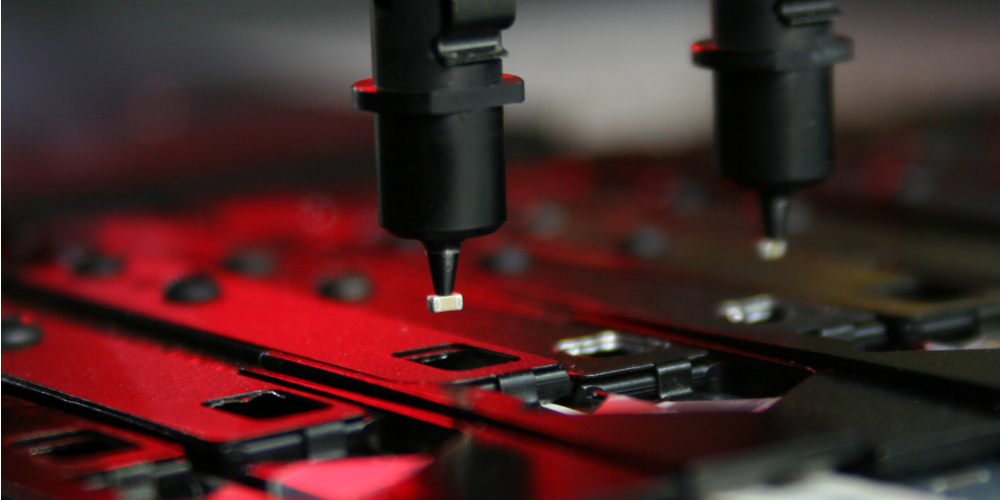

· ピック&プレイスマシン

この P&P マシンは SMT コンポーネントを選択し、ロボット配置ハンドを使用して PCB の表面上に正確に配置します。 ただし、はんだ表面の張力により、後のはんだ付けリフロープロセスで SMD が自動的に位置合わせされて引き出され、コンポーネントの配置における小さな誤差が修正されます。

・はんだペーストミキサー

はんだペーストミキサーは、その名前が示すように、はんだペーストと粉末を効率よく均一に混合します。 印刷プロセス、リフロー、機能の標準化に役立ち、手作業の必要性を最小限に抑えます。

・オーブン

SMTラインではオーブンとリフローが異なります。 オーブンは PCB を焼いてあらゆる種類の水分を除去し、SMT ラインの最後に置かれます。

・SMTローダー

SMT ローダーは、回路基板をはんだ付け印刷装置ラックに自動的に配置します。

・はんだペースト印刷機

はんだペースト印刷装置は、はんだペーストを印刷して基板から剥がします。 これは、SMT 生産ラインの P&P デバイスの後に行われます。

・はんだペースト検査機

SPI は、はんだペースト検査装置を指します。 はんだ付け印刷プロセス後の PCB 表面上のはんだペーストの体積、厚さ、面積を分析します。

・リフロー装置

リフロー装置は P&P 装置の次に登場します。 SMT コンポーネントと PCB の間のはんだペーストを溶かし、それらの間に溶接接続を作成します。 その後、はんだペーストを冷却し、溶接結合を固化させます。

・ あおい

AOI 装置は、2 つの AOI の間にリフローはんだ付け装置を挟みます。 最初のマシンは、コンポーネントをリフローに送る前に、コンポーネントの配置におけるあらゆる種類の障害やエラーを識別します。 2回目のAOIではリフロー後のはんだ付けミスや失敗をチェックします。

・ ドッキングステーション

ドッキング ステーションは、SMT 生産ラインの個別のマシン間の中間停止を提供します。

・SMTアンローダー

SMT アンローダーは、その名前が示すように、SMT ローダーとは逆の方法で動作します。 ただし、組み立てられた基板を受け取り、はんだ付けリフロープロセス後に保管します。

SMTラインの効率化開発動向

SMT 生産ラインには、いくつかの継続的な傾向があります。 そのうちのいくつかは次のとおりです。

· CIMS アプリケーション

CIMS は、コンピュータ化された企業向け製造システムを指します。 基本的には生産プロセスと設計をリンクさせて、SMT 生産の準備にかかる時間を最小限に抑えます。

・効率向上

効率は高生産の源と考えられています。 同時に、SMT ラインは人的要因を継続的に廃止しています。 ただし、効率を向上させるには、SMT ライン全体に集中型 CMS を実装するようにしてください。

・ 環境を守ること

SMT の生産ラインでは、環境汚染につながる接着剤、はんだペースト、フラックス、梱包材などの材料が使用されます。 ただし、PCB 組立業者および製造業者の大多数は、環境に優しい生産プロセスを使用し始めています。 彼らはまず汚染源を特定し、その過程で使用される量を分析します。 次に、周囲への影響を最小限に抑え、環境に優しい環境を作り出す方法を模索します。

・柔軟な生産環境

インターネットの発展とグリッド IT は、製品のデータ管理とともにプロセス データの制御を提供します。 これによりSMTラインの機能が向上します。 さらに、保守管理の向上にも役立ちます。 したがって、最終的には、SMT 生産ラインの柔軟なデータ統合生産体制を構築します。

結論

SMT ラインは、プリント基板の組み立てプロセスにおいて重要な役割を果たします。 これらの SMT ラインには、さまざまなタイプの機能を実行するさまざまなタイプのハイテク機械が含まれています。 この記事では、SMT 生産ラインに関して知っておく必要があるすべての詳細を説明しました。 ただし、何らかの種類のクエリがまだある場合は、 お気軽にお問い合わせください。