電子製品の現在のフォームファクターにより、物理コンポーネントの形状がより高密度になる正確な時間が短縮され続けるにつれて、複雑なコンポーネントの配線の課題はますます困難になっています。

これは、ピン数が多く、ピッチの細かいボール グリッド アレイを使用する FPGA を使用するデザインでよく見られます。 このファンアウト設計により、デバイスのすべてのピンにアクセスできるようになります。 高密度システム全体でスルーホール ビアを使用する一般的な方法は、スペースを取りすぎて役に立たない可能性があります。 PCB トレースの効果的な配線には、現在の多くの設計に適用される新しい設計手法の適用が必要です。

スタックビアとは何を意味しますか?

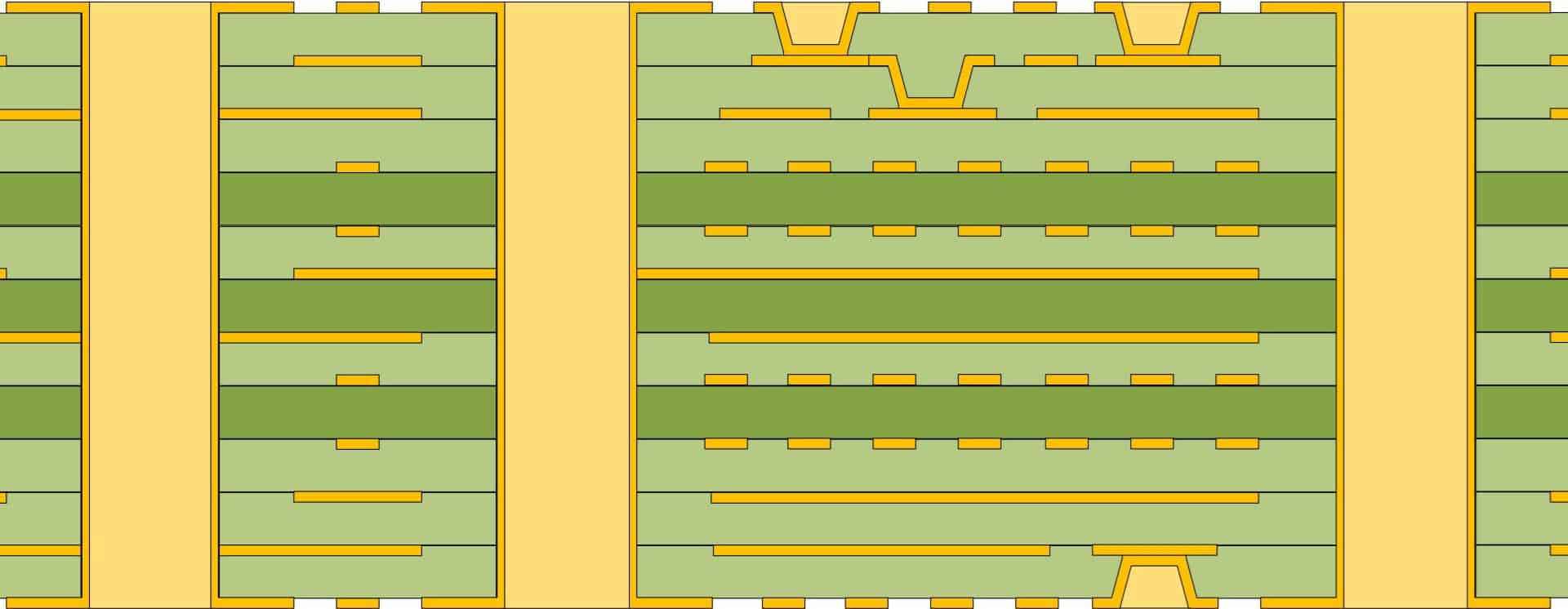

多くのビアが積み重ねられてスタックビアを形成します。 すべてのビアは最初にドリルで開けられ、その後金属化され、電気接続を確保するために底部と上部に小さな環状リングが維持されます。 環状リングは非常に小さく、薄さが約 0.002 インチであることが多く、高精度の位置合わせが必要でした。

スタックビアは、相互に積み重ねることができ、スルーホールビアよりも回路基板上の占有面積が小さいため、より実用的であるだけでなく、高密度基板の効果的な配線にも適応できます。 スタックビアを効果的に利用することで、層接続における完全な柔軟性が可能になります。 さらに、ビアに関連することが多い寄生容量も減少します。 確実なビア間接続を保証するには、スタックビアを備えた PCB の製造にはさらに多くの手順が必要です。

たとえコストがわずかに高くても、配線の柔軟性が向上すると、設計を効果的に配線するか、配線する方法がないかの区別がつき、優れた設計ソリューションが得られます。 当社のエンジニアリング チームは、コンポーネントの密度が増加し、基板の表面積が減少し続けるにつれて、このレイアウト方法の適用がますます実現可能になり、場合によっては必要になると予想しています。

スタックビアの製造

スタック ビアは、スタッガード ビアよりも製造プロセスに多くの段階を必要とします。 したがって、さらに複雑になります。 ここでは、多数のビアが積み重ねられています。 複数のレイヤーを接続する際に占有スペースが少なくなります。 このように相互に積み重ねる前に、各ビアにドリル加工が施されてからメッキされます。 下部と上部には、2 つの環状の幅の狭いリングが用意されています。

下部は電気接続に使用され、上部は正確な位置合わせを示します。 デザインは 3 つの異なる行為によって構成されます。

- 銅穴充填

- 平坦化

- スタックビアによる銅充填

- さらなるイメージング

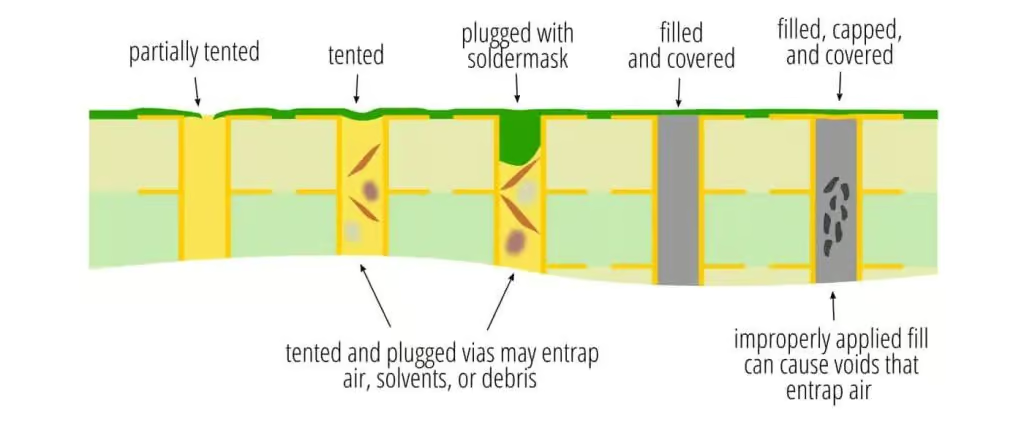

すべてのスタックされたビアを埋めるために、電気メッキされた銅が使用されます。 信頼性の高い電気接続を保証するだけでなく、構造的な安定性も提供します。 場合によっては、堆積された銅に欠陥が見つかることがあります。 ここではいくつかの課題について説明します。

銅の堆積が不適切なため、ビアがボイドになる場合があります。 構造内部では、このような空隙により局所的な応力が発生します。 結果として、スタックされたマイクロビアの信頼性も同様に損なわれる可能性があります。

無電解低品位銅は、マイクロビアの下のターゲット パッドとそのベースの間の結合を悪化させます。

ビアは PCB 設計にどのような影響を与えるのでしょうか?

ビアは、単純な回路基板を操作する場合には実際には必要ありませんが、多層基板を操作する場合には非常に重要です。 スタックビアは、さまざまな方向に互いの上を通過したり、下を通過したりできる柔軟性があるため、多層基板上で高いコンポーネント密度を実現するのに役立ちますが、トレース密度も増加します。 多数のトレースは、垂直接続要素として機能するビアのおかげで互いに接続できます。

多層 PCB の配線プロセスにビアが使用されない場合、表面実装のコンポーネントは回路基板上に密集して詰め込まれてしまいます。 PCB 層間の電力と信号の転送もビアによって容易になります。

ここでは、回路基板におけるスタック ビアの効果や用途と、いくつかのビア形式について説明します。

信号ルーティング

大多数の PCB は、信号配線のためにグリッド上に配置されたスルーホール ビアを採用しています。 マイクロビアは高密度の基板に使用されますが、高密度の基板には埋め込みビアまたはブラインドビアが必要になる場合があります。

エスケープルーティング

大型の SMT コンポーネントの場合、通常、ファンアウト配線として知られるエスケープ配線を提供するためにスルーホール ビアが使用されていました。 それにもかかわらず、状況によっては、マイクロビアまたはブラインドビアが使用される可能性があります。 パッド内ビアは、ピン数の多いボール グリッド アレイを備えた非常に高密度のパッケージに必要です。

電源配線

グランドおよびパワーネットに使用されるビアは、より大きな電流を流す役割を果たすため、ここではより幅広のスルーホールビアが使用されることがよくあります。 ただし、ブラインド ビアもオプションです。

温度調節

熱を放散するために、スルーを利用してコンポーネントが接続されている内部プレーン層を介してコンポーネントから熱を伝達します。 サーマルビアはこの容量に利用されるビアであり、この目的を実行するにはより大きなブラインドビアまたはスルーホールが必要です。

千鳥配置マイクロビアとスタック配置マイクロビアの違いは何ですか?

アスペクト比の小さなマイクロビアをレイヤーごとに作成するこの方法により、最初はデザインに多くのブラインド ビアや埋め込みビアを含めることに抵抗があったにもかかわらず、さまざまなスタック アプリケーションでマイクロビアを実行できるようになります。

埋め込みビアは単に互いの上に積み重ねられるか、またはブラインド マイクロビアが埋め込みビアの上部に積層される場合があります。 HDI PCB では、これは多くの層にまたがる一般的な方法として知られています。

このスタック内の次のビアが実装およびメッキされるときに確実な接触を保証するには、スタック内に存在する内部埋め込みマイクロビアを導電性ペーストを使用して充填し、その後メッキする必要があります。 千鳥配置マイクロビアは、後続の層に存在するマイクロビアが通常互いにオフセットしている積層マイクロビアのオプションとして機能します。

基板の多くの層は、相互に直接接触していませんが、千鳥状のビアによって接続されています。 上下のレベルでは位置がずれているように見えます。 千鳥配置のマイクロビアに必要な手順は大幅に少なくなります。 このようなレーザーで開けられたビアは、実際には、次に開けられる穴が前の穴の隣にないため、銅の充填を必要としません。

千鳥配置ビアは基板の層をリンクしますが、互いに直接接触しません。 上のレベルと下のレベルでは、通常、その位置がオフセットされます。 千鳥状マイクロビアに必要な設計手順は少なくなります。 レーザーで開けたビアでは、後続の開ける穴が最初の穴の隣にないため、実際には銅の充填は必要ありません。

スタックビアの利点は何ですか?

多くのビアが積み重ねられてスタックビアを形成します。 すべてのビアは最初にドリルで開けられ、その後金属化され、電気接続を確保するために底部と上部に小さな環状リングが維持されます。 多くの場合、環状リングは非常に小さく、幅が 0.002 インチと非常に狭いため、高精度の位置合わせが必要です。

また、スタックビアは、一方のビアを他方の上に積み重ねることができるため、スルーホールビアよりも回路基板上で占める面積が小さくなり、高密度基板がより柔軟で実用的になる可能性が高まります。

スタックビアを効果的に利用することで、層接続の完全な柔軟性が可能になります。 さらに、ビアに関連することが多い寄生容量も減少します。 確実なビア間の接続を保証するには、スタックビアを備えた PCB の製造にはさらに多くの手順が必要です。

それにもかかわらず、費用が多少高くなっても、配線の柔軟性が向上すると、デザインを効果的に配線できるか、それを達成できないかの区別がつき、結果としてデザイン ソリューションが向上します。

今日の小型化、およびいくつかのアプリケーションにおける高い信号伝送性能と拡張性を考慮すると、スタックドビアは、PCB を製造する際の密度とサイズの問題をさらに強化する技術であり、どちらも重要です。

アスペクト比が 1:1 を超えるブラインド ビアがあり、穴あけ要件が多数の層にまたがる場合、スタック ビアは最も信頼できる内部接続オプションとなります。

単一の中心の周りに複数のビアが一緒に作成され、スタック ビア、積層埋め込みビアおよびブラインド ビアとも呼ばれます。 中心が異なる積層ビアは、千鳥配置ビアとして知られています。 スタックビアは、スペースの削減と密度の向上に加えて、内部接続、ルーティング機能の向上、寄生容量の削減という点で柔軟性も向上します。

結論

要約すると、スタックビアは、相互に積み重ねることができ、スルーホールビアよりも回路基板上の占有面積が小さいため、より実用的であるだけでなく、高密度基板の効果的な配線にも適応できます。