場合によっては、一時的ではあるものの、電気接続を確実にする必要があります。 あるいは、行われたことを元に戻すために大きな振動を与えることもできます。 あるいは、ボード全体で一度に多くの接続を切断または作成する必要があります。

このような場合、ケーブル、プラグ、ソケットの通常の組み合わせは適切ではない可能性があります。 このため、バネ式ピンまたはバネ式ピン コネクタの使用を検討することができます。

スプリング式ピンの特性

私たちの接続の場合、バネ仕掛けのピンは次の特性をもたらす可能性があります。

1. 圧力をかけると、ほぼ同時に、非常に広い範囲にわたって複数の接続を作成または切断できます。 これらは、接続、テスト、および取り外しを迅速に行う必要がある釘の床などのテスト治具に役立ちます。

2. また、両方のボードの一方にのみはんだ付けコンポーネントが必要です。 ほとんどの場合、このボードは量産されないものです。 さらに、嵌合側には最小限のパッドが 1 か所だけ必要になります。 これは、スペース、コスト、配線領域の節約に役立ちます。

正しく選択され、適切に設計されていれば、振動のある環境でも動作する可能性があります。

3. これらの圧縮された接続は垂直方向にコンパクトになる可能性があります。 ボードを近くに積み重ねることができる

スプリングを使用すると高さに柔軟性があり、ボードが千鳥状に積まれていたり、ボードが平らでない場合に便利です。

4. とても便利です。 ただし、スプリング式ピンの仕様を検討したことがある人なら、選択できる組み合わせがたくさんあることをよく知っています。 これらには、材料、先端形状、直径、高さ、メッキ、材料、高さ、ハウジング、力などが含まれます。

この記事では、自動化されたコンポーネントの製造と配置の互換性に関連する機能にさらに焦点を当てます。

正しく理解する

まず、電気接続は信頼性が高く堅牢でなければならないことを知っておく必要があります。 また、バネ仕掛けのピンは適切な角度で配置する必要があります。 さらに、それらは反対側にあるコンタクトの中心と適切に位置合わせされている必要があり、加えられた圧力によって座屈したり、曲がったり、位置がずれたりしてはなりません。

ピンの反対側にあるコンタクト パッドは、位置合わせの振動や不一致を考慮できるように十分に大きく平らであり、このコンタクトが時間の経過や使用によって劣化しないようにメッキされている必要があります。

ご存知のとおり、コンポーネントの配置は、自動ピック アンド プレース マシンを使用して行うことも、手動で行うこともできます。 通常、高コンポーネントのボードの場合、ピック アンド プレイスは安価です。 したがって、理想的には、プロセスとうまく連携するコンポーネントを選択するように努めます。 スプリング式ピンについて言及するときは常に、「収容された」コネクタ アレイ内のすべての個別ピンの上部、またはこれらのピンのサブセットにのみキャップを取り付ける必要があります。 ピック アンド プレース ヘッドは、このキャップをつかんで配置します。

また、ピック アンド プレース マシンで適切に動作する特定のパッケージで提供される必要があります。 これらには、テープ、チューブ、トレイ、リールなどが含まれます。「バルク」または「バラ」で納品される場合、組立業者は手動でピック アンド プレース フィーダーに配置するか、手動ではんだ付けする必要があり、最終的に追加料金を請求することになります。 仕事が終わりました。

安定性と調整への取り組み

ここでは、安定性とアライメントについて説明します。 以下に、注意すべきいくつかのプロパティを示します。

スルーホールまたは表面実装

バネ仕掛けのピン用のスルーホールは「テール」と呼ばれることもあり、強固なはんだの安定性と接合を提供します。

コネクタまたは単一アレイ

単一のピン、特にハウジングのないピンは、組み立て中および使用中に安定性の問題が容易に発生する可能性があります。

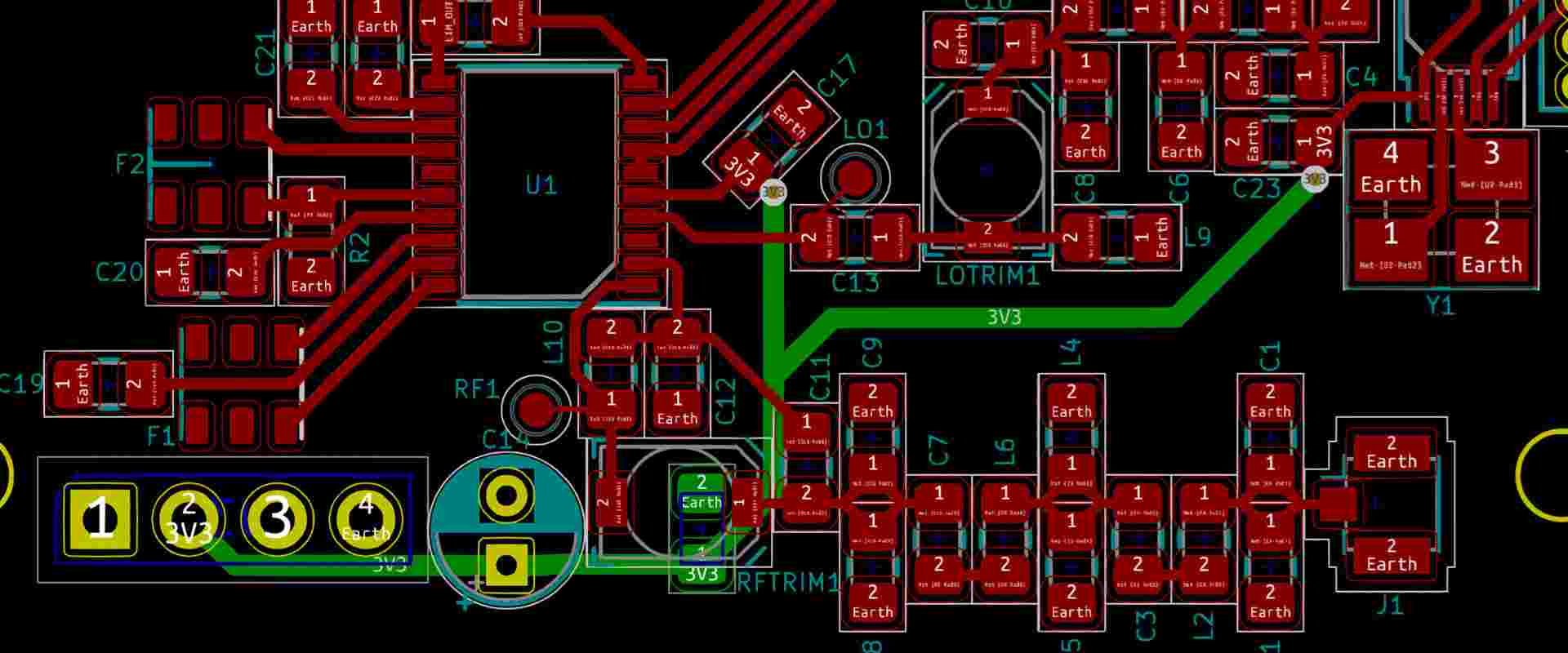

コネクタ配列の構成

はんだ付けするたびに 1 つの列に位置ずれが発生する可能性があります。 したがって、信頼できる選択は 2 x 2 配列以上です。 したがって、2 x 3 構成と 1 x 6 構成のどちらかを選択する必要がある場合は、前者の方が適しています。

長さに対する底面積の割合

ピンが長くなると、ベース面積は小さくなります。 これにより、信頼性の低下や位置ずれが発生する可能性が高くなります。 その「長さ」を定義するのは難しいです。 ただし、これには特に表面実装ピンに注意する必要があります。

安定性と位置合わせの点で、最も適切なスプリング式ピンは、「テール」をできるだけ短くしたスルーホールで、より大きな構成で配置するか 2 つずつ収容するものです。 表面実装を使用したい場合は、 長いピン、特に単一のピンの場合は、まず組立工場に相談して、その設備やプロセスに問題が発生したかどうかを確認する必要があります。

最後に、組み立てに関しては製造元の指示に従って作業し、アプリケーションに最適なバリエーションを選択する際には製造元に問い合わせてください。 これは、特に多数のパラメーターやオプションが使用可能な場合に、最適な決定を下すのに役立ちます。

スプリング式ピンの用途は何ですか?

ボードツーボード

少なくとも 2 つのボード間のボード間接続には、スプリング ロードされたピンが必要です。 スプリングの動きを利用して、これらのボードを重ね合わせることができます。 これは、基板の位置ずれ、公差の積み重ね、および同一平面性や平行度で見られる誤差に対処するのに役立ちます。

これは、バネ仕掛けのピンを使用するさまざまな方法で実現できます。 基板が垂直か平行か、水平か垂直かにかかわらず、当社は常にソリューションを提供します。 また、当社は、垂直方向または Z 軸に存在する限られたスペースに対応できるように、回路基板から離れた非常に薄型のスプリング ピンを提供しています。

デバイス/バッテリーの充電

バネ式ピンは、電源とデータ転送の理由から、ハンドヘルド デバイスやポータブル機器のドッキングにおけるバッテリーの充電に最適なソリューションとして機能します。 ばねの力、移動量、高さに関して多数のオプションがあるシステムに簡単に統合できます。

通常はスプリングピンのプランジャ先端で接触します。 このスプリング ピンにより、ブラインド嵌合が可能になるだけでなく、デバイスまたはバッテリをクレードルに配置するときの位置ずれも可能になります。 このため、このアプリケーションには最適です。

ブラインドメイト

アプリケーションによっては、設計上の視認性が制限されているため、レセプタクルの組み合わせと従来のピンの位置合わせが困難になる場合があります。 これは通常ブラインドメイトと呼ばれます。 嵌合中にレセプタクルとピンの位置がずれると、接続の欠落または不良、接点の損傷、ピンの曲がりまたは破損が発生する可能性があります。 これに対する適切な解決策は、挿入する必要がないため、強力なピンです。

これらのスプリング ピン接続は、導電性表面と接触するプランジャー チップを使用して作成されます。 通常、嵌合面はスプリング ピン プランジャーに比べて大きいため、コンポーネントへの潜在的な損傷や位置合わせに関する懸念が解消されます。

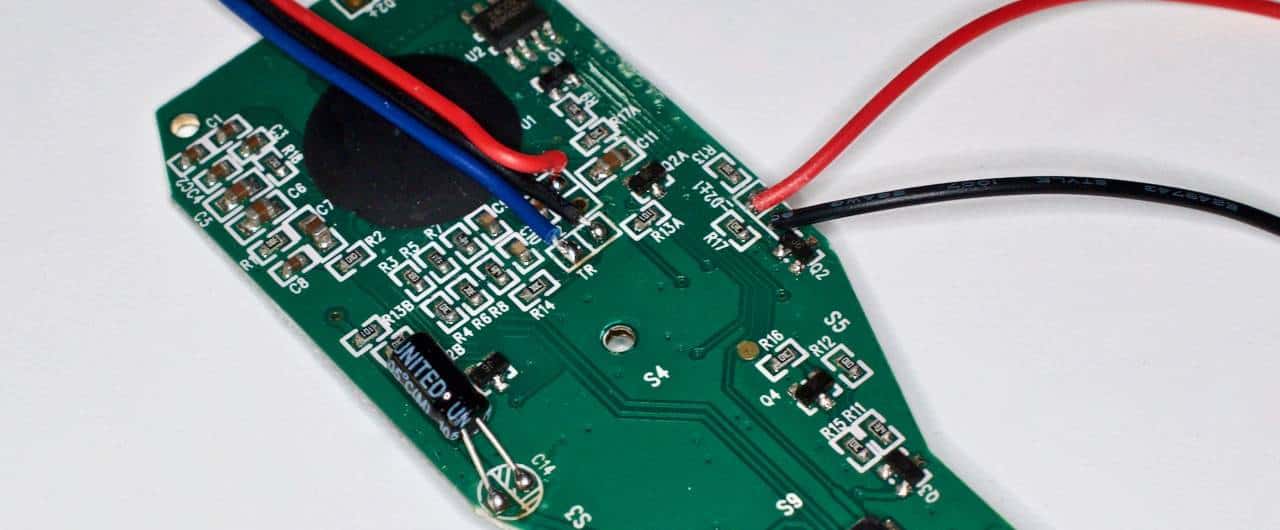

テストポイント

スプリング式ピンは、最終組み立て後に検証が必要なボードに存在するテスト ポイントとして非常に役立ちます。 また、信頼性と簡単なアクセスを提供する、大量の自動テスト環境にも適しています。

ケーブル終端

ワイヤ圧着終端またははんだカップ機能を備えたスプリング式ピンは、ケーブルまたはワイヤ ハーネスの用途に利用できます。 ケーブルをバネ式ピンに終端し、スプリング ピンをプラスチック ハウジングに圧入またはオーバーモールドすることにより、接続点としてバネ式コンタクトの利点を備えたケーブル終端コネクタを作成できます。 繰り返しますが、これは、通常はケーブル コネクタに関連するクイック接続やブラインド嵌合アプリケーションに最適です。

振動や衝撃条件下における当社のスプリング ピンの優れた性能により、長期にわたり持続的な信頼性が提供されます。 そのため、ケーブルの押し合いや取り扱いに最適です。

当社のスプリング式回路が提供するもの

場合によっては、適切なピンや理想的なピンを入手したり使用したりすることが不可能であることがわかります。 ただし、すべてのバリエーションに対応できますが、追加費用(巻き直し、カスタムジグ、ハンドプレイスメントなど)がかかります。疑問がある場合は、早めに連絡して、方法について話し合うことをお勧めします。 当社は、お客様のコンポーネントの選択に対応し、基板アセンブリを安価かつ効果的に処理できるようにします。

また、直径 0.45mm 以下のメッキ穴が必要なピンについては、重要な考慮事項が必要であることに注意してください。 製造工程上、めっき穴が部品のめっき穴として見えず、完成径が一定以下の場合はビアとして扱います。 また、ビアについては、コンポーネントの穴とは対照的に、穴が指定されたサイズに比べて小さい可能性があることを示す「負の許容差」を許可します。

コンポーネントのメッキされた穴がビアとして扱われないようにする非常に安全な方法は、ビアの分類のしきい値を下げることです。

結論

要約すると、バネ付きピンには大きな利点があります。 圧力がかかると、ほぼ同時に、非常に広い範囲にわたって複数の接続を作成したり切断したりすることができます。 これらは、接続、テスト、および取り外しを迅速に行う必要がある釘の床などのテスト治具に役立ちます。