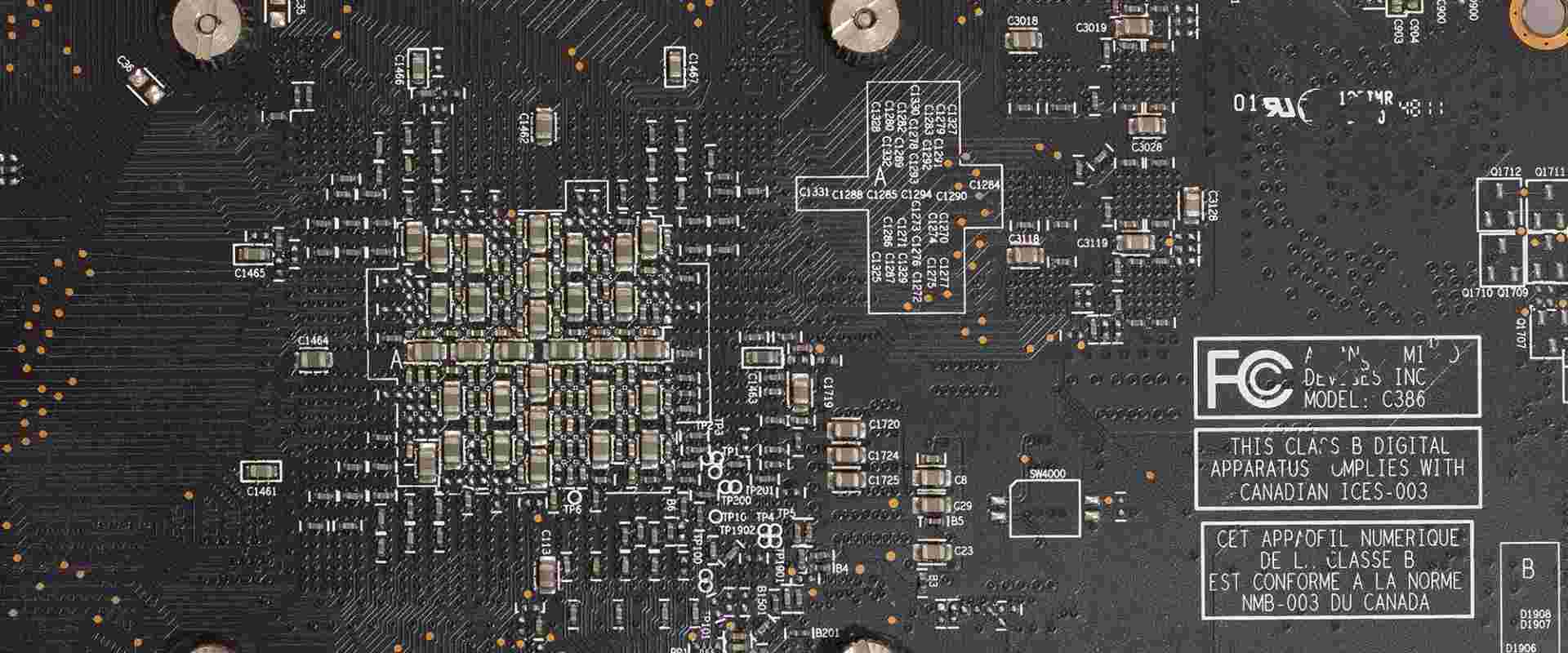

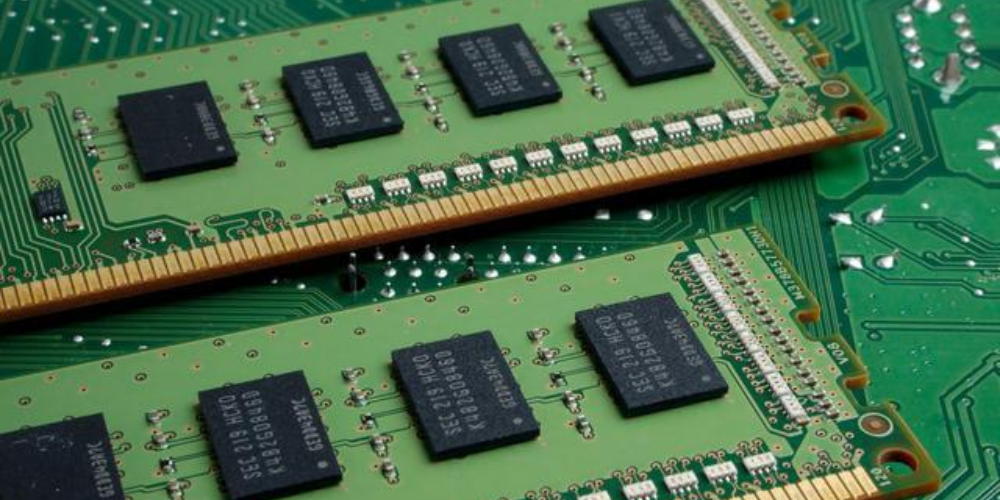

PCB にマット仕上げを選択するか光沢仕上げを選択するかという難しい決断を下す必要があります。 光沢のあるまたは光沢のあるはんだマスクと呼ばれる光沢のある仕上げ。 PCB は、マター仕上げと光沢仕上げの両方で良好に機能します。 したがって、選択することはそれほど重要ではありません。 ただし、ほとんどの場合、選択の決定はメーカーに委ねられています。 メーカーはデフォルトで光沢仕上げを選択します。

プリント基板の光沢仕上げとは何ですか?

PCB 光沢仕上げまたは光沢仕上げは、マット仕上げと比較して、光反射機能を備えた明るい色のはんだマスクで構成されます。 PCB マット仕上げの明るい外観よりも、孔のない柔らかい外観が得られます。

プリント基板のマット仕上げとは何ですか?

回路基板のマット仕上げは、光沢仕上げと比較してまったく光沢のない、暗い色のはんだマスクで構成されます。 光を反射する機能がなく、多孔質で柔らかい外観を与えます。

はんだマスクの標準に関しては、PCB の両方のはんだ仕上げに異なる要件はないようです。 高度な IPC-SM-840E 永久はんだマスクの認定と性能には、その使用データがあります。

このデータは主に、乾式および液体ソルダー マスク フィルムの材料のテスト、従来の PCB での使用に焦点を当てており、ユーザー、設計者、製造者が PCB の製造プロセスを容易に実行できるようにします。 使用する仕上げの種類は、ボードの機能にはまったく影響しません。

光沢仕上げのメリット

PCB 仕上げを使用する利点のほとんどは、主に設計者の美的好みに依存します。 次の理由により、マット PCB 仕上げではなく光沢のある PCB 仕上げを使用できます。

- 最も大きな理由は、PCB にクラシックで美しい雰囲気を与えるためです。 多くの設計者やメーカーはデフォルトで PCB に光沢仕上げを施しているため、その光沢のある外観が PCB にモダンなタッチを与えます。

- 2 つ目の理由は、光を反射する特性により摩耗の兆候を軽減するためです。

- 最後の理由は傷つきにくさです。 光沢仕上げは PCB の表面をより硬くし、PCB のマット仕上げと比較して傷に対する耐性が比較的高くなります。

マット仕上げのメリット

PCB の外観によって、PCB に必要なソルダー マスク仕上げも決まります。 光沢のあるものまたはマットなもの。 マット PCB 仕上げは、光沢仕上げよりも製造プロセスがはるかに簡単になります。 ただし、熟練したプロの製造者は、プロセスでどのようなはんだ仕上げを使用しても、高品質の製品を提供します。 半田付け仕上げを使用することには、次のような利点があります。

- まず、PCB の検査中に外観を視覚的に提供します。 マット PCB 仕上げには光沢や稲妻効果がなく、検査プロセス中に目に見える外観を与えます。 したがって、これにより、製造者は PCB の製造と組み立てにおいて明確で目に見える外観を得ることができます。

- 問題を簡単に検出するのに役立ちます。 マット PCB 仕上げは、光沢のある PCB 仕上げよりも簡単かつ簡単にエラーを検出する傾向があります。 目に見える性質があるため、エラーを見つけやすくなります。

- はんだボールの形成を軽減します。 多くの製造業者は、PCB マット仕上げははんだボールが形成されるリスクが少ないと示唆しています。 最近のデータによると、光沢率が低いほど、はんだボールの形成が少なくなります。

マット仕上げではなく光沢仕上げを選択する理由は何ですか?

マット仕上げと光沢仕上げの最大の違いは、単に見た目の美しさです。 多くの人は、見た目がはるかに優れているため、光沢のある PCB 仕上げを好みます。 光沢仕上げにより、PCB に光沢のあるタッチが与えられます。 明るい色調で、光を反射します。 同時に、マットな PCB 仕上げにより、暗く鈍い外観が得られます。 光沢仕上げは PCB を硬くしますが、Matter PCB 仕上げは PCB に柔らかな感触を与えます。

マット仕上げは傷がつきやすく、PCB 表面に仕上げの残留物が残ります。 同時に、光沢仕上げはマット仕上げよりも傷が目立ちやすくなります。 PCB の最初の外観を効果的で見る人を惹きつけるものにしたい場合は、光沢のある仕上げを選択してください。 ただし、製造プロセス中に光の反射率が高いため、見る人に迷惑を及ぼす可能性があることに注意してください。

バイヤーまたは製造業者は、次のような場合に、Matter PCB 仕上げの代わりに光沢のある PCB 仕上げを使用する場合があります。

- 製品の外観がマーケティング戦略に影響を与える場合は、PCB の美的雰囲気を高める光沢のあるタッチを選択してください。

- 次に、何を選択すればよいかわからない場合は、PCB 業界でデフォルトの仕上げとして機能する光沢のある光沢のある仕上げを選択してください。

PCB の設計でマット仕上げが使用されているかどうかを確認するにはどうすればよいですか?

はんだ層の抵抗によって、理想的な PCB レイアウトを作成する際にどのはんだ仕上げが適切に行われるかが決まります。 ほとんどの製造業者は、デフォルトで光沢のあるはんだ仕上げを選択しており、これも人気のある選択肢となっています。

両方のはんだ仕上げの主な違いは見た目の美しさです。 マット仕上げは暗く鈍く見えますが、光沢仕上げは光の反射機能により明るい色合いを与えます。 マット仕上げは柔らかな印象を与え、光沢仕上げは強くて硬い仕上がりタッチを提供します。 プリント基板の組み立てや製造工程において、はんだ付けの仕上げに変化をもたらすことはありません。 それは最後まで同じままです。 ただし、プロセスのコストに少し影響する可能性があります。

傷の性質によっても 2 つの仕上げに違いが生じます。 マット仕上げでは表面が柔らかいため傷が消えやすくなりますが、光沢仕上げでは傷がより目立ちます。 また、光沢はんだ仕上げのプリント基板は光反射率が高いため、製造工程において視認性に問題が生じる場合があります。 光沢フィルムの取り付け中、光ネットワークはフィルムの除去において重要な役割を果たします。

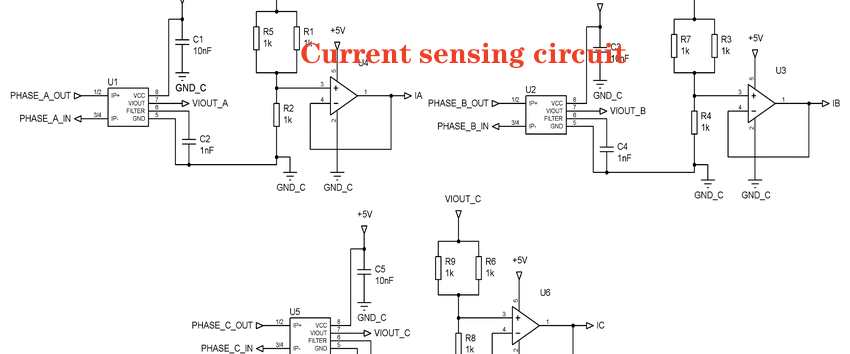

はんだボールの発生原因

- 表面のエネルギー

- 表面の硬さ

- ガラス転移温度

- フラックスの種類

- 水分レベル

- 表面の粗さ

表面の粗さは、はんだボールの形成において重要な役割を果たします。 しかし、その本当の仕組みはいまだ不明です。 粗い表面のソルダーレジストと平滑な表面のソルダーレジスト仕上げは異なります。

どちらも、いくつかの PCB のラミネートおよびマスクとして使用されます。 粗い表面では、溶けたはんだは凸形状のボールを形成しますが、滑らかな表面では凹形状のボールが形成されます。 凹面と凸面の両方により、はんだボールが形成される領域が減少しますが、より滑らかな表面を備えたマット仕上げにはありません。

光沢のレベルと溶接の欠陥との関連性に関するいくつかの研究では、写真画像の光沢が PCBA はんだ付けウェーブ プロセスにおける溶接の欠陥の量に影響を与える可能性があると解釈しています。 これらすべての溶接欠陥は、グローのレベルと直接相関しています。 光沢が少ないと、はんだボールの形成が少なくなります。 このプロセスは、溶接ブリッジや短絡の数に比べて高速になります。 これは、はんだブリッジやショートをなくしたり、その数を減らしたい場合は、光沢を抑えて、はんだボールの形成を減らす必要があることを意味します。

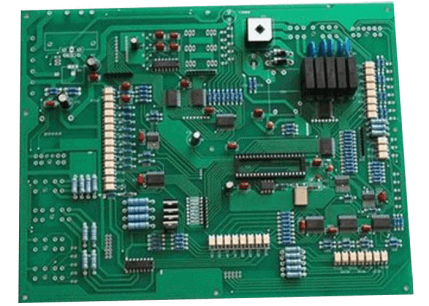

プリント基板に適したカラー仕上げを選択してください

・ 黒

基板の黒色は扱いが難しいです。 他の色のソルダーマスクに比べて、トレース、プレーン、オープンエリア間のコントラストは無視できる程度になります。 さらに、基板を注意深く観察するには大きな倍率が必要です。

痕跡を観察するには斜めの角度で影を作る必要があり、検査が困難になります。 さらに、リフローの際の熱吸収の問題も生じます。 さらに、フラックスは除去するのが難しいため、洗浄するのに多大な労力を必要とし、黒色の場合はさらに考慮する必要があります。

・ 青

ソルダーマスクの青色はArduinoの青色と同じようです。 緑色と赤色の PCB と比較して、トレース、プレーン、オープン スペース間のコントラストが低くなります。

青色のソルダーマスクは、PCB のエラーを観察および評価するために拡大する必要があります。 メーカーがPCBの色をArduinoと一致させる必要がなく、オフボードのトレースを気にしない場合には、青色のはんだマスクが理想的であることに注意してください。

・ 白

黒色のソルダーマスクは管理が難しそうだと思うなら、あなたはまだ白色のソルダーマスクに出会ったことがないのです。

研究者によると、白色のはんだマスクはあまり役に立たないようです。 白色 PCB は黒色 PCB よりもコントラストが低くなります。 ライトに向けても視認性は向上しません。

・ 黄色

ほとんどのエンジニアや設計者は黄色の PCB を選択しません。 黄色のソルダーマスクは、プレーン、トレース、ボイド間のコントラストが高いことを示しています。 主に緑色に似ています。

仕上げを選択する際に見積もるべき要素

マット仕上げと光沢仕上げの違いにより、どこにどの仕上げを使用するかが決まります。 現時点では、多くの人が適切な表面仕上げを探しています。 したがって、選択する際にはさまざまな要素を考慮する必要があります。

・パッド平坦度

ご存知のとおり、表面仕上げによっては表面が不均一で粗くなってしまいます。 これにより、はんだ付け性が性能を阻害したり、その他の要因が生じたりします。 ただし、平坦性が PCB で重要な役割を果たす場合は、均一で薄い層を持つ仕上げを選択してください。 OSP、ENEPIG、ENIG などの仕上げがこのカテゴリに分類されます。

・はんだ付け性、濡れ性

はんだ付け性は、PCB の製造プロセスにおいて重要な役割を果たします。 ENEPIG や OSP など、一部の表面仕上げによってはんだ付け性の問題が発生します。 同時に、HASL のような仕上げは、はんだ付け性において完璧であることが証明されています。

・金&アルミワイヤーボンディング

PCB にアルミニウムまたは金のワイヤ ボンディングが必要な場合は、ENEPIG および ENIG 仕上げをお選びください。

・保管条件

表面仕上げによっては PCB の耐久性が向上するものもありますが、表面仕上げによっては PCB が繊細で壊れやすくなります。 したがって、最適な表面仕上げを選択する際には、仕様と保管の管理を事前に念頭に置く必要があります。 取り扱い要件とリスクのない保管が両立する場合には、PCB を脆弱にするような表面仕上げを適用する必要があります。

· はんだ付けサイクル

また、PCB がはんだ付けおよび再加工プロセスを通過する回数も考慮してください。 PCB 表面仕上げの大部分はリワークに最適であると考えられていますが、浸漬錫のようにリワークに適さないものもあります。

· ROHS 準拠

RoHS 準拠は、PCB 表面仕上げの選択において重要な役割を果たします。 通常、鉛を含む一部の表面仕上げは PCB の RoHS 準拠には適していません。

結論

光沢仕上げとマット仕上げにはそれぞれ独自の利点と特徴があり、それが互いに異なります。 これらの利点と特徴により、さまざまな用途や用途にとって理想的なものとそうでないものがあります。 最終的には、PCB の製造が理想的な選択肢となります。

適切な PCB 表面仕上げを選択して適合させることは難しく、困難です。 これは主に PCB のコスト、品質、耐久性に影響を与えるためです。 ただし、製品のニーズと要件、コンポーネントの種類、外観、美観のレベル、および基板の信頼性を描写することで、PCB に適切な表面仕上げを選択することが容易になります。