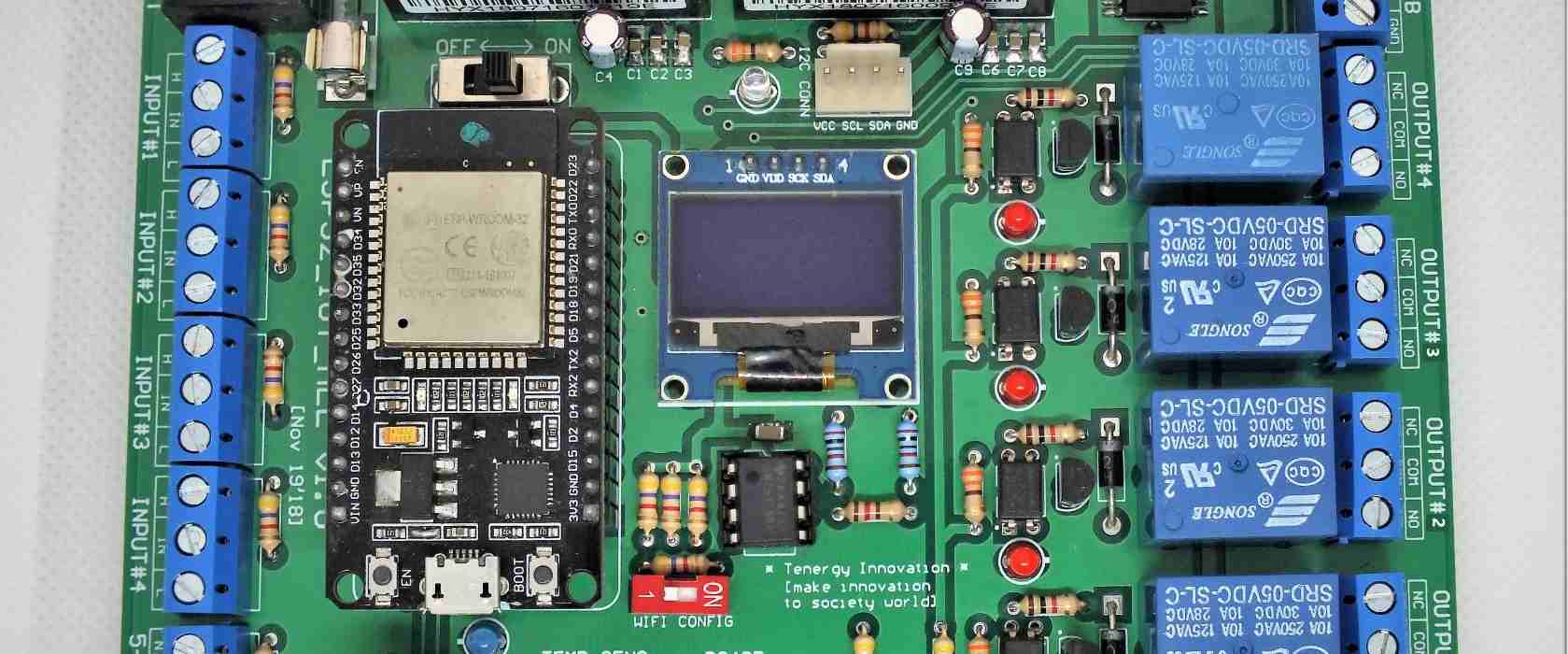

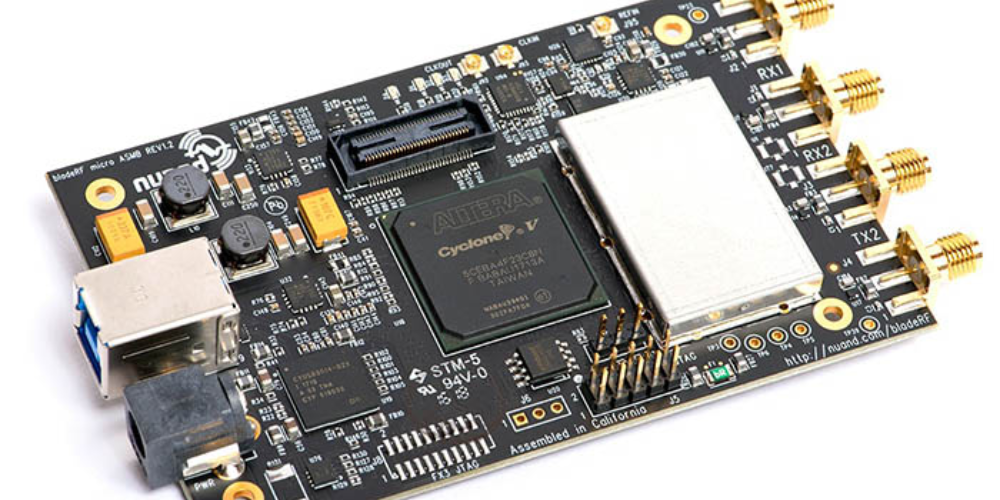

両面プリント基板は、電子機器の製造や組み立てにおいて重要な役割を果たしています。この基板は、両面に導電性のパターンを印刷することで、電子部品を接続するための回路を形成することができます。

両面プリント基板は、シンプルなデバイスから複雑な電子機器まで、幅広いアプリケーションで使用されています。この基板を使用することで、回路を効率的に配置し、スペースを節約することができます。また、両面に印刷された回路は、シングルサイドの基板よりも信頼性が高く、高密度な回路を実現することができます。

両面プリント基板は、電子機器の製造において必要不可欠な要素です。この基板の使用により、回路を効率的に配置し、高密度な回路を実現することができます。両面に印刷された回路は、信頼性が高く、幅広いアプリケーションで使用されています。

両面プリント基板とは何ですか?

両面プリント基板の定義

両面プリント基板は、電子部品を取り付けるための基板の一種で、両面に配線を印刷することができます。このように、基板の両面に配線を印刷することで、単面プリント基板よりも多くの電子部品を取り付けることができます。

両面プリント基板の用途

両面プリント基板は、様々な電子機器で使用されます。例えば、携帯電話、コンピュータ、テレビ、カメラ、音響機器、自動車の電子部品などです。両面プリント基板は、単面プリント基板よりも多くの電子部品を取り付けることができるため、より高度な機能を持つ電子機器に適しています。

両面プリント基板のメリットとデメリット

両面プリント基板のメリットは、単面プリント基板よりも多くの電子部品を取り付けることができることです。また、基板のサイズを小さくすることができるため、よりコンパクトな電子機器を作ることができます。

一方、両面プリント基板のデメリットは、製造コストが高くなることです。また、単面プリント基板よりも製造が難しく、製造工程が複雑になるため、製造に時間がかかることがあります。

以上が、両面プリント基板についての定義、用途、メリットとデメリットについての説明でした。

両面プリント基板の設計

設計に必要なスキル

両面プリント基板の設計には、以下のスキルが必要です。

- CADソフトウェアの使用経験

- 電子回路の知識

- 基板製造プロセスの理解

- 基板の設計ルールの知識

これらのスキルを持っていることが、基板の設計において重要です。

設計の基本原則

両面プリント基板の設計には、以下の基本原則があります。

- レイアウトの最適化

- 電気的なノイズの最小化

- 電気的な信号の最適化

- 基板の物理的な強度の確保

これらの原則を遵守することによって、基板の品質を確保することができます。

設計ツールの紹介

両面プリント基板の設計には、以下のツールが利用できます。

- Eagle PCB

- KiCAD

- Altium Designer

- PADS

これらのツールを使用することによって、基板の設計を効率的に行うことができます。また、これらのツールには、基板の設計ルールを確認するための機能があります。基板の設計ルールを遵守することによって、基板の品質を確保することができます。

以上が、両面プリント基板の設計についての基本的な情報です。

両面プリント基板の製造

製造プロセスの概要

両面プリント基板は、電子機器に必要な回路を実装するための基盤です。製造プロセスは、以下の手順で行われます。

- 基板の設計

- 基板の素材選択

- 穴あけ

- 銅箔張り

- プリント

- 電解めっき

- マスキング

- パターンエッチング

- マスキング剥離

材料の選択

両面プリント基板の製造には、以下の材料が必要です。

- 基板素材:FR-4などのガラス繊維強化エポキシ樹脂

- 銅箔:厚みや剥離性に注意して選択

- マスキング材料:耐熱性や剥離性に注意して選択

- 電解めっき用溶液:適切な濃度と温度を調整する必要がある

製造に必要な機器と技術

両面プリント基板の製造には、以下の機器と技術が必要です。

- CNCドリル:高精度な穴あけが必要

- 銅箔剥離機:銅箔の剥離を行う

- プリント機:高精度なプリントが必要

- 電解めっき装置:均一なめっきを行う

- パターンエッチング装置:正確なエッチングが必要

- マスキング剥離機:マスキング材料の剥離を行う

以上のように、両面プリント基板の製造には、高度な技術と機器が必要です。正確な製造プロセスを実施することで、高品質な基板を製造することができます。

両面プリント基板のトラブルシューティング

トラブルの原因と解決策

両面プリント基板には、以下のようなトラブルが発生することがあります。

| トラブル | 原因 | 解決策 |

|---|---|---|

| パターンが欠ける | プリント基板の表面や裏面の表面処理が不十分 | 表面処理を再度行う |

| パターンがつながらない | プリント基板の表面や裏面の表面処理が不十分 | 表面処理を再度行う |

| パターンが重なっている | マスキング不良 | マスクの再設計 |

| パターンがずれている | マスキング不良 | マスクの再設計 |

| ハロ現象 | プリント基板の表面や裏面の表面処理が不十分 | 表面処理を再度行う |

| パターンが剥がれる | プリント基板の表面や裏面の表面処理が不十分 | 表面処理を再度行う |

トラブルの予防策

両面プリント基板のトラブルを予防するためには、以下のような対策が必要です。

- プリント基板の表面処理を適切に行う。

- マスクの設計に注意する。

- プリント基板の表面処理後、すぐにプリントする。

- プリント基板の表面処理後、汚れがつかないように保管する。

- プリント基板の表面処理後、すぐに使用する。

まとめ

両面プリント基板は、単面プリント基板よりもより多くの回路を収容できるため、多くの電子機器で使用されています。このタイプの基板は、高密度の回路を実現するのに非常に便利です。

両面プリント基板は、単面プリント基板よりも複雑であり、製造にはより高度な技術が必要です。しかし、このタイプの基板は、単面プリント基板よりも信頼性が高く、より多くの回路を収容できるため、多くの電子機器で使用されています。

両面プリント基板には、いくつかの利点があります。それらは以下の通りです。

- 高密度の回路を実現することができる

- より多くの回路を収容できる

- 単面プリント基板よりも信頼性が高い

しかし、両面プリント基板にはいくつかの欠点もあります。それらは以下の通りです。

- 製造コストが高い

- 製造にはより高度な技術が必要

両面プリント基板は、多くの電子機器で使用されているため、このタイプの基板について理解することは非常に重要です。この記事を通じて、両面プリント基板の基本的な概念や利点、欠点について理解することができました。