両面基板は、電子製品の製造に欠かせない重要な要素の一つです。この技術は、基板の両面に回路を配置することができ、その結果、省スペース化や高密度化が可能になります。これにより、電子製品のサイズを縮小することができ、より複雑な機能を搭載した製品を開発することができます。

さらに、両面基板は、一方の面だけでは回路のスペースが不足してしまうような場合にも使用されます。これは、特に高度な機能を持つ機器や、多くの部品が必要とされる製品において、効果的な解決策となります。また、高度な技術や特殊な材料を使用することで、より大量の回路や部品を収容することが可能になります。

しかし、両面基板の製造は一層基板に比べて複雑であり、製造技術や品質管理においても高いハードルが求められます。このため、一層基板と比較してコストが高くなることが一般的ですが、その性能の向上や製品の省スペース化が大きな魅力となっています。

両面基板とは

両面基板は、基本的には印刷回路板 (PCB) の一種です。両面基板は、通常、フリップチップと呼ばれる方法で接続され、配線の密度が高いため、コンパクトな空間での応用が可能です。

両面基板は、主に以下の特徴があります:

- 両面に配線があるため、回路の密度が高い

- 配線の長さが短いため、シグナル伝達速度が早い

- コンポーネントの配置が効率的で、製造コストが低い

しかし、両面基板の設計には挑戦もあります:

- 両面基板の設計は一般的に複雑であり、設計スキルと時間が必要です

- ネットワークの交差点での配線が難しい場合もあります

- 両面基板は通常、一面基板よりもコストが高いです

さまざまな用途で使用される両面基板の適用例:

- 近年のスマートフォンやタブレット

- ノートパソコンやデスクトップコンピュータ

- ネットワーク機器や通信機器

- オーディオ機器や家電製品

このように、両面基板は、高密度で高速な回路を実現するための重要な印刷回路板技術です。両面基板を選択する際には、デバイスの要求に適した特性と設計上の課題を検討する必要があります。

両面基板の材料

基板材料

両面基板は、主に2つのタイプの材料から構成されています。1つは基板材料で、もう1つは導体材料です。基板材料は、基板の構造を形成するために使用されます。よく使われる基板材料には、FR-4(ガラス繊維強化エポキシ樹脂)、CEM-1、CEM-3、アルミニウム基板があります。

-

FR-4: 一般的な基板材料で、優れた電気絶縁性と機械的強度があります。

-

CEM-1, CEM-3: FR-4よりも安価で、主に家電製品に使用されます。

-

アルミニウム基板: 高い熱伝導性があり、熱が発生する電子機器に適しています。

導体材料

導体材料は、両面基板の回路パターンを形成するために使用されます。一般的な導体材料は、以下の通りです。

-

銅: 両面基板の導体材料として最も一般的で、優れた導電性と加工性を持っています。

-

銀: 高い導電性があり、電子機器の性能を向上させることができますが、費用が高くなることがあります。

-

金: 高い信頼性と耐食性があり、高い品質が求められる電子機器に使用されることがあります。

両面基板の材料選択は、使用される環境や性能要件によって異なります。基板材料と導体材料を適切に選択することで、良好な性能と信頼性が保たれた両面基板が製造されます。

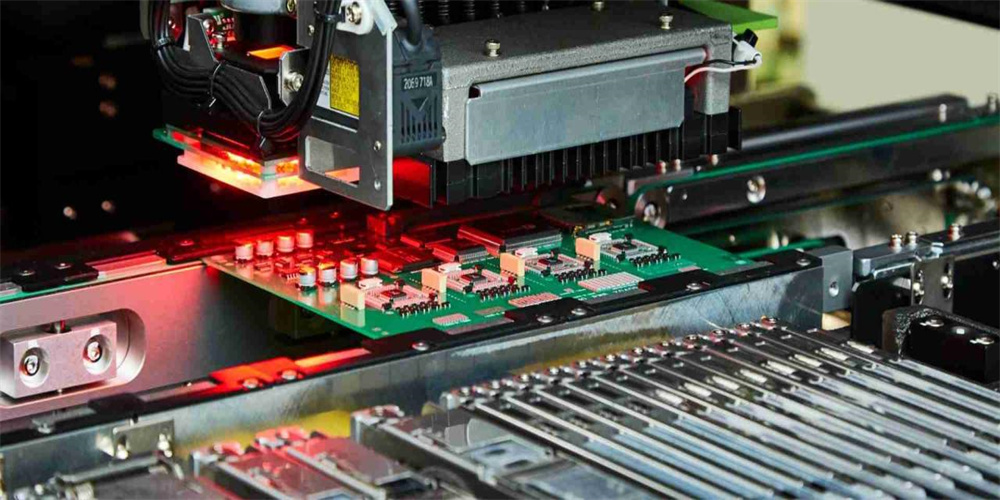

製造プロセス

穴あけ

穴あけは、両面基板の製造プロセスの最初のステップです。このプロセスでは、基板に穴をあけるためにドリルやレーザーを使用します。穴あけの目的は、基板の両面にある回路を電気的に接続するためです。通常、このプロセスで作成される穴は、プレートスルーホール(PTH)と呼ばれます。

パターン形成

次に、基板上にパターンを形成します。パターン形成のプロセスは、次の手順で行われます。

- フォトレジストを基板に塗布

- 光源を使用して基板上の所定位置にレジストを硬化

- 未硬化の部分を除去し、パターンを反映

パターン形成は、基板の回路を作成するための重要なステップです。 基板の両面にある回路を作成するため、パターン形成プロセスは、両面基板の製造において非常に重要な役割を果たします。

表面仕上げ

最後に、基板の表面仕上げが行われます。表面仕上げの目的は、基板の表面を保護し、はんだ付けを容易にするためです。 表面仕上げの一般的な方法には、以下があります。

- HASL(ホットエアー・はんだ・レベリング)

- ENIG(ニッケル-金めっき)

- OSP(有機酸化防止膜)

各種表面仕上げ方法は、それぞれ特長と用途があり、製品の性能や信頼性、コストなどの要因に基づいて選択されます。 以上が、両面基板の製造プロセスの概要です。これらのプロセスを通じて、回路が両面に配置された基板が完成し、電子機器に使用されます。

両面基板の特徴

両面基板は、プリント基板(PCB)において、一般的に広く利用されている基板のタイプです。このセクションでは、両面基板の長所と短所について説明します。

長所

両面基板の主な利点は、以下の通りです。

- 回路密度の向上: 両面基板は両面に回路を配置することができるため、回路密度が高くなります。これにより、同じ面積の基板をより効率的に活用することができます。

- 配線の自由度: 両面を使用することで、配線ルートの自由度が増し、設計者はより柔軟に回路設計ができます。

- コストパフォーマンス: 単面基板に比べて回路密度が高いため、基板のサイズを小さくでき、材料コストや加工コストが削減できます。

短所

両面基板にもいくつかの欠点があります。

- 複雑な設計: 両面基板では、裏表2面に回路があるため、設計が複雑になることがあります。このため、設計者はより高い技術を持っている必要があります。

- 製造工程の追加: 両面基板では、表裏の回路をつなげるためにスルーホールなどの追加工程が必要となります。これにより、製造コストがわずかに上昇する可能性があります。

- 高密度の制約: 両面基板は高密度の回路には対応できますが、極端に高密度な回路や多層回路には不向きです。その場合、多層基板を検討する必要があります。

用途・応用例

両面基板は、電子機器の製造に広く利用されています。以下、いくつかの応用例を説明します。

コンピューターのマザーボード

- 両面基板は、コンピューターのマザーボードにおいて重要な役割を果たしています。多数の電子部品がマウントされ、電気信号が効率的に伝播される必要があるため、両面基板が使用されています。

通信機器

- 携帯電話や無線通信機器などの通信機器にも、両面基板が多く用いられています。これらの機器は、複雑な回路が存在するため、両面基板が最適なソリューションとなっています。

自動車関連

- 車載用電子基板としても、両面基板は重要な役割を担っています。車載用途では、エンジン管理システムやセーフティーシステムなどの機能が求められ、これらの回路が複雑であり、信頼性が高くなければならないため、両面基板が選択されています。

以上の例からわかるように、両面基板は様々な電子機器や産業において、非常に幅広い用途で使用されています。このような背景から、今後も両面基板の需要は高まることが予想されます。

両面基板の選び方

両面基板は、電子機器において重要な部品です。選び方を熟知していれば、プロジェクトの成功率が上がります。この記事では、両面基板の選び方について説明します。

まず、基板の材料を考慮する必要があります。一般的な材料はFR-4ですが、特定の用途に応じて別の材料が必要な場合もあります。例えば、:

- 高周波通信: Teflonを使用

- 高温環境: Polyimideを使用

次に、基板のサイズと形状を選択します。使用するコンポーネントの配置や、筐体に収めるためのスペースによって異なります。また、基板厚さも考慮しましょう。詳細な情報は、以下の表にまとめました。

| 基板サイズ | 用途例 | 基板厚さ |

|---|---|---|

| 小型 | ウェアラブルデバイス | 0.2~1mm |

| 中型 | スマートフォン、タブレット | 1~2mm |

| 大型 | デスクトップPC、サーバー | 2~3mm |

最後に、コーティングや表面処理も重要です。以下のオプションが一般的です:

- HASL: 鉛を含む表面処理で低コスト

- ENIG: 電気めっきで耐久性と信頼性が高い

- OSP: 有機ゴムで環境に優しい

これらのポイントを参考にして、プロジェクトに適した両面基板を選ぶことができます。選ぶ際に、製品の性能、ビジュアル、製造コストをバランスさせることも大切です。頑張りましょう!

結論

両面基板は、電子工学業界において非常に重要な役割を果たしています。これは、単層基板と比較して設計の柔軟性が向上し、電子デバイスの小型化が容易になるためです。また、熱伝導性の向上にも役立ちます。

両面基板の設計では、以下の要素が重要です。

- 適切な基板材料の選択

- 高密度インターコネクトの利用

- 信号経路と電源経路の設計

さらに、両面基板のメリットを最大限に活用するためには、適切な設計ソフトウェアの活用が不可欠です。

最後に、両面基板は環境への影響も考慮して選択すべきです。リサイクル可能な材質の採用や、製造プロセスでのエコフレンドリーな方法が重要です。

これらの要素を総合的に考慮することで、効果的な両面基板の設計と製造が実現できます。今後も、両面基板の技術革新が電子デバイスの進化をさらに加速させることでしょう。