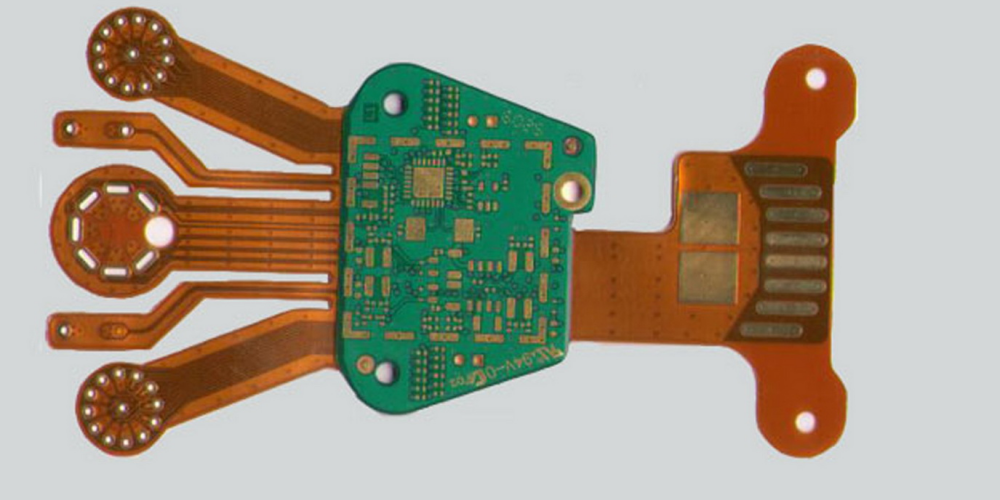

透明な回路基板、特にラップトップやスマートフォンなどの個人用電子機器に使用されている基板は、汚れや追加の不純物にさらされることがよくあります。 電子機器は、ケーシングの開いた隙間から侵入する塵や汚れに加えて、ユーザーの手から液体がこぼれる可能性があります。 その結果、電子製品の消費者は、修理サービスだけでなく、回路基板のクリーニングに対する需要も高まっています。

回路基板のクリーニングはデリケートな手順であり、電子機器の有効性を取り戻すために細心の注意を払って実行する必要があります。 接続をいじったり、いくつかの部品を緩めたり、いくつかの部品を紛失したりする可能性があります。 これらのエラーを防ぐために、PCB を作成する際には洗浄洗剤を慎重に選択する必要があります。

回路基板はどのようにして汚れるのでしょうか?

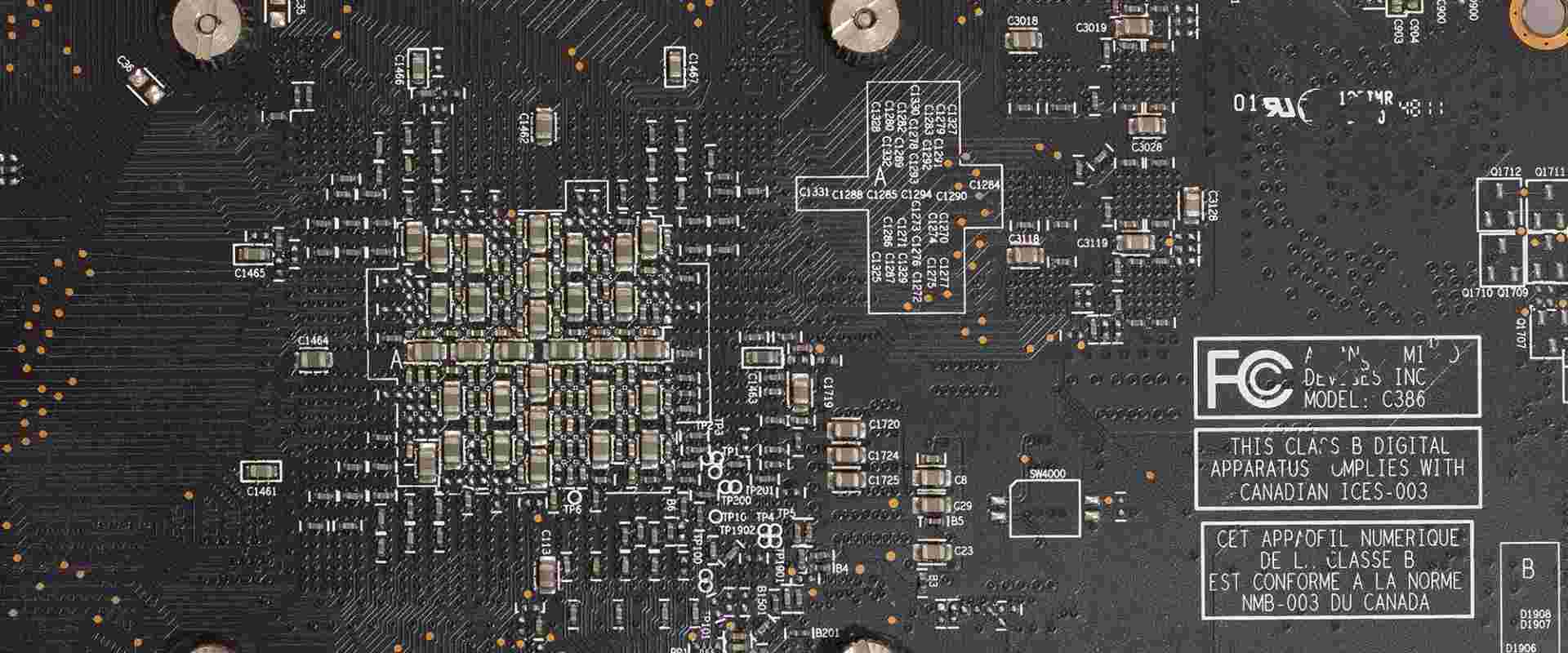

電子機器の PCB はメーカーによって修正されていますが、塵やその他の不純物から完全に保護されているわけではありません。 ほこりは、ケーシングの通気口やポートのスロットに容易に侵入し、回路基板に溜まる可能性があります。 さらに、特に大型マシンでは、ファンの旋回運動により、汚染された空気がボードに吹き付けられる可能性があります。

製造時に残った製品

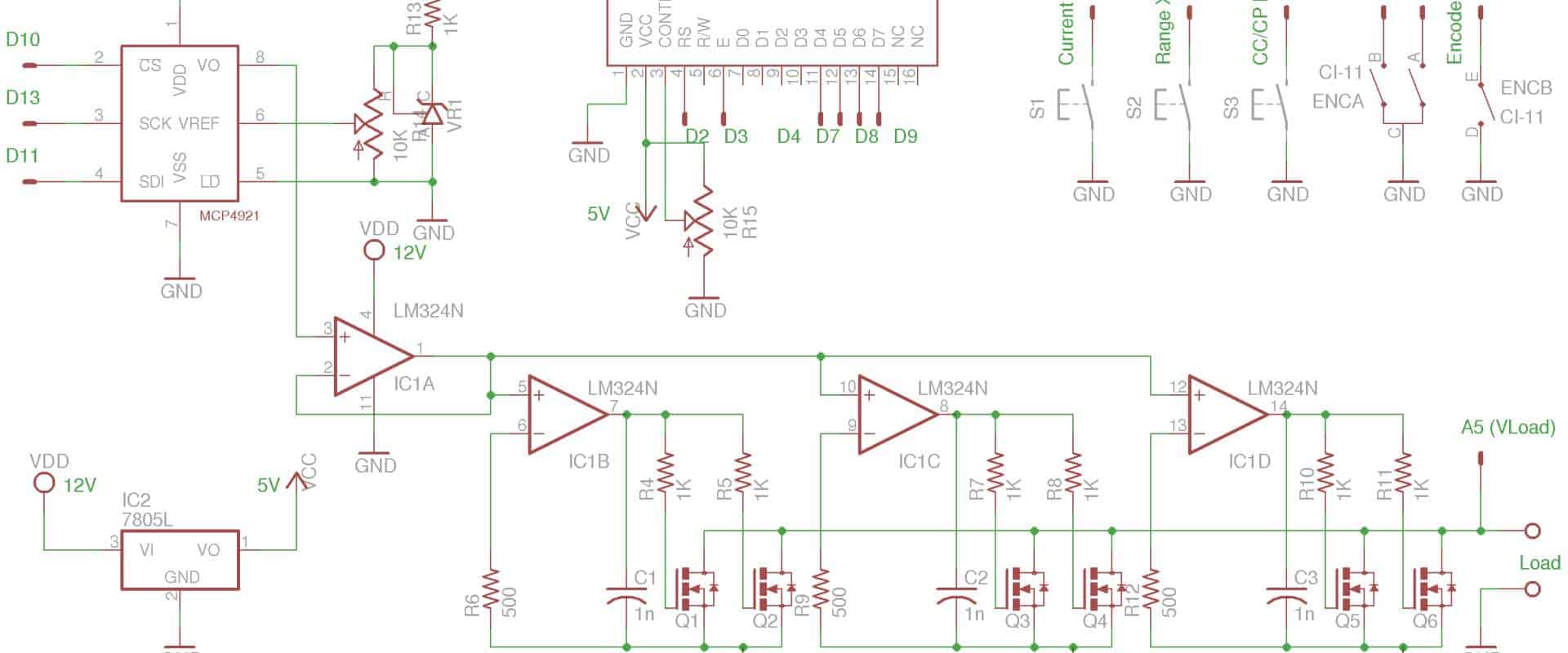

以前、回路基板の製造業者は、活性化されたロジンベースのフラックスを使用していました。 しかし、これらの材料には塩素などのハロゲンが含まれているため、はんだ付け後の残りカスによって腐食が発生してしまいました。 その結果、メーカーはハロゲン化物の代わりにいくつかの PCB ボード クリーナー液体技術を開発しました。

回路基板メーカーのほとんどは、クエン酸やアジピン酸などの有機酸を含む洗浄不要のフラックスを使用しています。 このような有機酸は、はんだ付けの熱によってすぐに分解され、はんだにしっかりと付着し、わずかな腐食性を残します。

この塗布されたはんだはフラックスの一部を覆うことが多く、破壊に必要な熱を防ぎます。 製造後、部分的に劣化した変化の残骸がこれらのはんだ付け部分に残ります。 PCB の寿命が続くまで PCB の最適なパフォーマンスを保証するには、破片を除去した方が望ましい場合があります。

作業環境の影響

フラックス残留物の主な発生源は、施工後の不注意です。 PCB から破片を除去した後でも、環境汚染物質を考慮する必要があります。 たとえば、過度に粉塵の多い環境で使用すると、粉塵の粒子が製品に侵入したり、PCB に付着したりする可能性が非常に高くなります。

電子機器は、高温で乾燥した環境よりも、湿っていてほこりの多い環境の方が早く劣化するようです。 電子機器の IP 認証を信じている場合でも、PCB を頻繁に検査して、汚れが蓄積する前に除去することが重要です。

不適切な使用

プリント基板は繊細なデバイスであるため、動作中に細心の注意を払う必要があります。 機器が使用される環境を完全に制御できない場合でも、簡単な取り扱いと製造手順を無視すると、基板全体が汚染の危険にさらされる可能性があります。

たとえば、熱の放散を促進するには、活性成分を含む PCB を通気性の良いケースに入れる必要があります。 コンテナの空気通路をフィンで覆っている場合は、粉塵がプリント基板に直接到達するのを防ぐことができます。 フィン付きタイプのコンテナ内のボードと比較して、通気孔が開いたシェル内に収容されたボードは、より早く汚染物質を吸収します。

回路基板クリーナーの種類

重曹

重曹は、PCB の腐食を除去するために使用される場合があります。 このような腐食は、酸の漏れや塩分を含む水への曝露によって引き起こされます。 ソーダの適度な研磨性により腐食が除去されますが、悪影響はありません。

イソプロピルアルコール

イソプロピル アルコールは手頃な価格ですぐに蒸発するため、電気回路を洗浄するための優れた手段として依然として優れています。 さらに、この飲料には従来の PCB 洗浄剤よりも化学物質が少なくなります。 イソプロピル アルコールには皮膚を傷つける可能性がある高濃度 (90% 以上) が含まれているため、作業するときは必ず手袋を使用してください。

脱イオン水または蒸留水

硬水には電流を伝えるイオンが含まれているため、回路基板に悪影響を及ぼさない脱イオン水または蒸留水を選択する人が多くいます。 使用しないときは、ほこりや汚れの粒子による汚染を防ぐために、水の容器が閉じられていることを確認してください。

圧縮空気

圧縮空気を短時間噴射してガジェットのオープンスペースに空気を吹き込み、混乱を引き起こすことなく回路内を含む表面に集まった埃を取り除きます。 これらの開口部が小さい場合は、機器を開けて圧縮空気を使用して基板を適切にクリーニングできます。

プリント基板洗浄装置

回路基板クリーナーに加えて、汚れを拭き取ったりブラシで落としたりするための追加のツールが必要になります。

マイクロファイバーの服または糸くずの出ないタオル

タオルは洗浄液を素早く拭き取るのに役立ちます。 ガジェット内に粒子が残る可能性を減らすには、糸くずの出ないもの、またはマイクロファイバー製のものを使用する必要があります。

小さな絵筆や柔らかい毛のブラシもうまく機能します

電子レンジ PCB の小さなスペースに押し込むには、小さなブラシが効果的です。 ただし、回路を損傷する可能性を避けるために、毛が弱いままであることを常に確認してください。

電気スタンド、オーブン、またはドライヤー:

前述の洗浄剤は汚れの除去に役立ちますが、一部の洗浄剤は液体を残す場合もあります。 ボードの損傷を避けるために、熱源を使用して素早く乾燥させてください。 電気回路基板の拭き方に関する指示に従う場合、この方法は非常に重要です。

気相洗浄剤

気相洗浄では、PCB 上に蓄積した不純物を溶解するために、蒸気を発生する化学溶剤を沸騰させる必要があります。

ほとんどの溶剤は汚染物質を濾別すれば再利用できるため、この手順は効果的で環境に優しいものです。 溶剤を選択する際には、除去したい汚染物質、溶剤の可燃性、環境への優しさなどをすべて考慮する必要があります。 この蒸気は基板の困難な領域にアクセスできるため、この技術は高密度の PCB でより成功します。

回路基板のクリーニングに関するチュートリアル

ステップ 1: 装置を分解する

ボードにアクセスするには、まずドライバーを使用してデバイスを分解する必要があります。 ケーブルもボードから切り離す必要がある場合があります。 ガジェットの組み立て方法に慣れていない場合は、再組み立て手順全体に役立つ画像を撮ってください。

ステップ 2: 蒸留水と重曹を混ぜて洗浄液を準備します。

この重曹小さじ 2 杯とカップ 4 分の 1 の水が必要です。 非常に濃厚なペーストが得られるまで、両方を混ぜます。

ステップ 3: 回路基板クリーニング ブラシとステップ 2 で作成した溶液を使用して、基板のクリーニングを開始します。

腐食したコンポーネントごとに混合物を控えめに使用し、30 分間乾燥させます。

ステップ 4: 洗浄試薬が乾燥したら、蒸留水を使用して徹底的にすすぎます。

ステップ 5: PCB にリン酸塩を含まない家庭用洗剤をスプレーし、約 15 分間放置します。 クレンザーと回路基板ブラシを使用して、最後の腐食を除去します。

ステップ 6: 糸くずの出ない布を使用して、残った汚れ、湿気、水を拭き取ります。 傷を付けないように下方向に拭かないでください。

ステップ 7: 残った水分を乾燥させるため、オーブンを約 1700 度に予熱し、電源を切り、回路基板を中に約 3 時間置きます。

ステップ 8: PCB を再構築または再組み立てし、正しく動作していることを確認します。

結論

一般に信じられていることに反して、回路基板クリーナーまたは PCB 基板クリーナーを使用して回路基板を清掃することは、骨の折れる作業ではありません。 PCB のクリーニングに関する指示とアドバイスは、この記事で説明されています。 これらの推奨事項に従うことで、適切な PCB 洗浄液プロセスを使用することが保証されます。