基板カーボン印刷は、現代のエレクトロニクス産業において重要な役割を果たしています。この技術は、電子回路のプリント基板を作成するために使用されます。基板カーボン印刷は、高速で正確な印刷プロセスを提供し、電子部品の配線を可能にするための信頼性の高い基板を作成することができます。

この技術は、従来のプリント基板製造プロセスよりもコスト効率が高く、より高速で正確な印刷を実行できます。また、基板カーボン印刷は柔軟性があり、様々な形状やサイズの基板を作成することができます。これにより、より複雑な電子回路を作成することができます。

基板カーボン印刷は、エレクトロニクス産業においてますます重要性を増しています。この技術は、高速で正確な印刷プロセスを提供することにより、より複雑な電子回路を作成することができます。基板カーボン印刷は、今後もエレクトロニクス産業において重要な役割を果たし続けることが予想されます。

基板カーボン印刷とは

基板カーボン印刷とは、電気回路を形成するために基板にカーボンを印刷する方法です。この技術は、電気回路を形成するために必要な導電性のあるパターンを作成するのに最適です。

基板カーボン印刷は、導電性インクを使用して行われます。このインクは、銀、銅、アルミニウム、炭素、金、プラチナ、鉄などの金属粉末を含むポリマー溶液です。このインクを基板に印刷することにより、導電性のあるパターンを形成することができます。

基板カーボン印刷は、高速で低コストであり、非常に正確なパターンを形成することができます。また、この技術は、多くの異なる基板材料に適用することができます。これには、FR-4、ポリイミド、セラミック、ガラス、金属などが含まれます。

基板カーボン印刷は、多くの異なるアプリケーションで使用されています。これには、電子機器、センサー、LED、太陽光発電、医療機器、自動車、航空宇宙などが含まれます。この技術は、高品質で信頼性が高く、多くの業界で重要な役割を果たしています。

基板カーボン印刷のメリット

高い信頼性

基板カーボン印刷は、高い信頼性を誇る印刷方法です。カーボンインクを使用することにより、導電性が高く、信頼性の高い印刷が可能です。また、基板上のパターンを正確に印刷することができるため、高い品質の製品を生産することができます。

低コスト

基板カーボン印刷は、低コストで生産することができます。カーボンインクを使用するため、導電性を持つ素材を使用する必要がありません。そのため、基板の材料費を抑えることができます。また、印刷プロセスが簡単であるため、生産コストを抑えることができます。

高速生産

基板カーボン印刷は、高速で生産することができます。印刷プロセスが簡単であるため、生産効率が高くなります。また、印刷プロセスが短時間で完了するため、生産時間を短縮することができます。これにより、生産量を増やすことができます。

以上、基板カーボン印刷のメリットについて説明しました。この印刷方法は、高い信頼性、低コスト、高速生産という利点があります。

基板カーボン印刷の用途

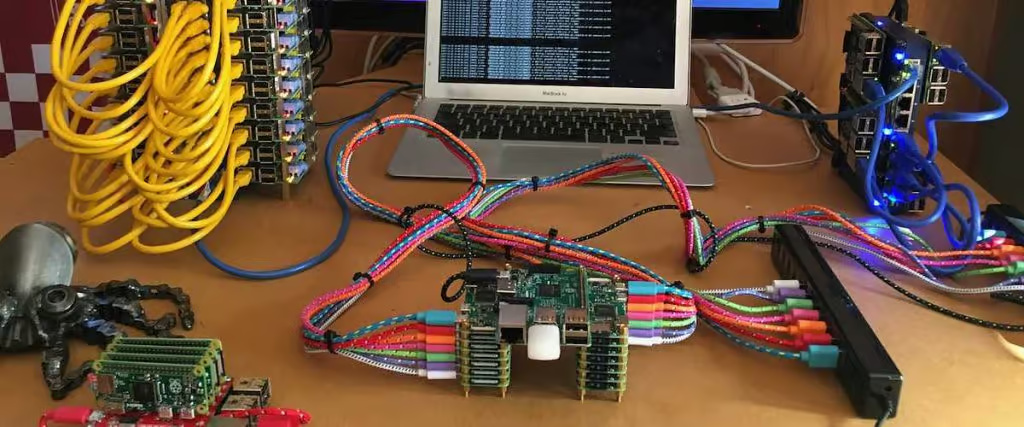

電子機器

基板カーボン印刷は、電子機器の製造において、重要な役割を果たしています。例えば、スマートフォンやタブレット、パソコンなどのデバイスにおいて、基板カーボン印刷技術を使用して、回路を印刷することができます。また、軽量で柔軟性があり、小型化が容易であるため、様々な種類の電子機器に使用されます。

自動車産業

自動車産業においても、基板カーボン印刷は重要な役割を担っています。例えば、自動車のエンジン制御ユニットやABS制御ユニットなどに使用されます。また、車内の情報表示装置やエンターテイメントシステムなどにも使用されます。

医療機器

医療機器においても、基板カーボン印刷技術は幅広く使用されています。例えば、血糖計や血圧計、心電図装置などの医療機器に使用されます。また、人工関節や歯科用具などの製造にも使用されます。

その他

基板カーボン印刷技術は、上記の分野以外にも様々な用途があります。例えば、センサーやアンテナ、LED照明などの製造にも使用されます。また、燃料電池や太陽電池などのエネルギー関連製品の製造にも使用されます。

以上が、基板カーボン印刷の主な用途です。

基板カーボン印刷の技術

製造工程

基板カーボン印刷は、主に次の工程で行われます。

- 基板の準備

- インクの調合

- 印刷

- 乾燥

- 焼成

工程1では、基板を適切な大きさにカットし、表面を洗浄して汚れや油脂を取り除きます。工程2では、インクを調合します。インクは、炭素粉末、バインダー、溶剤、添加剤から構成されます。工程3では、印刷機を使用して、基板にインクを印刷します。工程4では、印刷された基板を乾燥させます。工程5では、焼成炉で基板を高温で焼成し、炭素粉末を基板に定着させます。

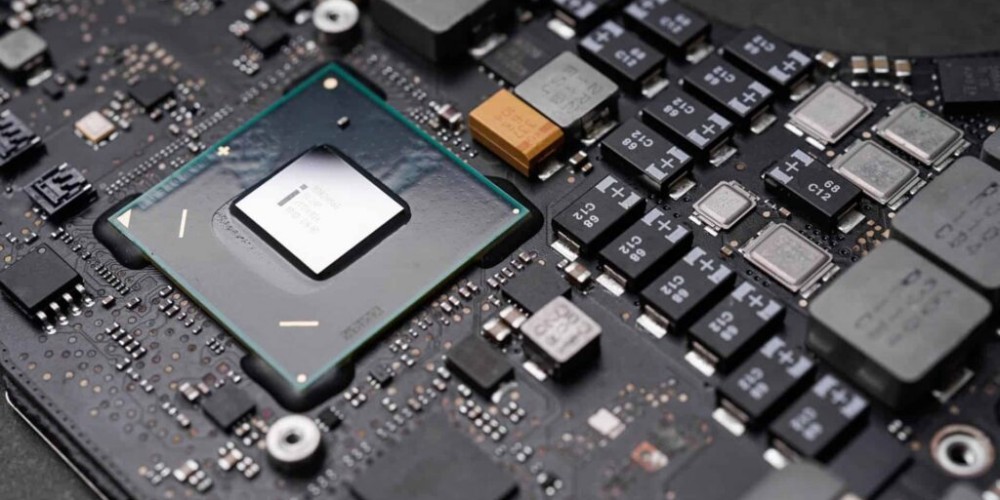

材料

基板カーボン印刷に使用される主な材料は、炭素粉末、バインダー、溶剤、添加剤です。

炭素粉末は、印刷された基板に炭素を提供するために使用されます。バインダーは、炭素粉末を基板に接着するために使用されます。溶剤は、インクの粘度を調整するために使用されます。添加剤は、印刷品質を向上させるために使用されます。

基板カーボン印刷は、低コストで高品質な基板を作成するために広く使用されています。しかし、材料の品質や印刷条件によっては、印刷された基板の品質が低下することがあります。

基板カーボン印刷の将来性

基板カーボン印刷は、現在のエレクトロニクス産業にとって非常に重要な技術であり、将来的にますます重要になることが予想されています。この技術は、高度な電子機器の製造において、回路を構成するための基板上にカーボンインクを印刷することで、回路を形成するプロセスです。

基板カーボン印刷は、従来の回路製造技術に比べてコストが低く、より短い製造時間がかかります。また、印刷することができる素材の種類が豊富であり、柔軟な基板にも対応できるため、より多様な製品の製造に向いています。

将来的には、基板カーボン印刷技術は、IoTやスマートフォン、タブレット、ウェアラブルデバイスなど、ますます多様化する電子機器の製造において、より一層重要な役割を果たすことが予想されています。また、この技術は、環境にも優しいため、環境保護やサステナビリティの観点からも注目されています。

しかし、基板カーボン印刷技術には、まだ課題もあります。例えば、高精度な印刷技術の開発や、印刷速度の向上などが求められます。今後も、この技術の発展に向けた研究開発が進められることが期待されます。